Niesprawność pomp stosowanych w różnorodnych aplikacjach przemysłowych spowodowana jest głównie nieskutecznymi uszczelnieniami mechanicznymi lub zużytymi szczeliwami i tulejami. Drugą pod względem powszechności występowania przyczynę stanowią zniszczone łożyska.

Zużycie czy uszkodzenie uszczelnień mechanicznych zwykle jest wynikiem zużycia tych elementów i następuje podczas normalnej pracy maszyny, natomiast do uszkodzenia łożysk dochodzi z innych powodów. Łożyska są drogie, a proces ich wymiany jest znacznie bardziej skomplikowany, niż można by sądzić. Dlatego też statystycznie jedno na pięć łożysk jest nieprawidłowo zainstalowane albo niewłaściwie używane.

Ponad dwie trzecie uszkodzeń łożysk w pompach jest skutkiem nieodpowiednich warunków pracy tych elementów. Łożyska instalowane przez producentów pomp są w większości celowo przewymiarowane i tak dobrane, aby zapewniły wiele lat sprawnej eksploatacji w najtrudniejszych warunkach pracy, z założeniem jednak właściwej instalacji i odpowiedniego smarowania. Najczęstszą przyczyną zniszczenia łożyska nie jest zmęczenie materiału, ale zanieczyszczenie środka smarnego. Pompy o odpowiednio dobranych parametrach, obsługiwane przez wykwalifikowanych operatorów, nie należą do tej kategorii.

Środki smarne

Łożyska projektuje się jako części o wysokiej odporności na zużycie. Ich zadaniem jest utrzymywanie cienkiego filmu smarnego pomiędzy wszystkimi elementami. Warstewka filmu olejowego ma różną gęstość, w zależności od lepkości środka smarnego, rozmiaru łożyska, a także prędkości obrotowej. Film olejowy, nazywany smarowaniem elastohydrodynamicznym, mierzony jest w mikronach, a prawdziwy film smarny musi zachowywać grubość wynoszącą przynajmniej 1 mikron.

Substancje smarne stanowią coraz droższy i skomplikowany produkt i nie należy traktować ich jak zwykły towar handlowy. Jeśli dostawca nie dostarcza wartościowego produktu, oznacza to wyłącznie dodatkowe, nieprzewidziane koszty.

Zabezpieczenie środka smarnego przed kontaktem z wodą zapewni odpowiednie jego działanie do końca okresu eksploatacji i należy nadać temu priorytetowe znaczenie. Jedna z dużych spółek naftowych dowiodła w przeprowadzonym badaniu, że obecność 0,02% wody, powoduje skrócenie okresu trwałości użytkowej olejów ropopochodnych o 48%. Wyniki tych badań znane są już od lat 70. ubiegłego wieku, ale wiedza i wnioski z nich płynące są bezużyteczne, jeśli nie stosuje się ich w praktyce.

Warto zastanowić się nad tą, wydawać by się mogło, niezwykle znikomą wartością poziomu zanieczyszczeń i odnieść ją do wszystkich możliwych ich źródeł: zasysanie przez zużyte uszczelki wargowe, węże do spłukiwania, pompy wystawione na działanie czynników atmosferycznych itd. Należy też pamiętać, że okres wytrzymałości zmęczeniowej łożysk jest proporcjonalny do sześcianu wielkości nośności łożyska.

Zasysanie i zanieczyszczenie

Podczas pracy łożyska wytwarzają ciepło. Powoduje to rozszerzanie się powietrza wewnątrz obudowy, które następnie uchodzi przez dostępne szczeliny, a najczęściej przez zużyte uszczelki wargowe. Po zatrzymaniu pompy i schłodzeniu łożysk proces ulega odwróceniu i powietrze z zewnątrz przedostaje się do wnętrza obudowy łożyska razem z zawartą w nim wilgocią. Proces ten nazywa się zasysaniem.

Niestety większość pomp, a szczególnie starsze modele, nie są odpowiednio zabezpieczone środkami smarnymi i uszczelkami, tak by redukować wpływ tego zjawiska.

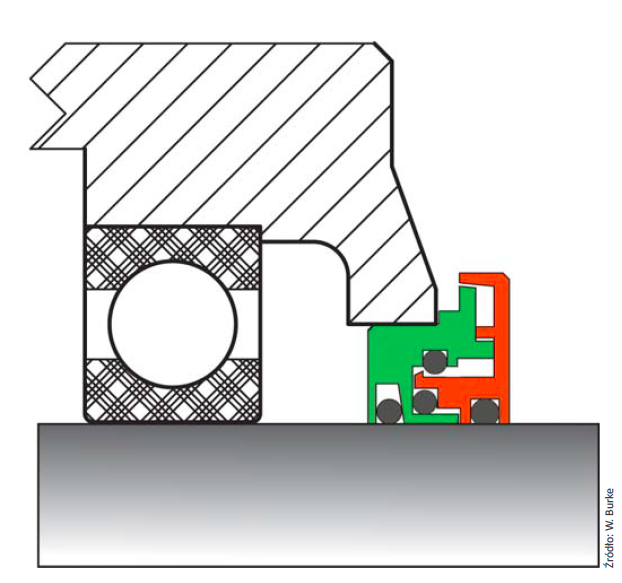

Uszczelki wargowe zaprojektowano po raz pierwszy do pomp wodnych w czasach drugiej wojny światowej. Zużywają się one w niecałe 4 miesiące ciągłej pracy pomp, a wilgoć i zanieczyszczenia z otoczenia przedostają się do wnętrza obudowy łożysk. Producenci uszczelek wargowych doskonale zdają sobie sprawę z długości okresu eksploatacji swojego produktu. Nie bez przyczyny uszczelki te są tanie.

Zastosowanie izolatorów łożysk (uszczelnienia labiryntowe) zapewni lepszą ochronę i nie przyczyni się do zużywania wału. Izolatory stanowią skuteczną zaporę dla wilgoci i tworzą siłę odśrodkową, która zapobiega przedostawaniu się wilgoci do wnętrza obudowy łożyska. Modernizację uszczelek wargowych powinno się przeprowadzać podczas każdej naprawy pompy. Warto też przy okazji zainstalować wziernik kontrolny.

Wiele środków smarnych zawiera specjalne dodatki, które wydłużają okres eksploatacji i poprawiają parametry pracy łożysk. Nieodpowiedni dobór środków może powodować wymywanie substancji z odlewu, a także przyczyniać się do tworzenia siarczanów w olejach, skracając okres ich użytkowania. Sole cynku są powszechnym dodatkiem do środków smarnych, stanowiąc czynniki przeciwutleniające oraz przeciwzużyciowe. Trwałość użytkowa tego typu środków smarnych wynosi od 6 do 12 miesięcy, a po tym czasie pod wpływem obecności powietrza i wilgoci sole przestają tworzyć zawiesinę.

Analiza oleju powinna być jedną z podstawowych procedur w utrzymaniu ruchu. Analiza ferrograficzna olejów smarnych pomaga zidentyfikować zanieczyszczenie wodą, cząstkami metali ze ścierania łożysk, wymywanymi cząstkami dodatków smarnych oraz inne defekty środków smarnych.

Wziernik poziomu oleju zainstalowany w odpowiednim położeniu pozwala na monitorowanie poziomu oleju w obudowie. Instalacja i wymiana wzierników powinny być uwzględniane podczas standardowej procedury przeglądu pompy. Nadmierne smarowanie może powodować burzenie i spienianie oleju i prowadzić do gwałtownego wzrostu jego temperatury.

Jeśli pompa stosowana jest do części mokrych o temperaturze ponad 200°C, do zbiornika olejowego należy włożyć wężownicę chłodzącą, aby schłodzić olej bez schładzania łożysk i obudowy. Chłodzenie obudowy zwiększa obciążenie łożysk i powoduje zwiększenie ilości wytwarzanego ciepła. Użycie węża spryskującego zimną wodą gorącą obudowę łożyska tylko pogarsza sytuację.

W przypadku stosowania automatycznych smarownic należy upewnić się, że osoby wykonujące instalację i nastawę poziomów są odpowiednio wykwalifikowane. Urządzenia te mogą przysporzyć wielu problemów, których można łatwo uniknąć, o ile zadba się o prawidłowy montaż, gdyż ma on decydujące znaczenie dla zapewnienia prawidłowej pracy urządzenia.

Ścieranie się materiału, z którego wykonane są łożyska, przyczynia się znacząco do ich ostatecznego zniszczenia. Cząstki złuszczające się z łożyska mogą być bardzo drobne – od 5 do 10 μm. Jeśli drobiny te dostaną się pomiędzy części łożyska, nastąpi zaburzenie grubości filmu i dojdzie do gwałtownych skoków temperatury, na równi z zaczernionym i spalonym olejem, co można zaobserwować po rozebraniu pompy na części.

Obecność pyłu w środkach smarnych ma podobne następstwa. Nie da się całkowicie wyeliminować pyłu z otoczenia, należy więc zmodernizować system zabezpieczeń. Pył zazwyczaj jest miękkim materiałem, ale nawet takie cząstki mogą powodować wgniecenia w stali nierdzewnej, jeśli są zablokowane pomiędzy metalowymi powierzchniami wskutek niewystarczającej grubości warstwy filmu smarnego.

Analiza uszkodzeń łożysk

Zniszczone łożyska warto poddać analizie, podobnie jak się to robi w przypadku niesprawnych uszczelnień mechanicznych. Na tej podstawie można wysnuć wnioski o prawdopodobnej przyczynie uszkodzeń. Warto to zrobić, ponieważ taka analiza nie zajmuje dużo czasu, a może przełożyć się na podwojenie czy nawet potrojenie okresu sprawności kolejnego łożyska.

Nieprzeszkolony mechanik może spowodować uszkodzenie wału lub obudowy pompy podczas zdejmowania starego łożyska lub instalowania nowego. Nieodpowiedni demontaż może uszkodzić współpracujące komponenty i ich wzajemne spasowanie, a uszkodzone powierzchnie pod wewnętrznymi bieżniami łożyska powodują wysokie drgania i znacząco skracają okres użytkowania.

Należy sprawdzić pod kątem fizycznych uszkodzeń kulki lub wałki łożyska, koszyk, który oddziela elementy toczne, a także bieżnie. Producenci łożysk oferują szczegółowe instrukcje dotyczące analizy uszkodzeń. Informacje zwykle są udzielane bezpłatnie i mogą stanowić bardzo cenny zasób, przydatny podczas analizy przyczyn uszkodzenia.

Smarowanie

Stosowanie smarów zwykle oznacza, że łożyska są stale nasmarowane w nadmierny sposób. Łożysko powinno być wypełnione smarem do połowy, a tymczasem do powszechnych metod nakładania smaru należy pompowanie go do momentu, aż zużyty smar zaczyna wydostawać się przez uszczelnienia. W ten sposób łożysko musi przedzierać się przez nadmierną ilość smaru, wytwarzając większą ilość ciepła, szczególnie przy wysokich prędkościach.

Automatyczne dozowniki smaru mają bardzo duże znaczenie we wszystkich programach niezawodności, zwłaszcza gdy procedury smarowania łożysk stwarzają zagrożenie dla ludzi. Ponadto dozowniki zabezpieczają łożyska przed pyłem, wypełniając je smarem i w ten sposób wytwarzając nadciśnienie, które wypycha smar w kierunku zewnętrznym i uniemożliwia przedostawanie się pyłu do wnętrza obudowy.

W przypadku pomp pionowych dochodzi do niedostatecznego smarowania w wyniku rozwarstwiania i wyciekania oleju z nośnika o większej lepkości, pod wpływem grawitacji. Dotyczy to szczególnie przypadków, gdy smar nie został odpowiednio dobrany pod względem właściwości rozwarstwiania. Zamontowanie w pompach pionowych przegrody w obudowie pod łożyskiem pomoże zatrzymać wyciek smaru w razie konieczności, ale w tego typu przypadkach doskonałe rozwiązanie stanowią wspomniane automatyczne dozowniki smaru.

Inne źródła zanieczyszczenia

Czy pompę wyposażono w uszczelnienie dławnicowe? Część przecieku przez dławnicę sznurową będzie się przedostawać w dół wału, w kierunku do łożyska. Miejsca, w których umieszczane są pompy, często są spłukiwane za pomocą węża. Stanowi to kolejne źródło wilgoci, którego nie można lekceważyć w przypadku zużytych uszczelek wargowych.

Zdarza się, że pompy umieszczane są pod przeciekającymi urządzeniami lub w kanałach, które wypełniają się, gdy pobliskie urządzenia ulegają nadmiernemu przepełnieniu. Procesy fabryczne powodują wytworzenie pary wodnej, która częściowo osiada na ziemi/podłożu w wyniku kondensacji, po przekroczeniu poziomu nasycenia. Zjawisko nadmiernej wilgoci występuje notorycznie w miejscach używania maszyn papierniczych, walcarek oraz działalności wydobywczej.

Pompy często są używane również na zewnątrz, gdzie wystawione są na bezpośrednie działanie czynników atmosferycznych. Jeśli znajdują się pod zbiornikami, mogą ulegać dodatkowo zalewaniu wskutek wycieków lub przepełnienia. Wycieki przedostające się przez kołnierze czy zawory również mogą się sączyć na pompy.

Najczęstszymi miejscami, przez które płyny przedostają się do pompy, są szczeliny wokół wału, powstające na skutek zużycia uszczelek wargowych, oraz otwory wentylacyjne pompy. Uszczelnienia wargowe mają dynamiczną powierzchnię uszczelniającą, która ulega zużyciu. Większość takich uszczelek zużywana jest w ciągu 100 dni ciągłej pracy, jak wykazały badania przeprowadzone przez ich producentów. Uszczelka wargowa może nie tylko ulec zużyciu, może również spowodować uszkodzenie wału pompy w miejscu narażonym na duże obciążenie.

W przypadku używania pompy w miejscach o dużym stopniu zanieczyszczenia, pył i kurz spowodują przyspieszenie tempa wycierania. Jeśli pompa pracuje z parametrami nadmiernie odchylonymi od optymalnego punktu pracy, jest niewłaściwie wyosiowana lub występują naprężenia od orurowania, wał pompy może ulec wygięciu w miejscu, gdzie uszczelka wargowa wyciera wał. W takiej sytuacji uszczelka powoduje ścieranie pasywnej warstwy na wale ze stali nierdzewnej: jest to warstwa ceramiczna, która się wyciera do momentu, aż przestaje stykać się z uszczelką.

Wiele pomp ma otwór wentylacyjny w górnej części obudowy łożyska. Otwory te miały zastosowanie wiele lat temu, ale obecnie są całkowicie nieprzydatne w większości aplikacji i warunków roboczych. Modernizacja w postaci uszczelnień czołowych obudowy łożyska narzuca konieczność montażu komory rozprężeniowej w miejscu otworu wentylacyjnego.

Analiza współosiowości i drgań

W zbyt wielu fabrykach programy konserwacji zapobiegawczej opierają się wyłącznie na analizie drgań. Odczyty drgań są przeprowadzane regularnie na urządzeniach o stwierdzonym nieprawidłowym wyosiowaniu, nieodpowiednich podstawach, drganiach harmonicznych lub tak silnych naprężeniach od orurowania, że konieczne jest użycie wózka widłowego do przemontowania pompy. Prawidłowe wyosiowanie jest trudną czynnością, wymaga umiejętności, którymi dysponuje niewielu pracowników, należy więc być przygotowanym na dodatkowe koszty na rzecz wykonawcy, który wykona to prawidłowo.

Dopuszczalna niewspółosiowość równoległa i kątowa nie powinna przekraczać 0,064 mm przy 1800 obr./min oraz 0,038 mm przy 3600 obr./min. Sprzęgła tolerują większą niewspółosiowość: po prostu przenoszą tę niszczycielską siłę ze sprzęgła na 8 razy droższy zespół łożysk oraz 20 razy droższe pojedyncze uszczelnienie kasetowe. W wydłużeniu okresu użytkowania łożysk decydujące znaczenie ma współosiowość. Kontrolowanie oleju w urządzeniach o krytycznym znaczeniu jest dużo ważniejsze od analizowania drgań, jeśli lekceważy się prawidłowe wyosiowanie pomp.

Każdy zespół wirujący należy wyważyć jako całość przed zamontowaniem w pompie. Nie należy oddawać urządzenia do naprawy do warsztatu naprawczego, który nie oferuje raportu ze stanu przed naprawą i po jej wykonaniu, wykazującego szczegółowy stan sprzętu otrzymanego i stan sprzętu wysyłanego po naprawie. Wyważenie jest kluczem do zapewnienia długotrwałej sprawności maszyny wirnikowej. Przecież zwykła opona w samochodzie wykonuje ok. 500 pełnych obrotów na każdy kilometr przy prędkości 96 km/h. Przy takiej prędkości łatwo zauważyć utratę nawet 30 gramów.

Podsumowanie

Zwrócenie większej uwagi na instalację łożysk, ich smarowanie oraz analizę uszkodzeń przyniesie natychmiastowe efekty. Baczniejsza uwaga poświęcona metodom instalacji i demontażu łożysk zminimalizuje naruszenie istotnych tolerancji.

Skuteczniejsze zabezpieczenie przed zanieczyszczeniami środków smarnych oraz poświęcenie odpowiedniej uwagi współosiowości i wyważeniu komponentów obrotowych to jedyne realne koszty programu, który zapewni radykalną poprawę trwałości użytkowej łożysk wykorzystywanych w zakładzie.

William „Doc” Burke pracuje w firmie Pumping Solutions. Ma ponad 25-letnie doświadczenie w branży pomp. Tłumaczyła Ela Jeż.

Tekst pochodzi z nr 3/2016 magazynu „Inżynieria i Utrzymanie Ruchu”. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.