W procesie przemysłowym może być czasem wymagane wstępne kondycjonowanie próbek gazów i cieczy przed przetransportowaniem ich do właściwego systemu kondycjonującego, znajdującego się w pobliżu analizatora próbek. W takiej sytuacji są dwie możliwości organizowania transportu ze wstępnym kondycjonowaniem próbek. Jak wybrać odpowiedni w zależności od aplikacji?

Jak już wspomniano, dostępne są dwa sposoby organizowania transportu próbek gazów i cieczy procesowych do analizatora próbek:

→ z modułem obiektowym (field station module – FSM), zamontowanym w pobliżu zaworu do pobierania próbek;

→ z modułem szybkiej pętli (fast-loop module – FLM), zamontowanym w pobliżu analizatora próbek.

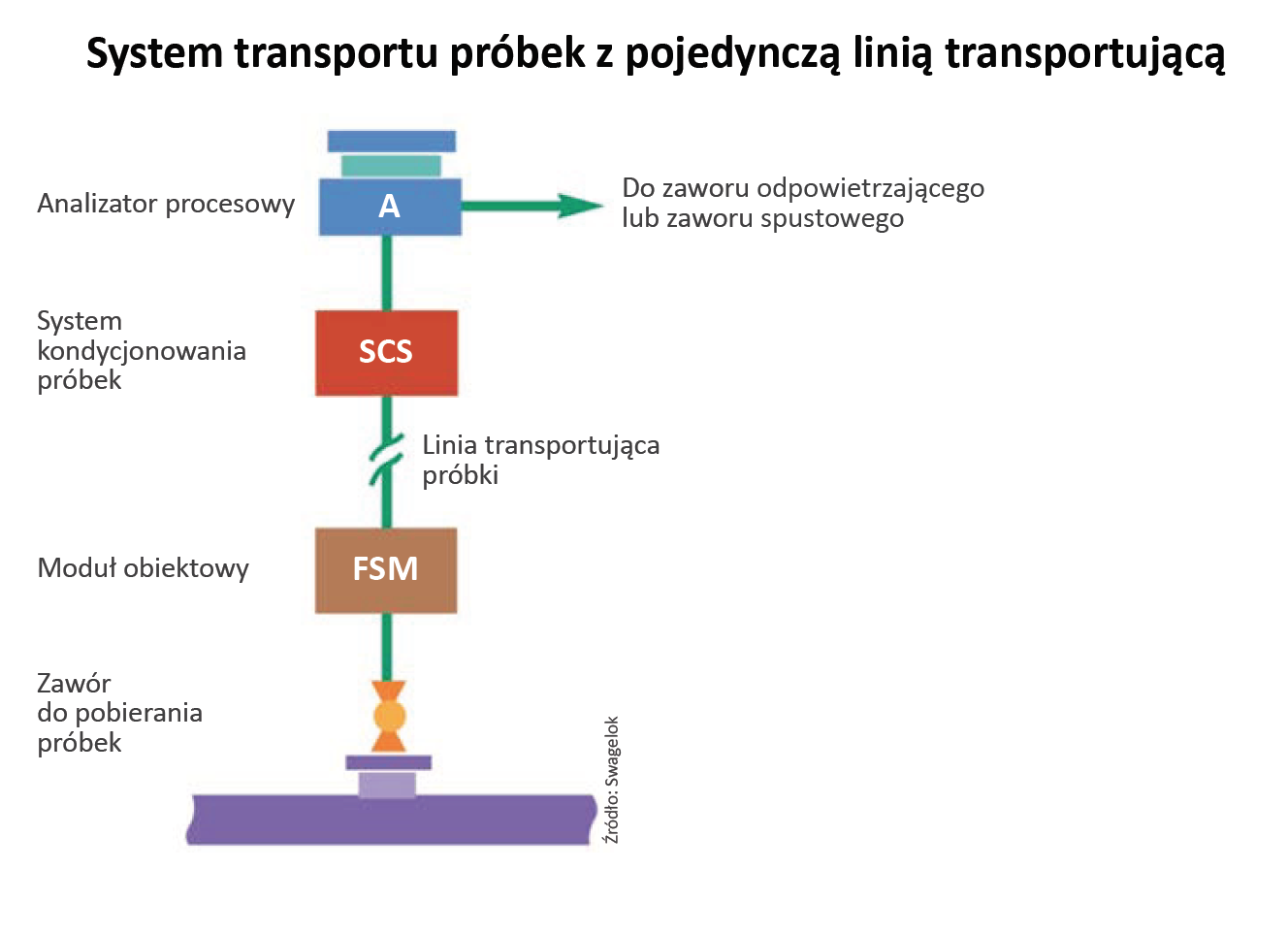

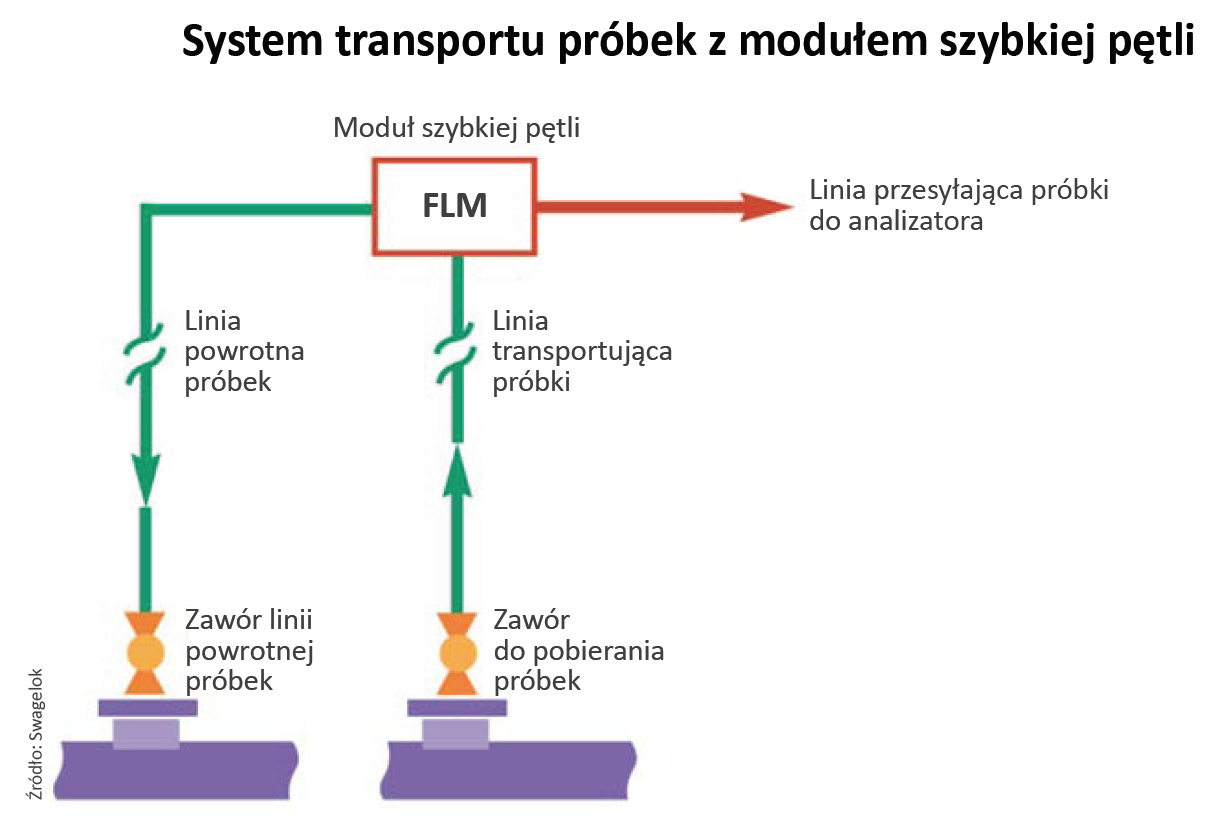

Podstawowa różnica między nimi polega na tym, że próbka jest wstępnie kondycjonowana albo przed wpłynięciem do linii transportującej (moduł FSM na rys. 1), albo za linią transportującą, już zasadniczo po dotarciu do samego analizatora (moduł FLM na rys. 2).

Wybór jednej z tych dwóch metod kondycjonowania próbek zależy od typu używanego systemu transportu próbek oraz rodzaju próbek – gazowych czy ciekłych.

Najpierw należy zatem określić, który z systemów transportu próbek będzie użyty w danej aplikacji. Może to być:

→ system z pojedynczą linią, w którym próbka transportowana jest do analizatora i dalej do lokalnego punktu utylizacji, takiego jak rura pochodni gazowej lub odbieralnik oleju;

→ system z szybką pętlą, w którym próbka transportowana jest do analizatora, a następnie jej mała część przepływa przez analizator, zaś większość jest zawracana do procesowego zaworu zwrotnego.

W następnej kolejności należy dokonać wyboru pomiędzy użyciem modułu FSM, modułu FLM lub obydwu. Ogólnie systemy z pojedynczą linią mogą wykorzystywać moduł FSM, natomiast systemy z szybką pętlą prawie zawsze wykorzystują moduł FLM.

Większość modułów FSM jest wykorzystywana do pobierania próbek gazów i wykorzystuje system transportu próbek z pojedynczą linią. Zwykle moduły te zawierają podzespoły, które filtrują próbkę, redukują ciśnienie próbki gazowej lub powodują odparowanie próbki ciekłej.

Większość modułów FLM jest przeznaczona do pobierania próbek cieczy i wykorzystuje system transportu z szybką pętlą. Takie systemy stają się coraz bardziej popularne także w aplikacjach pobierania próbek gazów ze względu na obawy związane z ich utylizacją. Zwykle moduły FLM zawierają podzespoły, które filtrują próbki przesyłane do analizy oraz regulują prędkość ich przepływu.

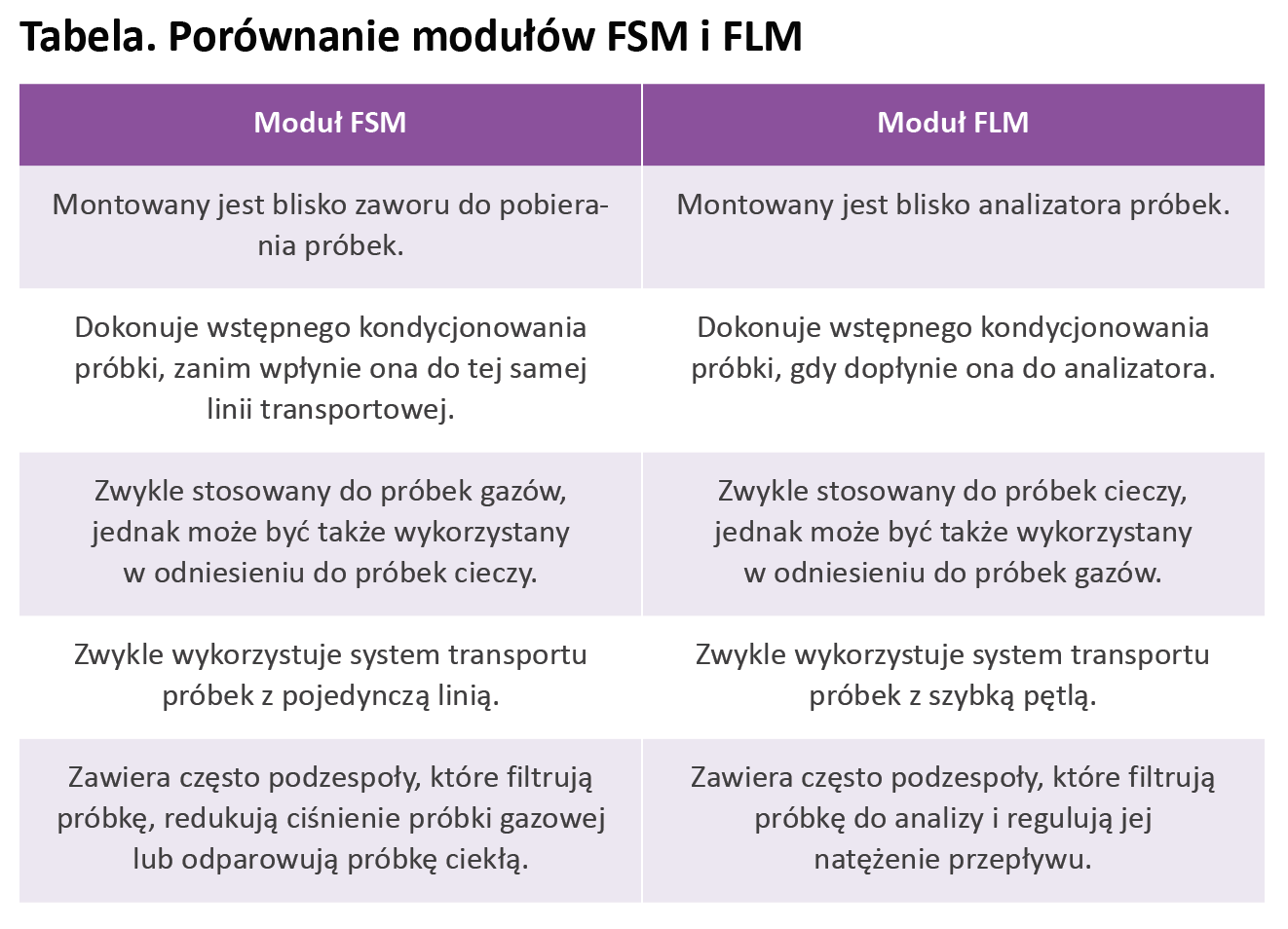

Pomiędzy modułami FSM a FLM istnieje kilka dodatkowych różnic, które pomagają w wyznaczeniu właściwej konfiguracji systemu pobierania próbek do analizy (tabela).

Moduły FSM

Jak już zostało wspomniane, moduł obiektowy dokonuje wstępnego kondycjonowania próbki, zanim wpłynie ona do linii transportującej i dopłynie do analizatora (rys. 1).

Większość modułów FSM zmienia ciśnienie lub temperaturę próbki albo usuwa niepożądane ciała stałe i ciecze ze strumienia. Niektóre moduły zmieniają stan skupienia próbki poprzez całkowite odparowanie cieczy lub skroplenie gazu. Inne umożliwiają kalibrację wejścia gazów, a niektóre umożliwiają nawet analizę próbki przy zaworze do pobierania. W takim przypadku nie jest realizowany dalszy transport próbek, a więc ani system z pojedynczą linią, ani z szybką pętlą nie jest już potrzebny.

Dwa najbardziej rozpowszechnione zastosowania modułów FSM to redukcja ciśnienia próbek gazowych oraz odparowywanie próbek ciekłych. W każdym przypadku trudno jest zawrócić gaz pod niskim ciśnieniem bezpośrednio do linii technologicznej, tak więc moduł FSM redukujący ciśnienie zawsze wykorzystuje system transportowy z linią pojedynczą.

Jeśli próbki muszą powrócić do linii technologicznej, może okazać się niezbędne zastosowanie systemu odzyskiwania próbek.

Moduły FLM

Moduł szybkiej pętli dokonuje wstępnego kondycjonowania próbki, gdy zasadniczo dotrze ona już do analizatora (rys. 2). W większości systemów z szybką pętlą kondycjonowanie próbek rozpoczyna się, gdy ich strumień jest kierowany do analizatora, zwykle poprzez specjalny filtr, który znajduje się w pobliżu analizatora. Moduł FLM zawiera filtr oraz podzespoły, które regulują ciśnienie i natężenie przepływu strumienia próbek, zanim powrócą one do linii technologicznej.

Moduły FLM zwykle nie dokonują wstępnego kondycjonowania próbek na obiektach, rzadko więc wymagają zastosowania także modułów FSM. Większość strumienia próbek w systemie szybkiej pętli nie jest kondycjonowana i powraca do linii technologicznej.

Próbki gazów

W przypadku próbek gazów istnieją silne argumenty przemawiające na korzyść stosowania modułów FSM, które redukują ciśnienie tych gazów lub oczyszczają je przed przetransportowaniem do analizatora.

Przede wszystkim redukcja ciśnienia gazu poprawia czas reakcji analizatora. Dla danego natężenia przepływu przez zawór odpowietrzający zmniejszenie ciśnienia w linii o połowę sprawia, że gaz płynie dwa razy wolniej. Obniżenie ciśnienia w linii o połowę powoduje także obniżenie o połowę nasycenia względnego, co zmniejsza prawdopodobieństwo skraplania się gazu w liniach. Dodatkowo gaz pod niższym ciśnieniem jest bezpieczniejszy.

Te zalety wskazują na rozważenie zastosowania modułu FSM dla każdego gazu procesowego, który znajduje się pod ciśnieniem względnym większym niż 3 barg (ciśnienie względne, w odniesieniu do ciśnienia otoczenia/atmosferycznego). Jeśli ciśnienie przekracza 5 barg, to należy zawsze je obniżyć, chyba że istnieje bardzo poważna przyczyna, aby tego nie robić.

W praktyce istnieje kilka powodów, dla których może być wymagane utrzymanie wysokiego ciśnienia gazu w linii do pobierania jego próbek. Pierwszym z nich jest problem utylizacji. Usuwanie nadmiaru gazu do atmosfery lub przesyłanie go do pochodni gazowej jest akceptowalne jedynie w przypadku nieszkodliwych gazów, niezawierających związków węgla (organicznych) lub siarki. Jednakże spalanie próbki węglowodoru lub siarkowodoru powoduje nieakceptowalną emisję dwutlenku węgla lub dwutlenku siarki. Próbki te mogą wymagać zawrócenia za pomocą systemu szybkiej pętli i utrzymywania wyższego ciśnienia w linii.

Inne przyczyny nieobniżania ciśnienia próbek gazowych to:

→ wymagany jest pomiar pod pełnym ciśnieniem procesowym, w temperaturze i przy gęstości punktu rosy;

→ analizator wymaga dostarczenia próbki pod wysokim ciśnieniem w celu dokonania pomiaru poziomów ppm lub ppb analitu;

→ zawór do pobierania próbek z linii technologicznej znajduje się w trudno dostępnym lub niebezpiecznym miejscu.

Jeśli występuje jedno z wymienionych ograniczeń, gaz w systemie szybkiej pętli powinien płynąć pod wysokim ciśnieniem. Jednak nadal może być wymagane zastosowanie regulatora ciśnienia, zainstalowanego za modułem FLM, którego przeznaczeniem jest redukcja ciśnienia gazu płynącego dalej do analizatora.

Istotne jest też uwzględnienie przy wyborze systemu do pobierania próbek gazów kilku dodatkowych informacji:

→ czasami jest potrzeba filtrowania gazu przed jego transportem. W przypadku gazów procesowych istnieje większe prawdopodobieństwo, że zawierają one cięższe zanieczyszczenia w postaci pyłów, niż w przypadku cieczy procesowych. W związku z tym mogą wymagać specjalnych sond i filtrów, które usuwają większość zanieczyszczeń stałych przed przetransportowaniem próbek do analizatora;

→ linie do transportu gazów powinny być suche. Jeśli gaz zawiera jakiekolwiek zanieczyszczenia w postaci mgły olejowej, to powinny być one usunięte przed transportem próbki. Każda zaolejona linia może działać jak kolumna chromatograficzna, powodująca różne czasy reakcji analizatora dla każdej substancji obecnej w próbce;

→ transportowanie gazu zawierającego mniejsze ilości zawiesiny stałej w systemie szybkiej pętli jest możliwe, pod warunkiem że przepływ jest turbulentny.

Próbki cieczy

Systemy z szybką pętlą są powszechnie stosowane do transportowania próbek cieczy, ponieważ ciecze są często trudniejsze do utylizacji czy rozłożenia, chyba że próbką jest po prostu woda. Ciecze mają większy ciężar właściwy i dla danego natężenia przepływu objętościowego są przeważnie bardziej wartościowe niż gazy.

Nawet woda może być zbyt cenna, aby ją marnować. Na przykład podczas analizowania wody o wysokiej czystości niezanieczyszczona ciecz jest często zawracana w systemie szybkiej pętli do linii technologicznej.

Moduł FLM jest często lepszym wyborem niż moduł FSM, gdy próbka cieczy zawiera małą ilość zawiesiny cząstek stałych lub zemulgowanych innych cieczy. System szybkiej pętli przekazuje ten problem do miejsca lokalizacji analizatora, gdzie jest on łatwiejszy do rozwiązania. Przepływ w linii zasilającej musi być turbulentny, aby zapewnić dobre wymieszanie próbki.

Nie wszystkie próbki wymagają wstępnego kondycjonowania. Jednakże gdy istnieje taka potrzeba, proces wstępnego kondycjonowania prawdopodobnie będzie miał wpływ na system transportu próbek. Jeśli próbki gazów są wstępnie kondycjonowane przed przetransportowaniem, wymagany jest system z pojedynczą linią oraz moduł FSM. Jeśli zaś próbki cieczy są wstępnie kondycjonowane po dotarciu do miejsca zainstalowania analizatora, należy wybrać system szybkiej pętli z modułem FLM.

Co prawda moduły FSM są czasami niezbędne, jednak przy wyborze sposobu ich wykorzystania i lokalizacji trzeba zawsze przeanalizować potencjalne problemy z konserwacją. Nie należy bez uzasadnienia umieszczać urządzeń próbkujących na obiektach. Łatwiej jest monitorować działanie urządzenia kondycjonującego, które jest zlokalizowane na tym samym poziomie, najlepiej w pobliżu analizatora. I łatwiej je naprawić w przypadku awarii.

Artykuł powstał na podst.: T. Waters, „Industrial Sampling Systems: Reliable Design and Maintenance for Process Analyzers”, Swagelok Company, 2013.

Randy Rieken jest menedżerem ds. rynku produktów chemicznych oraz związanych z rafinacją w firmie Swagelok.