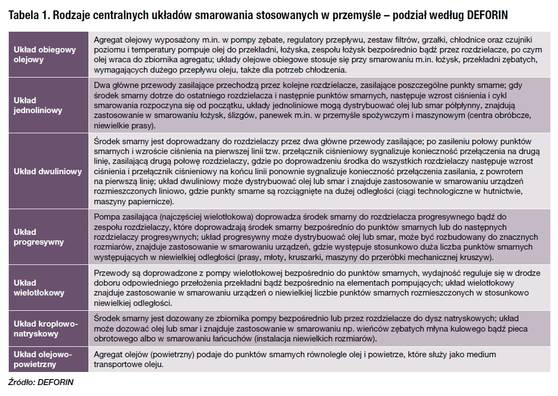

Smary to substancje stosowane w przemyśle, które zmniejszają tarcie pomiędzy stykającymi się powierzchniami. Sposób podawania smaru jest zależny od potrzeb. W niektórych sytuacjach możliwe jest smarowanie ręczne, dokonywane przez pracownika. Czasami jednak udział człowieka jest mocno utrudniony, a w niektórych okolicznościach – wręcz niemożliwy.

W pewnych zakładach przemysłowych smarowanie maszyn albo ich części staje się trudne czy nawet niebezpieczne. Dlatego też konieczne jest podanie smaru w sposób automatyczny, za pośrednictwem układów smarowania. Są one stosowane zarówno gdy mamy do czynienia ze stosunkowo niewieloma miejscami wymagającymi smarowania, jak i wtedy, gdy smarowania wymagają setki, a nawet tysiące punktów styku maszyn lub urządzeń.

Jednoliniowy układ centralnego smarowania – jest stosowany głównie w przemyśle spożywczym i maszynowym. Jego działanie polega na tym, że przez dwa główne przewody przechodzi smar, mijając po drodze kolejne rozdzielacze. Gdy dotrze do ostatniego, następuje wzrost ciśnienia i cały cykl smarowania rozpoczyna się od nowa. Najczęściej jednoliniowe układy centralnego smarowania stosuje się do smarowania łożysk, ślizgów i panewek.

Firma Gacol wyróżnia dwa rodzaje układów jednoliniowych – średniociśnieniowe i jednoliniowy centromatic. Ten pierwszy jest przeznaczony głównie do maszyn i urządzeń o małej, średniej i dużej liczbie punktów smarowych i stosunkowo zwartej budowie przy niewielkim zapotrzebowaniu na dany smar. Stosowanie tego rodzaju smaru ma miejsce głównie do okresowego smarowania obrabiarek, pakowaczek, maszyn w przemyśle tekstylnym, obuwniczym, spożywczym, drzewnym, papierniczym, drukarskim i samochodowym. Z kolei układ centromatic znajduje zastosowanie głównie do smarowania maszyn i urządzeń o dużej liczbie punktów, które wymagają smarowania. Jest wykorzystywany do łańcuchów toczących się powoli, maszyn, a także automatów szklarskich, maszyn papierniczych, pakujących, rozlewniczych i maszyn roboczych (ładowarki, koparki, maszyny rolnicze, górnicze, budowlane).

Do niewątpliwych zalet układów jednoliniowych centralnego smarowania należy stosunkowo prosta ich budowa i obsługa, co z kolei wiąże się z niewielkim kosztem. Również procedura dawkowania smarów jest w tych układach mało kłopotliwa. Niewielka ilość środka smarnego pozostaje w tym układzie, a ponadto możliwe jest tworzenie różnego rodzaju wariantów i typów. Trudniejsze jest natomiast monitorowanie pracy całego układu, który jest ponadto wrażliwy na zanieczyszczenia, a praca odbywa się przy niskim ciśnieniu.

Zalety układów jednoliniowych

- niski koszt elementów i zabudowy

- prosta budowa i obsługa

- łatwa i w szerokim zakresie regulacja dawkowania środka smarnego

- możliwość łatwej rozbudowy układu

- różnorodność wariantów i typów

- mała ilość środka smarnego pozostająca w układzie

Wady układów jednoliniowych

- ograniczenie w kontroli pracy całego układu

- ograniczenie rozległości układu

- wrażliwość na zanieczyszczenia

Dobierając układ centralnego smarowania należy pamiętać o wymienionych zaletach i wadach każdego rodzaju układu. Warunki odpowiedniego i skutecznego smarowania będą zapewnione tylko wtedy, gdy właściwy środek smarujący o odpowiednich właściwościach będzie podawany w sposób pewny, w zadanych ilościach i żądanych odstępach czasowych. Wymagania takie będą spełnione, jeżeli na maszynie lub urządzeniu zostanie zastosowany odpowiedni układ centralnego smarowania.

Na polskim rynku wiele firm oferuje elementy centralnych układów smarowania – pompy, dozowniki, przewody, rozdzielacze, układy sterowania i kontroli. Są to zarówno produkty firm polskich (np. Zakładów Automatyki POLNA z Przemyśla), jak i rozwiązania firm zagranicznych (np. BEKA, BIJUR, DELIMON, DROPSA, INTERLUBE, Lincoln, Simalube, TACO, TRIBOTEC, VOGEL, WOERNER). Wśród firm dostarczających układy centralnego smarowania w Polsce można wymienić takie jak ABS Serwis, A.T.S. ELECTRO-LUBE POLSKA, FIN, Gacol, IMPEX-SARO, Inter-Technik, Jutech, Masterpol, Polna, P&K, Vento.

Krzysztof A. Cholewa, dyrektor TriboTec Polska

Działanie systemu jednoprzewodowego

Pompa włącza się i tłocząc środek smarny, powoduje wzrost jego ciśnienia w całym układzie.

Po osiągnięciu ciśnienia roboczego ciśnieniowy zawór przelewowy (wbudowany w pompę) utrzymuje stałe ciśnienie oleju w układzie przez cały czas pracy pompy. Czas pracy pompy powinien być dobrany zależnie od wielkości układu i zapotrzebowania na środek smarny.

Po zakończeniu cyklu smarowania pompa wyłącza się, a zawór odprężający pozwala na spadek ciśnienia środka smarnego.

Rozpoczyna się czas przerwy.

Działanie dozownika jednoprzewodowego

W pierwszej fazie cyklu środek smarny podawany z pompy do dozownika wlotem 1 opływa uszczelkę 2 i wypełnia komorę 3. Ciśnienie oleju przemieszcza pierścień 4, powodując podanie porcji środka smarnego zgromadzonej w komorze 5 na wylot dozownika.

Pierścień 4 po osiągnięciu skrajnego położenia zamyka hydraulicznie dozownik. Dalsza praca pompy powoduje wzrost ciśnienia w układzie, lecz nie powoduje dalszego podawania oleju na wylot. Wyłączenie pompy, a co za tym idzie spadek ciśnienia w układzie sprawia, że pod wpływem sprężyny pierścień 4 cofa się, przemieszczając uszczelkę 2. Uszczelka ta zamyka otwór wlotowy, zapobiegając powrotowi oleju do układu, jednocześnie otwierając wlot do kanału 6. Olej zgromadzony wcześniej w tym kanale napełnia komorę 5 i będzie gotowy do podania na wylot w kolejnym cyklu smarowania.

Zasada działania jednoliniowych układów smarowania

Zasada działania układu

Jednoliniowy system centralnego smarowania jest zasilany z pompy średniociśnieniowej, która tłoczy środek smarowy ze zbiornika przez zawór główny do przewodu zasilającego dozowniki. Wzrost ciśnienia w przewodzie głównym powoduje przesunięcie tłoczków w poszczególnych dozownikach i wtłoczenie ściśle określonej porcji smaru lub oleju do punktu smarowego. W tym momencie układ jest hydraulicznie zamknięty. Pompa pracuje zgodnie z nastawionym czasem pracy ustawianym na sterowniku. Pompa zatrzymuje się i sterownik oczekuje na sygnał z czujnika ciśnienia. Po jego wygenerowaniu przełączany jest zawór główny. Ciśnienie w układzie spada, odprężając dozowniki i przewody. Jednocześnie w dozownikach sprężyna cofa tłoczki do pozycji wyjściowej, przygotowując je do wykonania następnego cyklu pracy. Każdemu punktowi smarowania przyporządkowany jest własny dozownik o ściśle określonej wydajności. Im większe jest zapotrzebowanie danego punktu na środek smarowy, tym większy wydatek ma dozownik zastosowany w tym punkcie smarowania.

Regulacja dozowania środka smarnego

Obecnie stosowane pompy mają budowę kompaktową i posiadają wbudowane ciśnieniowe wyłączniki czasowe, sterujące zaworem odprężającym, wbudowanym w pompę. W przypadku rozległych układów stosujemy zewnętrzne wyłączniki ciśnieniowe oraz zawory odprężające. W wielu wypadkach ze względu na warunki pracy układu – zachodzi potrzeba umieszczenia układu sterowania w szafie sterowniczej, z dala od jednostki centralnej. W takiej szafie nastawia się czas przerwy pomiędzy kolejnymi cyklami oraz ciśnienie przełączenia zaworu głównego.

Źródło – Gacol