Technologie Przemysłowego Internetu Rzeczy – IIoT (Industrial Internet of Things) oferują duże możliwości wspomagania w zarządzaniu bezpieczeństwem w zakładach przemysłowych. Dane, które gromadzone są w różnego rodzaju bazach, mogą być bardzo pomocne w obszarze bezpieczeństwa maszynowego. Ułatwiają także proces nadzorowania bezpieczeństwa przez służby UR. Warto o tym pamiętać na etapie planowania i budowy takich systemów.

Możliwości, jakie daje komunikacja w sieci Internet, wydają się nieograniczone. Internet przynosi nowe możliwości bezpośredniej kontroli świata fizycznego, jakim są maszyny, fabryki i cała infrastruktura techniczna. Jest to wyzwanie tzw. czwartej rewolucji przemysłowej.

Postęp techniczny a nowe możliwości

W rozwoju przemysłu wyróżnia się kilka znaczących faz (rys. 1).

I tak budowa maszyny parowej oraz powstanie pierwszych fabryk jest uznawane w literaturze za pierwszą rewolucję przemysłową. Wtedy, w czasach maszyny parowej, za sterowanie maszyną odpowiedzialny był w 100 procentach człowiek. Był – mówiąc obrazowo – sterownikiem, który decydował o kolejnych cyklach pracy maszyny.

Wraz ze wzrostem zapotrzebowania społeczeństwa na różnego typu produkty zaczęto produkować je na coraz większą skalę. Sytuacja ta wymusiła budowę takich linii produkcyjnych, które mogłyby zapewnić sprawne prowadzenie produkcji masowej. Ten przełom technologiczny uważany jest za drugą rewolucję przemysłową. Oczywiście, do budowy pierwszych linii dla produkcji seryjnej, masowej niezbędna była energia elektryczna w celu chociażby zasilania pierwszych systemów sterowania. Dlatego druga rewolucja przemysłowa była związana z powszechną elektryfikacją.

Najbliższą naszych czasów jest trzecia z kolei rewolucja przemysłowa. Wiąże się ona z powszechną automatyzacją produkcji oraz z wdrożeniem pierwszego programowalnego sterownika, który mógł swobodnie sterować procesem produkcyjnym.

Od chwili automatyzacji oraz robotyzacji produkcji systemy sterowania stawały się coraz bardziej rozbudowane i zaawansowane. Wzrastała ilość sygnałów, które muszą być obrabiane i analizowane przez sterowniki nadzorujące proces produkcji. Co więcej, sterowniki te zaczęły wymieniać dane między sobą przez różnego rodzaju i standardu magistrale komunikacyjne. Wymusiło to stosowanie coraz to szybszych jednostek sterujących, mogących obsłużyć dużą liczbę wejść i wyjść. Wtedy też nastąpił wyraźny podział na: technologiczną część systemu sterowania i część odpowiedzialną za bezpieczeństwo, dla której ważnym parametrem jest niezawodność w działaniu.

W zasadzie sama automatyzacja produkcji wymusiła czwartą rewolucję przemysłową, u progu której właśnie się znajdujemy. Bardzo duża ilość sygnałów zbieranych z obiektu, jakim jest maszyna czy linia produkcyjna, oraz różnych danych procesowych – niemożliwa do analizy przez człowieka – zmusiła projektantów nowych systemów produkcyjnych do wykorzystania technologii z obszaru tak powszechnej obecnie informatyzacji, w celu usprawnienia procedur akwizycji, przetwarzania i analizy posiadanych informacji oraz skrócenia czasu podejmowania decyzji w systemach monitoringu i sterowania. Dzięki szybkiemu rozwojowi technologii w zakresie produkcji sprzętu stosowanego w budowie nowoczesnych systemów sterowania (zaawansowane sterowniki programowalne, systemy zdecentralizowane, sieci przemysłowe, nowoczesne systemy napędowe, inteligentne czujniki itp.), możliwe stało się wykonanie pierwszego kroku ku przyszłości związanej z systemem cyberfizycznym. System taki integruje warstwy komunikacji danych i obliczeniowe z procesami fizycznymi.

Posiadając takie możliwości techniczne, można w sposób w zasadzie swobodny zbierać i analizować dane z obiektów przemysłowych. Analiza tych danych umożliwia z kolei podejmowanie, zasadniczo w czasie rzeczywistym, takich decyzji, które mają usprawnić proces, np. wyeliminować błędy w produkcji, zapewnić zakończenie danego procesu na czas, optymalnie wyznaczyć stosowny przegląd techniczny i wiele innych, a także decyzji związanych z bezpieczeństwem pracy maszyn i obsługujących je ludzi.

Bezpieczeństwo w fabryce 4.0

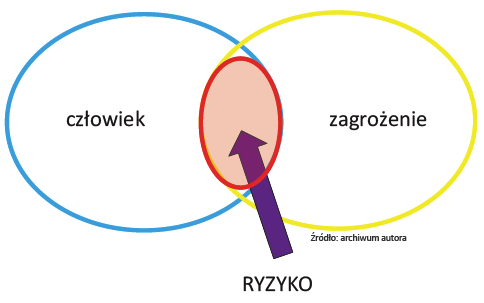

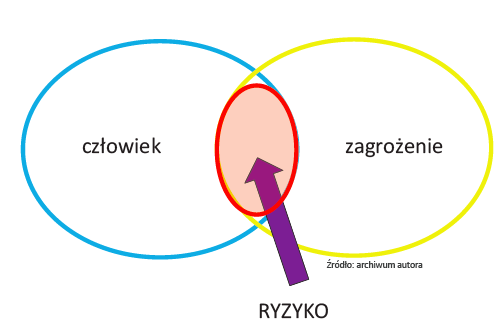

Aby określić, jakie możliwości w obszarze poprawy bezpieczeństwa zawodowego może dać obecny rozwój technologii systemów sterowania procesem produkcyjnym, należy zobrazować, co z poziomu osób, które mogą być zagrożone, ma wpływ na ich bezpieczeństwo. Podstawą oceny bezpieczeństwa miejsca pracy jest wykonanie oceny ryzyka (rys. 2). Musi ona wykazać odpowiedni, dopuszczalny poziom ryzyka dla danego stanowiska i dla danej czynności. Każde ryzyko ponad poziom dopuszczalny (tolerowany) musi być minimalizowane najczęściej za pomocą odpowiednio dobranych technicznych środków ochronnych.

Gdyby można było usunąć człowieka z obszarów, w których występują zagrożenia, można by mówić o minimalizacji ryzyka przez obniżenie ekspozycji (czasu i/lub częstości występowania narażenia). O ile dla czynności operacyjnych podczas normalnej produkcji w zautomatyzowanych czy też zrobotyzowanych systemach produkcyjnych jest to możliwe, o tyle czynności pozaprodukcyjne, związane z nastawianiem (przygotowaniem produkcji), serwisowaniem czy konserwacją, muszą odbywać się przy udziale osób w bliskim otoczeniu niebezpiecznych napędów, czyli w obecności dużych energii.

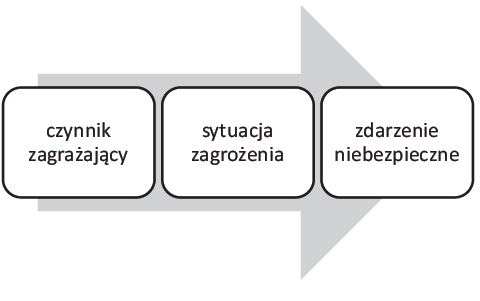

Podczas profesjonalnej oceny ryzyka, jaką każdy użytkownik musi wykonać (zgodnie z art. 226 Kodeksu pracy), analizuje się czynniki zagrażające oraz sytuacje, jakie mogą doprowadzić do niebezpiecznych zdarzeń (rys. 3). Taka analiza pozwala zweryfikować, czy istniejące techniczne środki ochronne są odpowiednio dobrane i czy w wystarczający sposób minimalizują ryzyko.

Aspekty związane z bezpieczeństwem w fabryce 4.0 można podzielić na dwie grupy. Pierwsza z nich to kwestie, które pośrednio wpływają na bezpieczeństwo i są związane z optymalizacją produkcji i utrzymania ruchu. Druga grupa to aspekty bezpośrednio związane z systemami bezpieczeństwa, możliwe do realizacji dzięki zastosowaniu inteligentnych czujników i zaawansowanych systemów bazodanowych, które mogą w czasie rzeczywistym analizować dane przychodzące z linii produkcyjnej i informować użytkownika, operatora, a nawet reagować na pewne niedopuszczalne przekroczenia.

Główne cele, jakie stawiane są fabryce 4.0, to poprawa produktywności, optymalizacja procesów produkcyjnych i utrzymania ruchu, zwiększenie wydajności pracowników, redukcja kosztów operacyjnych, poprawa stabilności produkcji. Dążenie do poprawy tych aspektów ma pośrednio wpływ na bezpieczeństwo zawodowe.

Przykładowo, jeżeli będziemy optymalizować czynności związane z utrzymaniem ruchu i dzięki np. analizie danych z urządzeń przewidywać stan ich pracy (predictive maintenance), nie dopuścimy do awarii. Prace związane z utrzymaniem ruchu, które generują duże zagrożenia, będą mogły być wykonane w zaplanowany sposób i tym samym będą bezpieczne. Planowanie produkcji w sposób optymalny również zminimalizuje np. liczbę przezbrojeń i regulacji, podczas których osoby odpowiedzialne za proces przygotowania produkcji są narażone na czynniki zagrażające. Wreszcie sama automatyzacja, rozwijana w sposób ciągły, zmniejszy ingerencję ludzką w proces produkcyjny.

Posiadanie rozbudowanego i inteligentnego systemu sterowania oraz generowanych w nim dużych ilości danych z procesu produkcyjnego umożliwia wykonywanie analiz, które w sposób bezpośredni mogą wpłynąć na decyzje systemu związane z bezpieczeństwem ludzi.

Jak wiadomo, kluczowym parametrem systemu sterowania odpowiadającym za bezpieczeństwo jest niezawodność. Każda z zainstalowanych funkcji bezpieczeństwa odpowiada za minimalizację jakiegoś zidentyfikowanego ryzyka. Pierwotna ocena ryzyka (przeprowadzana już przez projektanta danej maszyny czy linii produkcyjnej) określa cechy urządzeń ochronnych, które mogą minimalizować ryzyko. Dobór odpowiednich technicznych środków ochronnych gwarantuje, że wystąpienie błędów nie spowoduje utraty funkcji bezpieczeństwa.

Jeżeli w dużym systemie produkcyjnym będą zbierane i analizowane dane dotyczące np. ilości wejść i czasów przebywania osób w strefach niebezpiecznych, utworzy to obraz ekspozycji. Będzie można tę wartość porównać z założoną w ocenie ryzyka. W przypadku gdy ekspozycja (czyli czas i/lub częstość przebywania w strefie niebezpiecznej) przekroczy wartości założone w ocenie ryzyka, system będzie mógł o tym poinformować użytkownika. Taka informacja może być zarejestrowana w systemie w celach statystycznych oraz wyświetlona na panelach operatorskich w określonych obszarach, czy też na głównym pulpicie operatorskim lub monitorującym. Dodatkowo równolegle mogą zostać wysłane przez system wiadomości e-mail czy nawet informacje tekstowe SMS do wybranych osób. Takie powiadomienia będą miały funkcję prewencyjną i pozwolą na analizę takiego niedozwolonego stanu oraz zminimalizują prawdopodobieństwo jego ponownego wystąpienia, a co za tym idzie – ryzyko sytuacji wypadkowej.

Inteligentne systemy, wyposażone np. w czujniki i czytniki RFID, mogą identyfikować osoby w strefach niebezpiecznych. Wykonująca prace serwisowe grupa pracowników musi opuścić strefę niebezpieczną, aby w pełni móc uruchomić linię produkcyjną. System monitorujący na podstawie sygnałów z czytników RFID identyfikuje liczbę osób w strefie i zezwala na uruchomienie dopiero po opuszczeniu stref przez wszystkich pracowników. Nadzorowanie poprzez czujniki RFID informuje również o liczbie pracowników, którzy wykonują prace, a nawet precyzyjnie identyfikuje osoby z imienia i nazwiska, co pozwala przeprowadzać analizy dotyczące posiadanych kompetencji i związanych z nimi uprawnień do wykonywania danych prac. Inteligentne systemy sterowania oparte na bazie danych pozwalają również w krótszym czasie diagnozować i usuwać awarie – co ma znaczący wpływ nie tylko na podtrzymanie produkcji, ale również wpływa na bezpieczeństwo.

Podsumowanie

Zbieranie danych na przestrzeni całego cyklu życia maszyny czy linii umożliwia określenie poziomu zużycia części i aparatów odpowiedzialnych za bezpieczeństwo. Dzięki takim analizom służby utrzymania ruchu mogą zaplanować wymianę kluczowych elementów i w ten sposób minimalizować wystąpienie błędów związanych z niebezpiecznymi uszkodzeniami.

Posiadanie w bazie danych systemu produkcyjnego informacji z obiektu daje możliwość analizy tych danych poprzez odpowiednią ich obróbkę i przetwarzanie. Im czujniki, które zbierają dane, są bardziej inteligentne, tym danych jest więcej i można na ich podstawie bardzo precyzyjnie określać warunki mogące mieć wpływ na poprawę produkcji, obniżenie kosztów oraz bezpieczeństwo. Projektując duże systemy przemysłowe, należy pamiętać, aby w maksymalny sposób wykorzystać możliwości, jakie oferuje dostępna technika. Tym bardziej, jeśli ma to przynieść wymierne korzyści finansowe oraz poprawić bezpieczeństwo maszyn i pracowników.

Autor: Tomasz Otrębski zatrudniony jest w Elokon Polska na stanowisku dyrektora regionalnego. Jest specjalistą ds. Inżynierii Bezpieczeństwa Maszyn i Procesów. Ma ponad 13-letnie doświadczenie jako: projektant systemów sterowania i zasilania w obszarze maszynowym, specjalista ds. automatyki, specjalista ds. bezpieczeństwa maszyn. Trener i wykładowca od 2003 r. Prowadzi szkolenia z budowy systemów sterowania oraz z systemów sterowania związanych z bezpieczeństwem.

Tekst pochodzi z nr 6/2016 magazynu „Inżynieria i Utrzymanie Ruchu”. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.