Już dziś firmom niełatwo znaleźć wykwalifikowanych spawaczy, a w przyszłości będzie to jeszcze trudniejsze. Według danych amerykańskiego stowarzyszenia spawalnictwa (American Welding Society – AWS) amerykańskie przedsiębiorstwa zatrudniają dziś ponad pół miliona spawaczy. To jednak za mało, aby sprostać rosnącemu zapotrzebowaniu ze strony przemysłu. Co więcej, ponad połowa z tej grupy pracowników zbliża się do wieku emerytalnego. Prognozy AWS wskazują, że do 2010 r. amerykańskie przedsiębiorstwa będą potrzebowały o 200 tys. spawaczy więcej, niż pozwoli im na to rynek pracy.

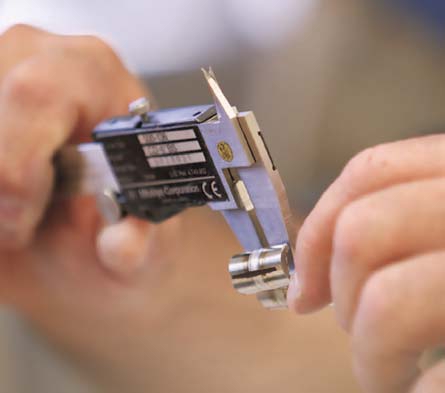

Przy wyborze szkolenia warto kierować się zakresem praktycznej nauki pod okiem certyfikowanego instruktora spawania

Przy wyborze szkolenia warto kierować się zakresem praktycznej nauki pod okiem certyfikowanego instruktora spawania

Wobec niedoboru odpowiednich pracowników ratunkiem może być zakup systemów zautomatyzowanych, umożliwiających wykonanie większej pracy przy mniejszej obsadzie. Automatyczne spawanie orbitalne oparte na metodzie spawania elektrodą wolframową w osłonie gazu obojętnego (TIG – Tungsten Inert Gas albo GTAW – Gas Tungsten Arc Welding) wprowadzono w latach 60. XX w. w przemyśle lotniczym i kosmicznym. Proces ten upowszechnił się w wielu sektorach przemysłu w zastosowaniach wymagających maksymalnej szczelności, wysokiej jakości i doskonałej czystości połączeń. Dzięki automatycznym systemom spawania orbitalnego operatorzy są lepiej przygotowani do wykonywania wysokiej jakości kontrolowanych, powtarzalnych i dobrze udokumentowanych spoin.

Posiadanie zautomatyzowanych stanowisk spawalniczych nie zwalnia jednak z konieczności zatrudniania wykwalifikowanych i dobrze przeszkolonych pracowników. Zastosowanie automatów nie gwarantuje przecież, że praca będzie wykonana prawidłowo. Wręcz przeciwnie: automatyzacja wymaga pełniejszego szkolenia. Spawacze muszą znać podstawowe zagadnienia dotyczące składu materiałów i metalurgii, gazów formujących i osłonowych, mocy i napięcia, dynamiki jeziorka spawalniczego oraz wielkości elektrody i konfiguracji końcówki.

Oprócz tego muszą oni znać także zasadę działania zautomatyzowanych systemów spawalniczych oraz ich reakcję na różne prądy wejściowe. Niezbędna jest także wiedza o dokumentacji, jaką powinni przedstawiać dostawcy materiałów, oraz umiejętność jej interpretacji i oceny.

Na rynku dostępnych jest wiele szkoleń dla operatorów automatycznych agregatów spawalniczych TIG. Zdarzają się kursy trwające zaledwie dwa dni. Inne z kolei obejmują tydzień czasu i kończą się testem na fizycznej próbce oraz pisemnym egzaminem. Ogólnie rzecz biorąc, im więcej szkoleń w tej dziedzinie, tym lepiej, a inwestycja w gruntowne szkolenia zwraca się z czasem.

Przy wyborze programu kierujmy się stopniem szczegółowości oraz zakresem praktycznej nauki w trakcie kursu. O jego poziomie świadczy także treść i jakość materiałów szkoleniowych. Czy w najbliższych latach będą one stanowiły pomoc dla zatrudnionych spawaczy? Czy dzięki nim pracownicy nie tylko opanują podstawy, ale i będą przygotowani na takie sytuacje, jak odmienny skład spawanych materiałów? Osoba kończąca tygodniowe szkolenie powinna znać odpowiedź nawet na najtrudniejsze pytania, jak na przykład:

- Jak dokładnie uformować wnętrze rury oraz jakie obliczenia są do tego celu konieczne?

- Jakie konsekwencje ma notoryczne przekraczanie poziomów mocy ponad zalecane wartości?

- Jak skompensować różnice w składzie dwóch spawanych materiałów?

Ważnym aspektem szkolenia jest także poziom wiedzy merytorycznej instruktora. Z pewnością warto korzystać z programów realizowanych przez certyfikowanych instruktorów spawania.

W perspektywie długoterminowej szkolenia o niedostatecznych walorach merytorycznych, prowadzone przez osoby bez żadnego certyfikatu, to tylko niepotrzebne koszty przedsiębiorstwa. Nawet jedna źle wykonana spoina oznacza koszty materiałowe. A co jeśli jej wada uwidoczni się w najgorszym możliwym czasie i miejscu? Szkody mogą wielokrotnie przekroczyć koszt wysokiej jakości szkolenia.

Zakres szkolenia

Uczestnicy kursu powinni poznać podstawowe parametry spawania metodą TIG. Na przykład natężenie prądu łuku decyduje o głębokości spoiny, a prędkość spawania wpływa na jej szerokość i penetrację.

Z kolei napięcie łuku – lub spadek napięcia łuku pomiędzy elektrodą wolframową a spawanym materiałem – wiąże się przede wszystkim z długością łuku, rodzajem i czystością gazu osłonowego, kształtem końcówki elektrody wolframowej oraz natężeniem prądu łuku.

Aby wykonać spoiny spełniające kryteria dopuszczalności, spawacze muszą poznać tajniki spawania metodą TIG oraz stosowane narzędzia i środki spawalnicze

Aby wykonać spoiny spełniające kryteria dopuszczalności, spawacze muszą poznać tajniki spawania metodą TIG oraz stosowane narzędzia i środki spawalnicze

W trakcie dobrych kursów przedstawia się cały proces spawania metodą TIG, w tym zasadę działania, zalety, ograniczenia, problemy i parametry systemu spawania orbitalnego w wykonaniu ręcznym oraz na stanowisku zautomatyzowanym. Najważniejszą zaletą spawania metodą TIG jest precyzyjna kontrola doprowadzanego ciepła. Tematyka najlepszych szkoleń obejmuje także szczegółowy opis źródeł prądu, co ma przygotować spawaczy do pracy ze sprzętem na ich przyszłym stanowisku. Uczestnicy uczą się, że automatyzacja spawania ma na celu wytwarzanie prądów o precyzyjnym i powtarzalnym natężeniu w każdym cyklu spawania. Aby to osiągnąć, do spawarek TIG stosuje się źródła prądu stałego.

Zasilanie prądem stałym pozwala utrzymać żądany prąd wyjściowy niezależnie od wielkości obciążenia. Ponadto dzięki usprawnieniom konstrukcyjnym podniosła się jakość pracy źródeł prądu stałego z zasilaniem falownikowym, dzięki czemu upowszechniły się one w warsztatowych i terenowych zastosowaniach metody TIG.

Na szkoleniu powinno także zostać przedstawione pojęcie spawania prądem stałym przy ujemnej biegunowości elektrody (DCEN – Direct Current Electrode Negative), określające konfigurację elektryczną systemu spawalniczego. Dołączenie elektrody wolframowej do ujemnego bieguna spawarki zapewnia głębszą penetrację (wydzielanie większej ilości ciepła w miejscu powstawania spoiny) niż w przypadku biegunowości dodatniej (DCEP – Direct Current Electrode Positive). Przyszli spawacze muszą wiedzieć, że z metody DCEN korzysta się najczęściej, z wyjątkiem sytuacji, w której metalem rodzimym jest aluminium lub magnez.

Sekrety rzemiosła

Przy ocenie programów szkoleń warto sprawdzić, jaką część kursu poświęcono na zagadnienia dotyczące gazów osłonowych i znaczenie formowania. Uczestnicy najlepszych szkoleń dowiadują się, w jaki sposób gazy osłonowe – skierowane na łuk i jeziorko spawalnicze – chronią elektrodę i jeziorko metalu przed zanieczyszczeniami atmosferycznymi. Przedstawiane są także właściwości najczęściej stosowanych gazów w metodzie TIG: argonu, helu oraz ich mieszaniny, wykorzystywanej do specjalnych celów.

Jaki jest optymalny stosunek helu do argonu? Spawacze muszą to wiedzieć. Po ukończeniu dobrego kursu pracownik wie, że głównym czynnikiem decydującym o skuteczności osłony jest gęstość gazu. Argon, którego gęstość jest 1,33 razy większa od gęstości powietrza, skutecznie pokrywa przestrzeń łuku elektrycznego i wypiera powietrze atmosferyczne. Z kolei hel charakteryzuje się mniejszą gęstością, wobec czego ma tendencję do unoszenia się, zamiast kierować się do strefy spawania. Dla wytworzenia odpowiedniej osłony natężenie przepływu helu musi być więc dwu- lub trzykrotnie większe niż natężenie przepływu argonu.

Spawacze muszą też wiedzieć, że przy zastosowaniu helu należy dostarczać większą moc (żar) w miejsce powstawania spoiny niż w przypadku argonu. Co więcej, obecność gazów osłonowych wpływa na zależność napięcia i natężenia prądu między elektrodą wolframową a obszarem spoiny. Przy takiej samej długości łuku i prądzie spawania napięcie łuku przy zastosowaniu helu jest znacząco wyższe niż to uzyskane przy udziale argonu, co z kolei przekłada się na większą moc łuku.

Umiejętność dobrania gazu osłonowego jest nieodzowna. W przypadku pewnych materiałów gazy osłonowe mogą wpłynąć na ich właściwości fizyczne. Zasadniczo przy zastosowaniu osłony argonowej łuk jest cichszy i bardziej stabilny w porównaniu z osłoną innymi gazami. Z reguły o wyborze argonu decyduje niższy koszt jednostkowy oraz niższe wymagane natężenie przepływu.

O efektywności pracy na stanowisku spawania orbitalnego w znacznym stopniu decyduje używanie odpowiednich technik formowania. Niestety o tej podstawowej kwestii zapomina wielu doświadczonych spawaczy. W branży spawalniczej słychać nawet głosy, że formowanie to pięta achillesowa procesu spawania. Wobec tego w programach szkoleń muszą być uwzględnione zasady formowania, włącznie z obliczaniem czasu formowania.

Pierwszym krokiem do skutecznego formowania jest dobór odpowiedniego gazu formującego – zwykle argonu. Jest on dostępny w wielu stopniach czystości, w związku z czym o wyniku decyduje dobór właściwego z nich.

Określenie i nastawienie prawidłowego natężenia przepływu i ciśnienia w rurze oraz w strefie spawu zalicza się do najważniejszych etapów poprawnego spawania.

Niestety poświęcenie temu zagadnieniu niedostatecznej uwagi jest jednym z najczęstszych źródeł problemów. Nieprawidłowe formowanie lub zaniechanie tej czynności może przyczynić się do uszkodzenia całych systemów produkcyjnych. Wewnętrzne ciśnienie pozwala utrzymać płaską grań spoiny na wewnętrznej powierzchni spawanych elementów, natomiast odpowiednie natężenie przepływu sprzyja utrzymaniu czystości w strefie wpływu temperatury.

Kolejny temat szkolenia powinien dotyczyć elektrod: ich wielkości i obciążalności prądowej, konfiguracji końcówek, szlifowania, zanieczyszczenia i wymiany. Znajomość tych zagadnień umożliwia prawidłowe użytkowanie systemów spawania orbitalnego, ponieważ w przeciwnym wypadku czeka nas niedopuszczalnie niska jakość wykonania spoin.

Dobre spoiny tylko z dobrymi materiałami

Po zakończeniu szkolenia każdy spawacz musi wiedzieć, że jakość wykonania spoin zależy od użytego materiału. Nawet najlepszy system spawania orbitalnego nie skompensuje słabych parametrów materiału użytego do produkcji rur, łączników czy innych elementów. Dobór właściwego materiału to podstawa jakości na dalszych etapach.

Wybierając kurs spawania orbitalnego, sprawdźmy, czy uwzględniono w nim omówienie głównych grup materiałów. Zaliczają się do nich stale węglowe i stopowe, stopy niklowe, metale trudno topliwe i reaktywne oraz stale nierdzewne. Uczestnicy muszą poznać sposób kontrolowania wszystkich dostarczanych materiałów wraz z certyfikatami, a także zdobyć umiejętność oceny dokumentacji.

Efektywne szkolenie w dziedzinie materiałoznawstwa powinno obejmować kwestie składu i metalurgii, w tym wpływ zawartości siarki na jakość spoiny. Zmiany w składzie mogą skutkować wykonaniem spoin niespełniających wymogów. Pewne metale powinny być spawane metodą TIG (a nie z użyciem innego procesu spawalniczego), ponieważ zapewnia ona najlepszą ochronę przed zanieczyszczeniami atmosferycznymi.

W przypadku stali węglowych i stopowych na jakość spoin wykonanych metodą TIG w znacznym stopniu wpływa zawartość zanieczyszczeń w metalu rodzimym, czyli śladowe ilości siarki, fosforu, tlenu itp.

Kolejnym problemem, z jakim mogą zetknąć się uczestnicy kursów przy obróbce tych stopów, jest korozja wodorowa przy zanieczyszczeniu węglowodorami lub parą wodną. Jeszcze większe trudności może przedstawiać praca z podatnymi na pękanie stopami niklowymi.

Spawanie metodą TIG to najczęściej stosowany proces w przypadku łączenia metali trudno topliwych i reaktywnych. Metale trudno topliwe (molibden, tantal itp.) oraz charakteryzujące się wysoką aktywnością chemiczną (tytan, cyrkon itp.) w podwyższonej temperaturze łatwo ulegają utlenieniu, o ile nie są chronione w osłonie gazu obojętnego. W przypadku tych metali i stopów metoda TIG zapewnia dużą koncentrację żaru, optymalną kontrolę doprowadzanego ciepła oraz najlepszą osłonę gazu obojętnego w porównaniu z jakimkolwiek innym procesem spawania łukowego.

Kolejnym istotnym czynnikiem, który muszą poznać adepci spawania metodą TIG, jest zawartość siarki w materiałach. Zależnie od ilości może ona zmieniać napięcie powierzchniowe jeziorka ciekłego metalu, wpływając na doprowadzanie ciepła do jeziorka oraz właściwości penetracji w danym materiale. Stosowana w większości ogólnoprzemysłowych procesów spawalniczych stal 316L charakteryzuje się zawartością siarki od 0,015 do 0,025% masy.

Materiał ten cechuje się dobrymi parametrami obróbki i spawania oraz wymaga doprowadzenia mniejszej ilości ciepła w celu uzyskania zadanej głębokości penetracji.

Bez szkolenia ani rusz

Pogłębiający się deficyt wykwalifikowanych spawaczy daje się we znaki światowemu przemysłowi. Ratunkiem mogą być automatyczne systemy spawania orbitalnego, dzięki którym większa ilość pracy może zostać wykonana przez mniejszą liczbę pracowników. Niestety funkcjonuje jeszcze błędne mniemanie, że automatyzacja przy użyciu systemów spawania orbitalnego eliminuje konieczność szkoleń, ponieważ spawaniem zajmują się automaty.

Rzeczywistość jest jednak odmienna: jak nigdy dotąd liczy się gruntowne przeszkolenie w oparciu o aktualny stan techniki. Wykwalifikowany operator sprzętu do spawania orbitalnego w pełnym tego słowa znaczeniu musi wcześniej odbyć kompletne, wysokiej jakości szkolenie pod nadzorem certyfikowanych instruktorów. Aby spełnić współczesne surowe wymogi dopuszczalności połączeń spawanych, jego umiejętności muszą wykraczać poza rutynowe wykonywanie prostych złączy i spoin.

Na rynku oferowanych jest wiele programów szkoleniowych. Jednak aby zapewnić możliwie najlepsze przygotowanie pracowników, warto szukać takiego kursu spawania orbitalnego, w którym kładzie się nacisk na praktyczne zastosowania i wyczerpujący instruktaż. Inwestując w odpowiednie szkolenie pracowników zarówno w zakresie samego procesu, jak i narzędzi i materiałów stosowanych w spawaniu orbitalnym, zyskamy cennych specjalistów. Tym samym automatyzacja spawania przyniesie największe korzyści naszemu przedsiębiorstwu.

Artykuł pod redakcją Michała Andrzejczaka

Autor: Ernest A. Benway