Wiele osób z branży przemysłowej oraz odpowiedzialnych za utrzymanie ruchu rozważa wdrożenie inteligentnych technologii obsługi maszyn z myślą o zwiększeniu niezawodności parku maszynowego. Jak jednak przygotować gospodarkę smarowniczą w zakładzie do wprowadzenia tych nowoczesnych rozwiązań?

Przez ostatnich 15 lat na naszym rynku przemysłowym zaszły ogromne zmiany, które były efektem rosnących wymagań dla maszyn, konkurencji oraz pogoni za wynikiem finansowym. Coraz szersze zastosowanie nowych technologii jeszcze bardziej przyspieszyło te zmiany. Jak jednak zauważył rząd niemiecki już w 2011 r., przygotowanie się do zastosowania nowych technologii może być szansą, a nie zagrożeniem.

Obecnie zmiany, nazywane czwartą rewolucją przemysłową, mają ogromne znaczenie dla całego świata przemysłowego. Co jednak znaczą one dla firm polskich, jakie stwarzają szanse, a jakie zagrożenia?

Czwarta rewolucja globalnie i lokalnie

Obecnie każde przedsiębiorstwo funkcjonujące na rynku musi zapewniać zwrot z inwestycji. Światowy przemysł dąży przede wszystkim do maksymalizacji wydajności, aby zwiększać zyski. Jest to jedyny sposób na to, by w dobie globalizacji i cyfryzacji wyprzedzić konkurencję. Podejmowane są następujące działania: wzrost wydajności produkcji, pełne wykorzystanie potencjału wytwórczego, indywidualizacja produktów według potrzeb klienta oraz dostosowanie się produkcji do dynamiki rynku.

Na rynku polskim również zauważamy te procesy, jednak nasza rewolucja przemysłowa ma swoją lokalną specyfikę. Dzieje się tak, ponieważ oprócz wszystkich globalnych zmian nasza gospodarka musiała przejść transformację ustrojową i działać w nowej rzeczywistości, wiele zakładów musiało zmienić reżimy pracy z ruchu ciągłego i produkcji długich serii na szybkie zmiany detali i krótkie serie produkcyjne. Doszły do tego nowe wymagania dla SUR i nowoczesne zarządzanie. W ostatnich latach mamy też do czynienia z gruntowną wymianą pokoleniową, z brakami kadrowymi włącznie, czego efektem jest outsourcing usług, często nonsensowny. Sytuacja wymaga uporządkowania, a przede wszystkim odpowiedniego podejścia do utrzymania ruchu.

Przyczyny awarii maszyn

Co jest istotą utrzymania ruchu? Otóż UR musi zapewnić ciągłość procesu. Aby ten cel osiągnąć, musi zagwarantować niezawodność maszyn w łańcuchu produkcyjnym. Aby zaś tę niezawodność utrzymać, należy ograniczyć przyczyny awarii.

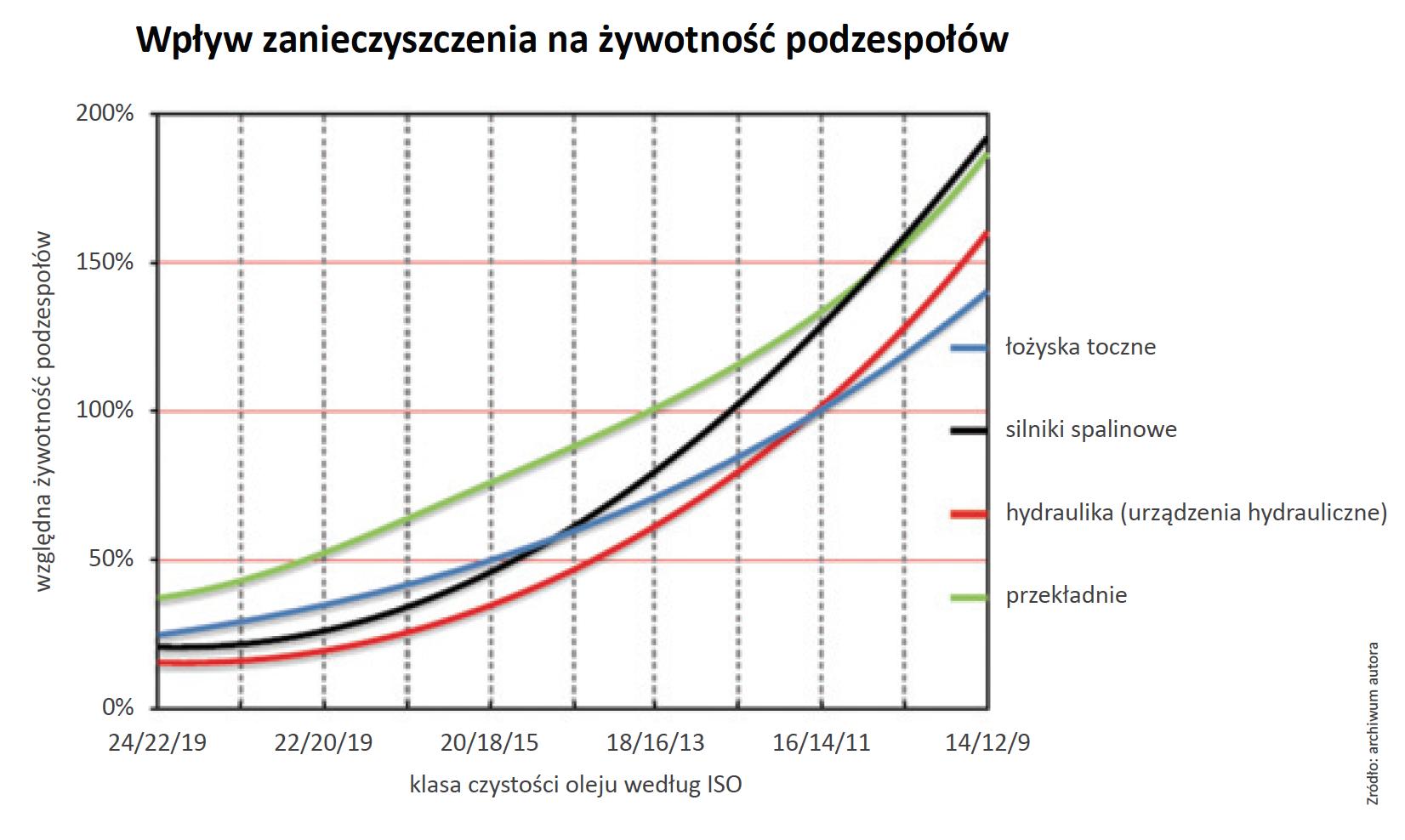

Według badań Ernesta Rabinowicza z Massachusetts Institute of Technology (MIT) za skrócenie żywotności maszyny odpowiada w 70% degradacja powierzchni roboczych, z czego 50% to zużycie mechaniczne, a 20% – korozyjne. Pierwotną przyczyną degradacji powierzchni jest obecność zanieczyszczeń, dlatego szczególną uwagę należy zwrócić na czystość środka smarnego. Wystarczy przeanalizować wykres wpływu zanieczyszczenia oleju (według normy ISO 4406) na niezawodność różnych urządzeń (rys. 1).

Metody zapewnienia ciągłości procesu

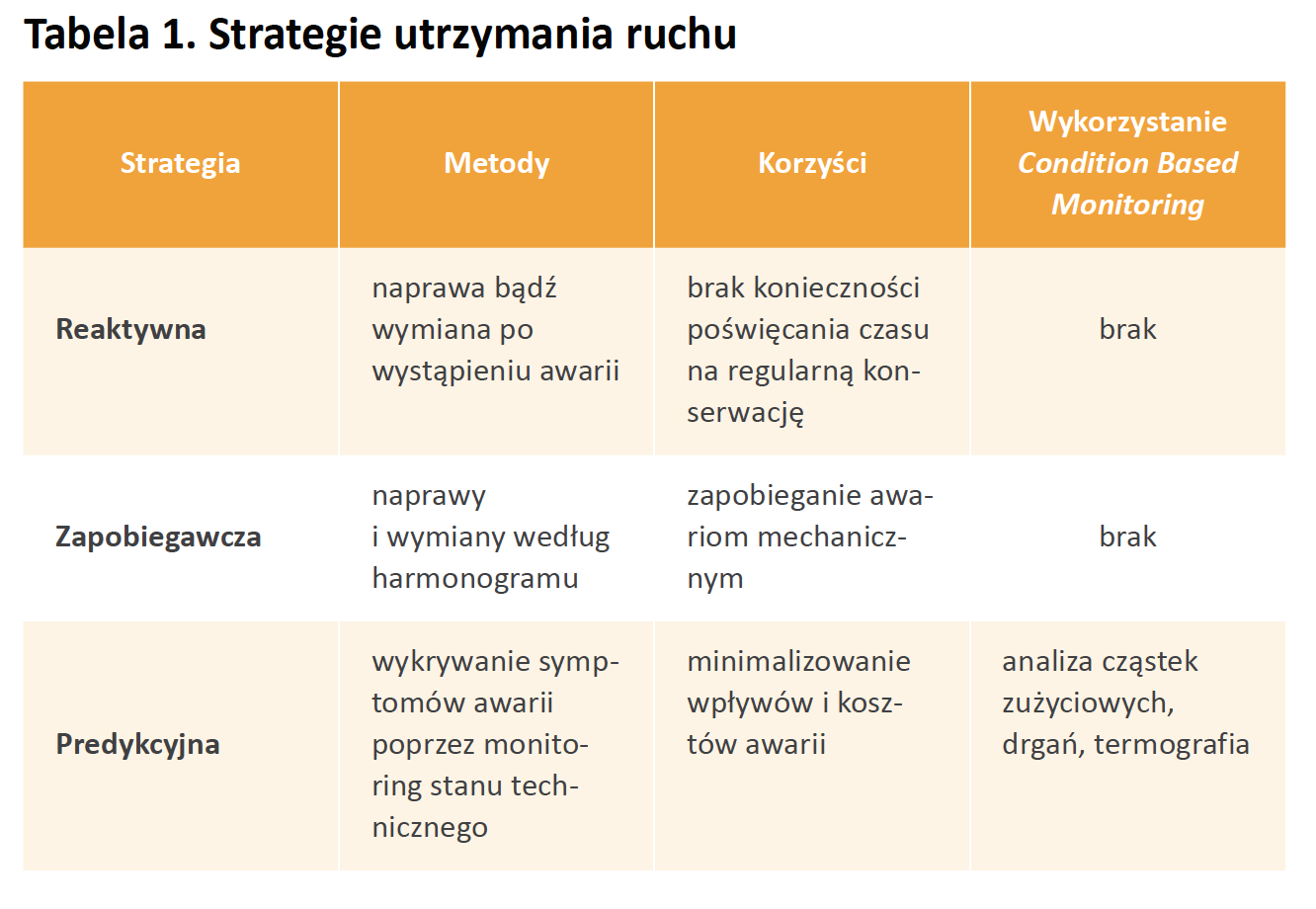

Wśród dostępnych koncepcji utrzymania ruchu, gwarantujących ciągłości procesu, znajdują się strategie: reaktywna, zapobiegawcza i predykcyjna (tabela 1). Mają one swoje zalety i możliwości zastosowania w określonych sytuacjach.

Z tabeli 1 wynika, że najbardziej zbliżone do koncepcji Przemysłu 4.0 jest podejście predykcyjne, oparte na nieinwazyjnych metodach oceny stanu maszyny. Odpowiednie opomiarowanie i określenie na podstawie odczytu wielkości charakterystycznych aktualnego zużycia wprost przekłada się na wczesne wykrywanie symptomów awarii.

Wielu specjalistów bezgranicznie zawierza swoje maszyny nowym technologiom, jednak czy zawsze uzyskują oczekiwane efekty? Czy opomiarowanie maszyny jest faktycznie jedyną metodą zapobiegania awariom i zwiększania niezawodności?

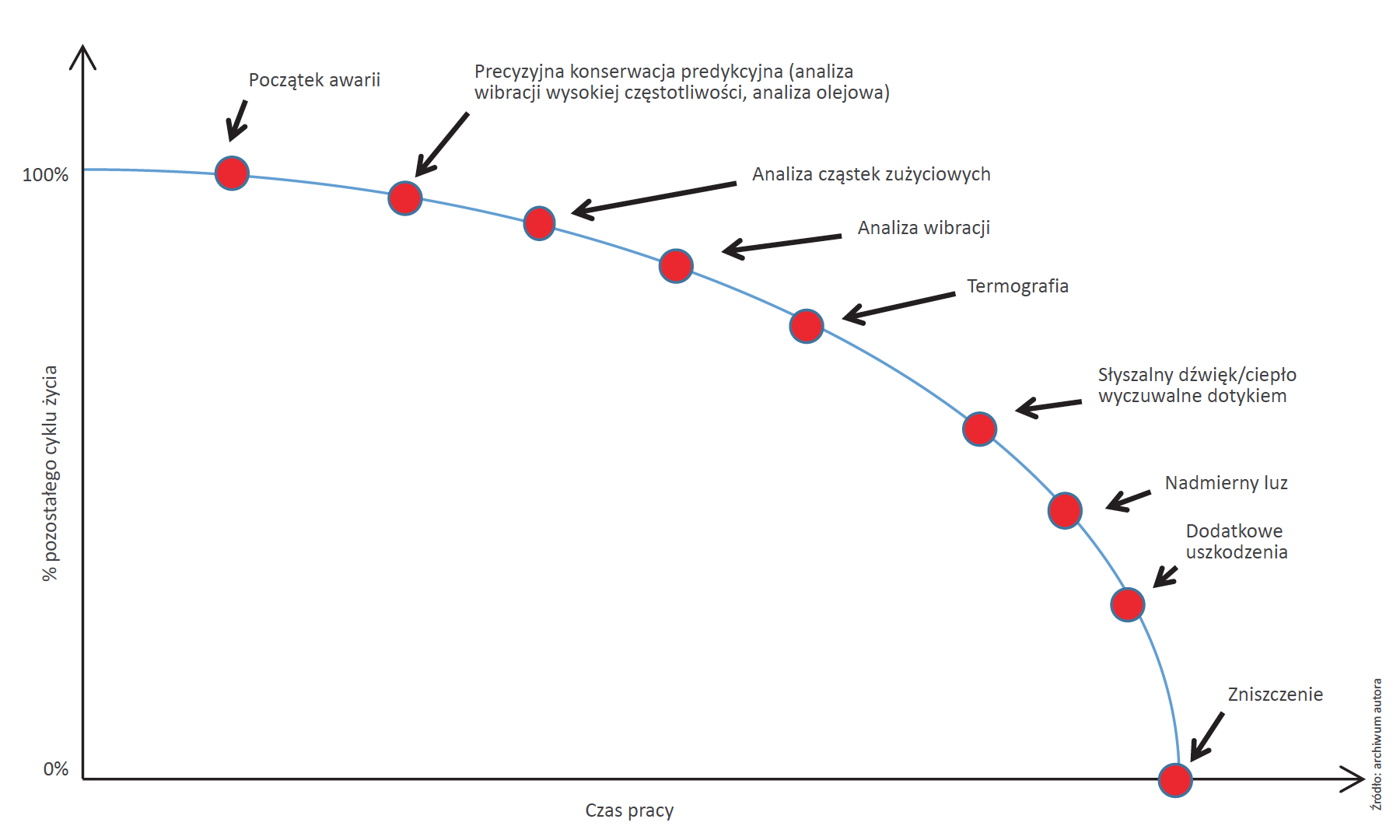

Spójrzmy na wykres krzywej P-F (rys. 2), na którym przedstawiono sposoby kontroli podzespołu w odniesieniu do postępu awarii maszyny.

Widać na niej, że odczyty z czujników, pokazują i śledzą postęp awarii maszyny. Nie zapobiega to jednak przyczynom źródłowym. Awaria w pewnym momencie się zaczyna, natomiast zespół UR jest w stanie jedynie zaobserwować, w którym miejscu znajduje się na drodze do całkowitego zniszczenia maszyny.

Podstawą zapewnienia niezawodności i maksymalnego wykorzystania potencjału produkcyjnego przedsiębiorstwa jest podejście proaktywne, w myśl którego należy usunąć przyczyny źródłowe uszkodzenia podzespołów. Jednym z najważniejszych aspektów w tej analizie jest uświadomienie sobie, jak ważne jest tutaj odpowiednie zarządzanie gospodarką smarowniczą. Odpowiednie podejście do pielęgnacji właśnie środka smarnego jest bardzo ważne w usuwaniu przyczyny awarii.

Konserwacja proaktywna – analiza środków smarnych

Nowoczesne podejście do procesu smarowania wymaga całościowego programu zawierającego: dobór właściwego środka smarnego, optymalizację częstotliwości smarowania, właściwe przechowywanie, dozowanie, kontrolę zanieczyszczeń, monitorowanie jakości i edukację.

Mając świadomość, jak destrukcyjny wpływ na kondycję maszyny ma zanieczyszczenie, należy dokładnie zabezpieczyć środek smarny i w odpowiedni sposób analizować jego czystość. Mówimy bowiem o zanieczyszczeniu pierwotnym, które jest przyczyną degradacji oleju, a w wyniku tego utraty jego przydatności i generowania cząstek zużyciowych.

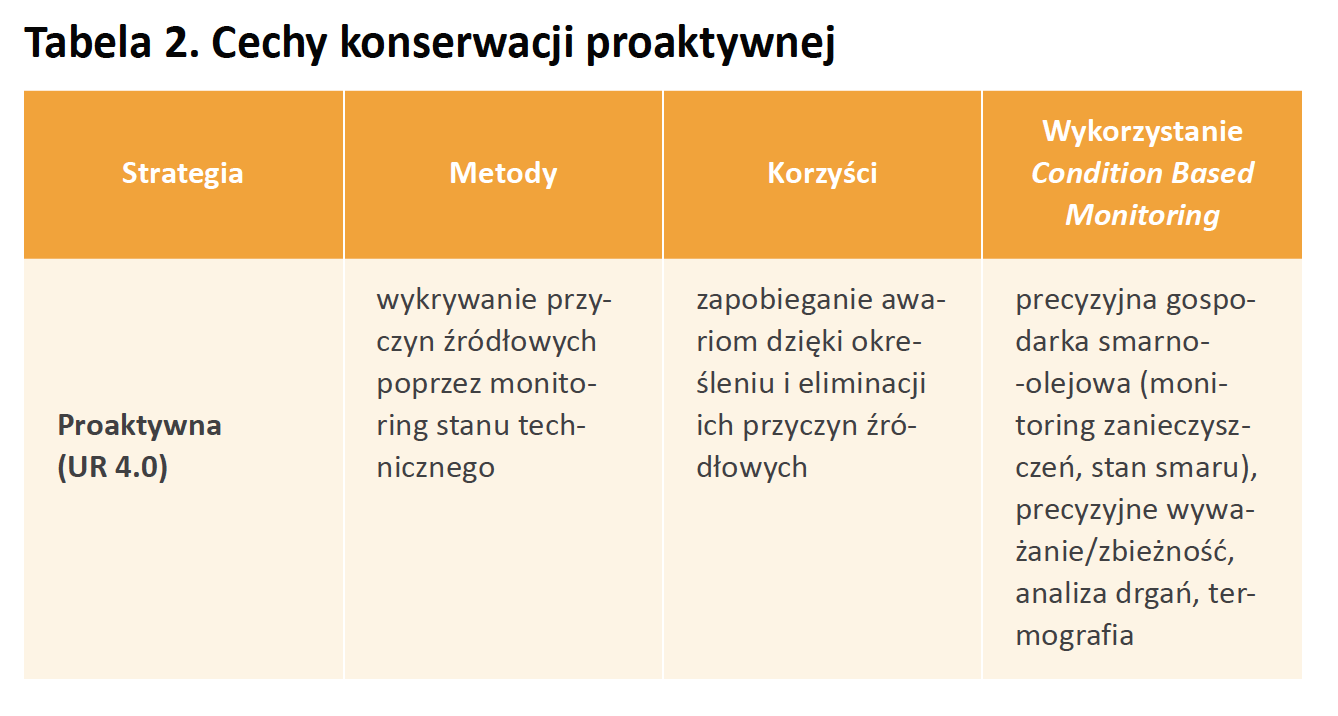

Kondycja środka smarnego może dać miarodajną odpowiedź na pytanie o stan maszyny. Traktuje o tym stosunkowo nowa norma ISO 18436, dotycząca monitoringu stanu i diagnostyki maszyn, mówiąca o kluczowej czynności w programach konserwacji proaktywnej (tabela 2) dla większości branż, czyli zastosowaniu nieinwazyjnych metod analizy środków smarnych w celu monitorowania stanu maszyny i odpowiedniego diagnozowania usterek. Z założenia inne nieinwazyjne technologie, w tym termografia, analiza drgań, emisja akustyczna i analiza prądu silników elektrycznych, są stosowane jako narzędzia uzupełniające.

Aby możliwości strategii opartej na badaniu kondycji środka smarnego były w pełni wykorzystane, należy wprowadzić zasady precyzyjnego smarowania. Tylko zmiana dotychczasowych złych nawyków na najlepsze praktyki opracowane przez specjalistów z całego świata zapewni sukces i pomoże wcielić w życie podejście proaktywne.

Gospodarka smarownicza – najlepsze praktyki

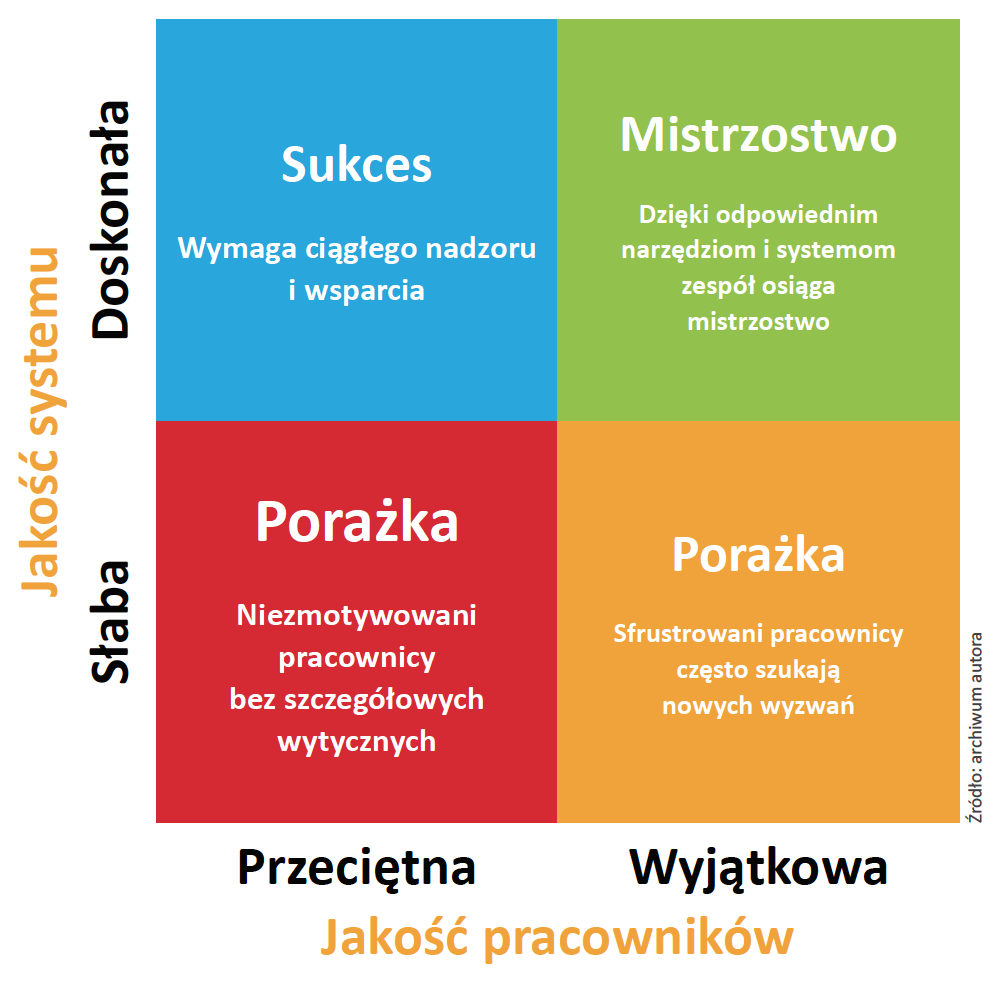

Macierz tworzenia wartości w gospodarce smarowniczej wskazuje kierunek, w jakim należy podążać (rys. 3).

Jak wynika z macierzy, tworzenie wartości w gospodarce smarowniczej należy rozpocząć od stworzenia odpowiedniego systemu, opartego na założeniach zebranych przez ekspertów i najlepszych praktykach. System powinien być w założeniu uniwersalny, zapewniający specyficzny kodeks postępowania, co pozwoli uniezależnić się od ciągle zmieniających się wymagań dotyczących maszyn, wyszkolenia załogi, zmian na rynku pracy i rotacji firm outsourcingowych. Dzięki takiemu systemowi smarowanie będzie wpływało na wzrost niezawodności maszyn, spadek ilości awarii, brak przestojów oraz w konsekwencji zwiększenie produktywności i rentowności.

System ten powinien się opierać na zbiorze zasad definiujących nowoczesne podejście do gospodarki smarowniczej. Wymaga ono mianowicie stworzenia wspomnianego wcześniej całościowego programu zawierającego: dobór właściwego środka smarnego, optymalizację częstotliwości smarowania, właściwe przechowywanie, dozowanie, kontrolę zanieczyszczeń oraz monitorowanie jakości. Jasne, łatwe do opanowania zasady uodpornią dział utrzymania ruchu na rotację personelu, a także dadzą jasne kryteria przy wyborze firmy outsourcingowej.

Ponadto niezbędne jest zapewnienie odpowiedniego poziomu edukacji, czyli podnoszenie kwalifikacji załogi, aby zapewnić mistrzostwo i w pełni wykorzystać wszystkie dostępne środki monitorowania i obsługi maszyn.

Kontrola zanieczyszczeń

Opierając się na badaniach oraz doświadczeniu, należy stwierdzić, że najskuteczniejszym i stosunkowo najprostszym sposobem uzyskania wzrostu wartości naszej gospodarki smarowniczej jest przeciwdziałanie przyczynom źródłowym, a więc zapobieganie zanieczyszczeniom na każdym etapie smarowania. Sprowadza się to do zabezpieczenia smaru/oleju przed zanieczyszczeniami na każdym etapie obsługi.

Istnieje wiele metod, dzięki którym można minimalizować ryzyko wnikania zanieczyszczeń, w tym: filtrowanie nowego oleju przeznaczonego do napełniania układów i wykorzystywanego do dolewek, stosowanie zbiorników z wysokiej jakości filtrami oddechowymi, właściwe przechowywanie oleju, stosowanie nieinwazyjnych metod inspekcji, modernizację uszczelnień i wiele innych.

W większości przypadków zanieczyszczenia przedostają się podczas uzupełniania układu nowym olejem oraz w czasie oddychania układów zanieczyszczonym powietrzem, które wnika do zbiorników. Na szczęście oba te źródła można łatwo wyeliminować, stosując dobre praktyki, m.in. filtrowanie nowego oleju i dodawanie go przez szybkozłącza pozwalające na zachowanie czystości, stosowanie wysokiej jakości filtrów oddechowych z funkcją separacji wilgoci lub innych technik, które minimalizują ilość cząstek stałych i wilgoci, wnikających do systemu w wyniku wymiany powietrza.

Większość zbiorników, układów olejowych oddycha wskutek rozszerzalności cieplnej czynnika lub zmiany poziomu oleju. Wymiana standardowych odpowietrzników na wysokowydajne filtry oddechowe z funkcją separacji wilgoci może zapobiec znacznemu zanieczyszczeniu cząstkami stałymi nawet o 99,5% i zminimalizować ilość wilgoci.

Drugim podstawowym rodzajem kontroli zanieczyszczenia jest usunięcie go z układu. Tu również istnieje wiele metod usuwania większości powszechnie występujących zanieczyszczeń w olejach smarowych. Najbardziej powszechna jest filtracja mechaniczna i wirowanie, stosowane w większości układów hydraulicznych i cyrkulacyjnych. Do usuwania cząstek miękkich stosuje się filtrację elektrostatyczną oraz głęboką filtrację opartą na wkładach filtracyjnych z nawiniętą celulozą. Do usuwania wody wykorzystuje się filtry polimerowe oraz dehydratory próżniowe, które skutecznie usuwają także wodę związaną.

Podczas wdrażania programu kontroli zanieczyszczeń konieczne jest często zwiększenie wydajności filtra lub dodanie dodatkowych funkcji filtracji, takich jak filtracja w trybie offline lub „filtracja bocznikowa”.

Oczywiście nie wszystkie systemy, zwłaszcza fabrycznie zaprojektowane, gwarantują skuteczną filtrację w całym okresie eksploatacyjnym. W przypadku filtracji okresowej lub doraźnej, „na żądanie”, często najlepszym rozwiązaniem jest filtr przenośny. Takie jednostki sprawdzają się w eliminowaniu zanieczyszczeń w urządzeniach narażonych ze względu na specyfikę produkcji na działanie znacznego zanieczyszczenia lub w urządzeniach wymagających okresowej filtracji.

Dobry program kontroli zanieczyszczeń powinien być zdolny do usuwania także innych zanieczyszczeń, nie tylko cząstek stałych. Wilgoć i miękkie zanieczyszczenia równie często są przyczyną degradacji oleju. Filtracja powinna eliminować szlam pokostów, kwaśne cząstki i inne produkty starzenia oleju, aby wtórnie nie pogłębiać jego degradacji.

Przed wyborem systemu do usuwania zanieczyszczeń warto skonsultować się z ekspertem w zakresie kontroli zanieczyszczeń, ponieważ każda metoda ma różne poziomy skuteczności w zależności od sytuacji i zastosowania.

Gdy już wiadomo, jakie metody zastosować, aby nie dopuszczać do zanieczyszczenia pierwotnego oraz jak skutecznie usuwać je z układów, należy zadbać o skuteczne przechowywanie i transport środka smarnego do urządzeń.

Wielu dostawców nie posiada specjalnych procedur dotyczących zapewnienia odpowiedniej klasy czystości przy dostawie. Dlatego czystość większości nowych środków smarnych jest nieodpowiednia dla wielu zastosowań. Zdarza się, że normy mogą być przekroczone od 8 do 32 razy. Zatem konieczne jest, aby nowy olej został właściwie oczyszczony przed jego zastosowaniem. Nowa beczka zawierająca świeży olej często ma klasę czystości według normy ISO 4406 ok. 19/16/13 lub wyższą. Oznacza to, że każdy centymetr sześcienny oleju w beczce zawiera między 2500 a 5000 cząstek o średnicy co najmniej 4 mikronów, co odpowiada około miliardowi cząstek zanieczyszczenia.

Magazyn smarno-olejowy powinien być odpowiednio przygotowany, aby skutecznie chronić olej. Wymagane jest m.in.:

→ zapewnienie stałej temperatury przechowywania środków smarnych,

→ zapewnienie możliwości filtracji i poboru próbek świeżego oleju,

→ zabezpieczenie zbiorników (beczek) przed wnikaniem cząstek stałych i wilgoci w czasie napełniania, wydawania oleju oraz transportu do maszyn,

→ zastosowanie przyłączy (szybkozłączy) do hermetycznego połączenia węży,

→ zabezpieczenie odpowietrzeń filtrami oddechowymi z separacją wilgoci,

→ stosowanie specjalnych pojemników do przechowywania i transportu oleju,

→ jasna kodyfikacja: kolorem, kształtem i symbolem (bez oznakowania konkretnej marki tylko rodzajem) danego typu środka smarnego. W przypadku olejów smarowych w celu uniknięcia zanieczyszczenia krzyżowego można wykorzystać rozmiary przyłączy.

Pierwszym krokiem poprawy czystości oleju jest filtrowanie do akceptowalnego poziomu. Należy ustalić cele dla wszystkich nowych środków smarnych w oparciu o charakter smarowania i typ oleju, zastosowanie i krytyczność maszyny. Zalecane klasy czystości dla typowych cieczy przedstawiono w tabeli 3.

Kontrola zanieczyszczeń wymaga również, aby zadania smarowania, takie jak kontrola poziomu lub wymiany oleju, mogły być przeprowadzane bez narażania oleju na wpływ środowiska zewnętrznego. Aby to osiągnąć, wszystkie urządzenia, zbiorniki i beczki, które są napełniane lub filtrowane wózkami filtrującymi, powinny być wyposażone w szybkozłącza na adapterach napełniania, aby zapobiec zanieczyszczeniu i zmniejszyć prawdopodobieństwo wycieków.

Ogólne wytyczne do zapobiegania przedostawaniu się zanieczyszczeń do układu smarnego maszyn w trakcie transportu środka smarnego są następujące:

→ wyposażenie maszyn w szybkozłącza do uzupełniania oleju – przy okazji uzbrajania maszyny należy przewidzieć możliwość podłączenia filtracji bocznikowej za pomocą filtrów przenośnych, a także ciągłej filtracji „offline” oraz możliwość poboru próbek, najlepiej za pomocą zaworów próbkujących;

→ wyposażenie odpowietrzeń w skuteczne filtry oddechowe z separacją wilgoci.

Tak przygotowany magazyn oraz maszyny zapewnią optymalną ochronę oleju i pewność, że dostarczany środek smarny rzeczywiście zwiększa niezawodność.

Analiza olejowa

Kolejnym kluczowym elementem systemu jest analiza olejowa. Aby była skuteczna, należy mieć świadomość dokonywania pomiarów odpowiednich parametrów. Jeśli wiadomo, że głównymi przyczynami zużycia maszyn są zanieczyszczenia stałe, wilgoć oraz użycie niewłaściwego środka smarującego, analiza będzie właściwym narzędziem.

Aby zbudować skuteczny program analizy oleju, należy wprowadzić dobre praktyki pobierania próbek, dobrą interpretację danych i dobre zarządzanie danymi, a także zespół UR powinien mieć chęć do podejmowania działań. Aby wykorzystać wyniki, należy ustanowić odpowiednie cele lub warunki brzegowe oraz odnieść ich wartość do wzorcowej. Ponadto ważnym elementem jest przechowywanie danych. Zaleca się, aby dane dotyczące analizy oleju i ich interpretacja były zintegrowane z innymi narzędziami oceny stanu, takimi jak analiza drgań, termografia i inspekcje wizualne.

Aby wyniki były powtarzalne i pozwalały śledzić trend, ważną rolę odgrywa technika i sposób pobierania próbek. Materiał do badań powinien pochodzić z tej samej lokalizacji, realizowany za pomocą tej samej ścieżki i za każdym razem spójnej procedury. Aby dane faktycznie reprezentowały stan maszyny, próbki oleju należy pobrać z właściwej lokalizacji dla danego typu maszyny, a integralność tej próbki musi być chroniona przed środowiskiem zewnętrznym. Miejsce poboru próbek powinno dostarczać informacji o oleju, który faktycznie smaruje odpowiednie elementy maszyny. Na przykład w przekładni olej zgromadzony w karterze i pobierany z zaworu spustowego nie jest wiarygodną próbką dla oleju pomiędzy elementami współpracującymi.

Edukacja i określenie poziomu kwalifikacji

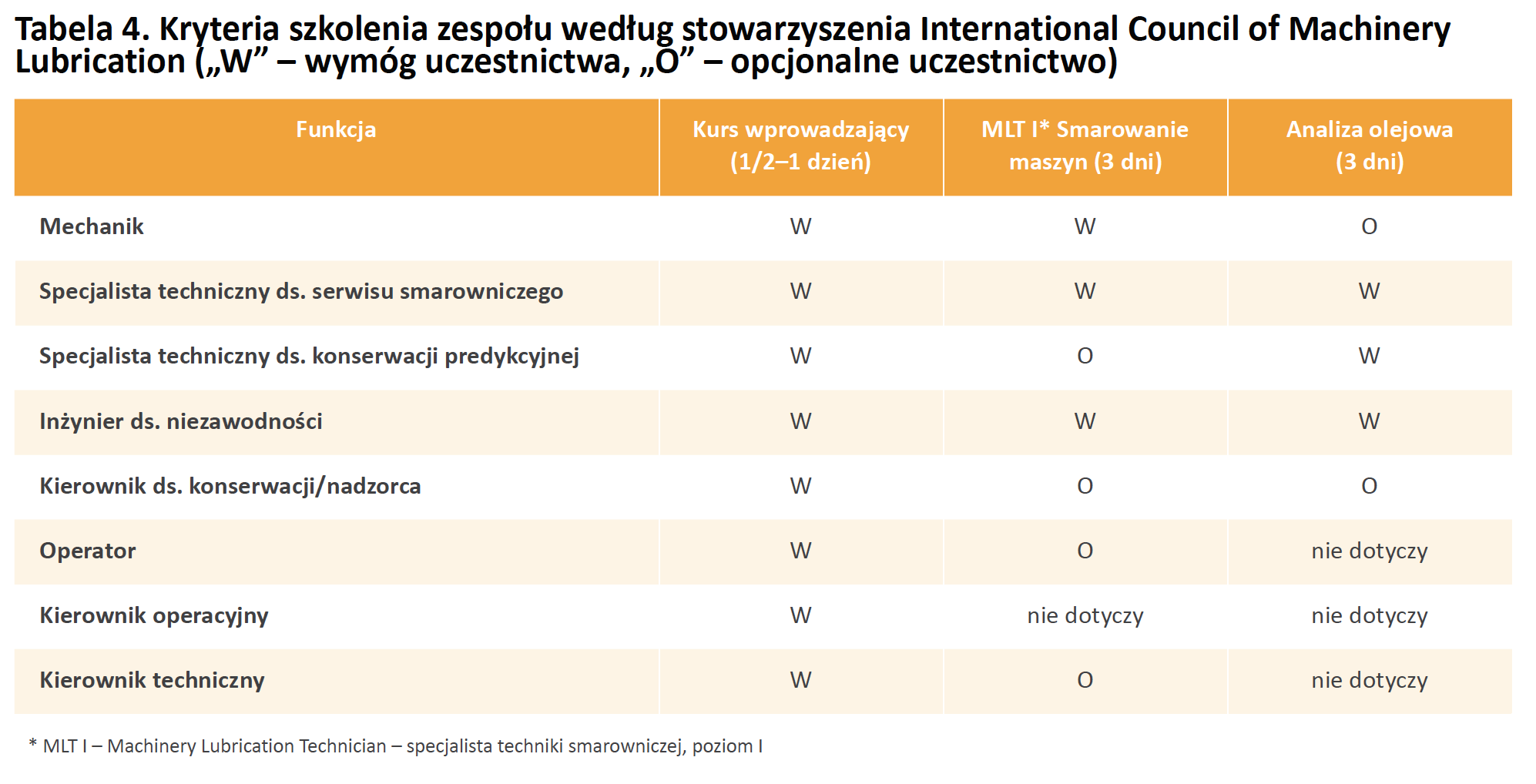

Elementem wymaganym do pełnej skuteczności stworzonego systemu jest wyszkolenie ludzi. Niezbędne są: edukacja oraz określenie poziomu kwalifikacji i kompetencji zespołu, najlepiej pod patronatem niezależnych organizacji lub stowarzyszeń. W tabeli 4 przedstawiono przykładowe kryteria szkolenia zespołu według stowarzyszenia International Council of Machinery Lubrication (ICML). Każdy, kto zajmuje się konserwacją, projektowaniem lub obsługą urządzeń wymagających smarowania, musi posiadać podstawowy stopień wiedzy w tym zakresie.

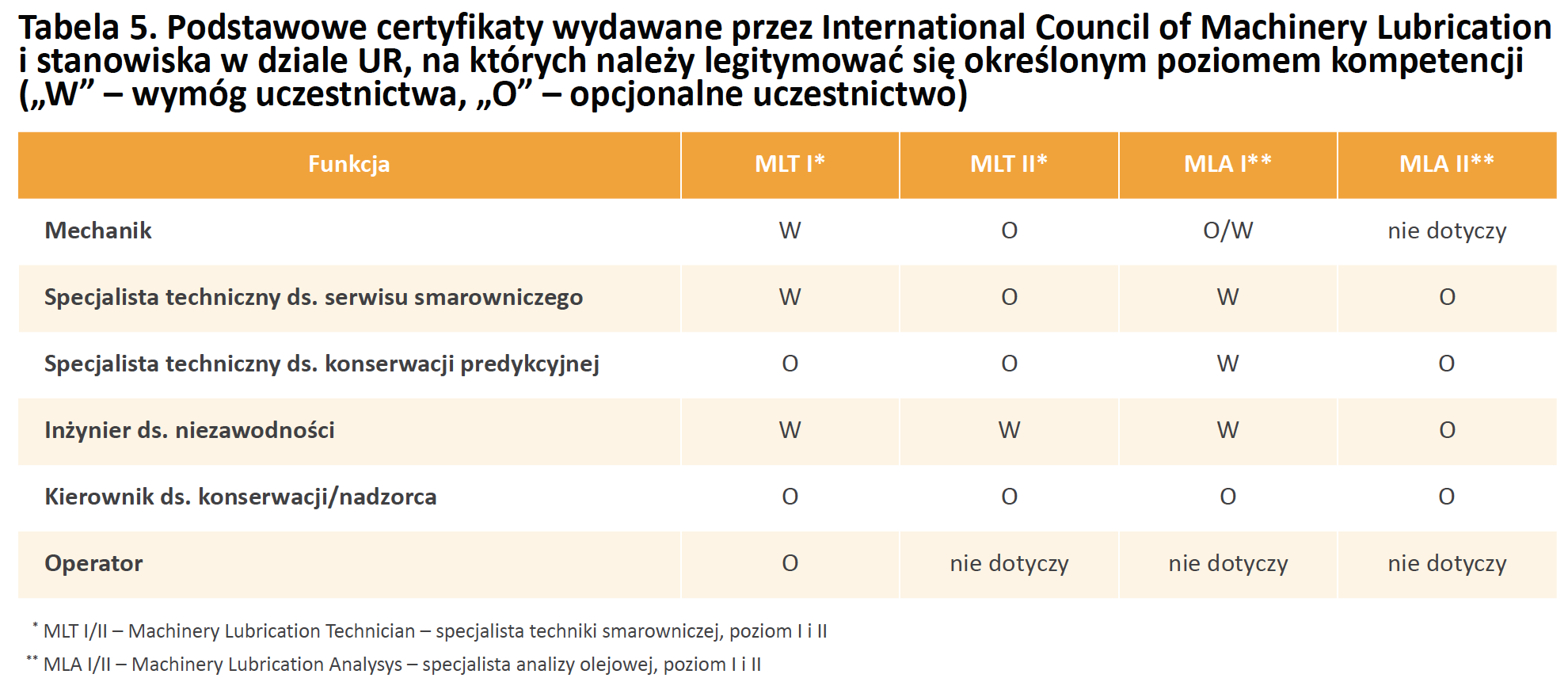

W tabeli 5 przedstawiono podstawowe certyfikaty wydawane przez ICML i stanowiska w dziale UR, na których należy legitymować się określonym poziomem kompetencji.

Podsumowanie

Stosowanie najlepszych praktyk jest uniwersalnym sposobem na zarządzanie gospodarką smarowniczą. Dzięki nim świadomie można korzystać z obecnie dostępnych metod i technologii opomiarowania oraz monitoringu parametrów maszyn.

Odpowiednie przygotowanie procesu smarowania maszyn pozwala na obranie właściwego kierunku w procesie interpretacji danych, a dzięki temu wydłużenie okresu między obsługami. Gdy mamy pewność, że środek smarny jest optymalnie chroniony przed zanieczyszczeniem pierwotnym, analizy mogą się skupić na rzeczywistym stanie maszyny i faktycznie nieinwazyjnie śledzić i przewidywać jej zużycie jako proces zachodzący bez wpływu zewnętrznego.

Wprowadzenie w zakładzie założeń koncepcji Przemysłu 4.0 jest w takim momencie naturalną konsekwencją działań. Dobre przygotowanie załogi do zmian pozwala na szybką adaptację do nowych warunków i jest gwarancją niezawodności.

Marcin Pałka jest inżynierem mechanikiem. Zajmuje stanowisko dyrektora w Dziale Techniki Smarno-Olejowej firmy RATO – Industrial Solutions oraz jest liderem zespołu Rato Service Team – jednostki powołanej w 2017 r. do prowadzenia szkoleń z zakresu najlepszych praktyk w gospodarce smarowniczej.