Po rozwiązania oparte na technologii IoT i AR coraz częściej sięga przemysł, wykorzystując je do zbierania i analizy danych, potrzebnych w wzajemnej komunikacji maszyn. Specjaliści z polskiej firmy Transition Technologies PSC stworzyli oprogramowanie bazujące na technologii Internetu Rzeczy i Rozszerzonej Rzeczywistości do zarządzania remontami maszyn. Dzięki temu rozwiązaniu pracownicy fabryki będą mogli proaktywnie analizować stan maszyny i przewidywać awarie, co znacznie zoptymalizuje pracę przedsiębiorstw.

Połączone przedsiębiorstwo (Digital Twin) jako spełnienie idei Przemysłu 4.0

Głównym założeniem idei Przemysłu 4.0 jest komunikacja pomiędzy maszynami i urządzeniami a człowiekiem oraz pogłębiona analiza tych danych, co jest wykorzystywane do np. przewidywania awarii czy modelowania procesów. Niejako przy okazji uzyskujemy stan komunikacji pomiędzy systemami informatycznymi wykorzystywanymi na różnych stadiach rozwoju produktu (CAD, PLM, ERP, MES, SCADA) i utworzenie tzw. „cyfrowej pętli zwrotnej”. Co to oznacza? Nic innego jak pełną komunikację maszyn i urządzeń, systemów IT oraz działań człowieka a w praktyce np. dialog maszyny z człowiekiem na temat jej stanu i potencjalnych awarii czy oczekiwanych procedur naprawczych.

Cyfrowa pętlą zwrotna a zarządzanie remontami maszyn

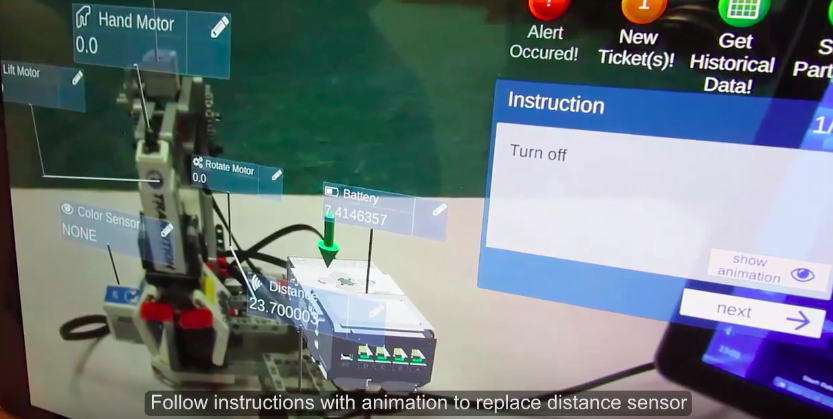

Stan maszyn i urządzeń jest na bieżąco monitorowany za pomocą wbudowanych czujników. W przypadku, gdy po stronie urządzania wystąpił problem, wówczas dane uzyskane z czujników przetwarzane są w chmurze IoT, gdzie mechanizm automatycznej diagnostyki rozpoznaje pewne wzorce i proponuje konkretne rozwiązania zaistniałej usterki. W tym samym czasie, zgłoszenie o nieprawidłowościach jest automatycznie rejestrowane w Działu Utrzymania Ruchu (UR). Następnie, otwierane jest automatyczne zgłoszenie dla serwisanta i sprawdzanie faktycznej naprawy względem jego dostępności. Jednocześnie planowane są dostawy części zamiennych, dostępności i zajętości maszyny, tak aby w odpowiednim momencie przeprowadzić serwis. Technik z kolei otrzymuje niezbędny cyfrowy pakiet instrukcji serwisowych potrzebnych do wykonania naprawy. – Na tym etapie czynności serwisowych idealnie sprawdza się technologia rozszerzonej rzeczywistości. Informacja serwisowa potrzebna do realizacji zadania jest dostępna dla pracownika na miejscu naprawy, w postaci interaktywnych instrukcji w rzeczywistości poszerzonej – mówi Artur Sadzik, Kierownik strategicznych projektów IoT w Transition Technologies PSC.

Przewidywanie awarii, poprawa wydajności

– Nasze rozwiązanie opiera się na jednoczesnym wykorzystaniu systemów cyber-fizycznych, platform IoT, rozwiązań HMI (Human-Machine Interface), technologii AR, algorytmów do diagnostyki urządzeń, wykrywania anomalii oraz symulacji i optymalizacji pracy fabryki w połączeniu z niezbędną wiedzą ekspercką, które w konsekwencji mają pozwolić na opracowanie modelu funkcjonowania fabryki – dodaje Artur Sadzik.

Dzięki temu można analizować i przewidywać awarie, rozpoznać główne przyczyny ich zajścia, informować o konieczności wymiany podzespołów a w konsekwencji podnieść wydajność fabryki. Z oprogramowania spółki korzysta już kilka fabryk. Rozwiązanie zostało docenione także przez rynek. W konkursie organizowanym przez jedną z redakcji branżowych system otrzymał tytuł „Produkt roku 2016”[1].

Koncepcja obrazująca Digital Twin:

###NEWS_VIDEO_1###

Źródło: Transition Technologies

[1] Konkurs organizowany przez redakcję magazynu Inżynieria & Utrzymanie Ruchu