Zastosowanie inteligentnych modułów w obsłudze zaworów może znacząco uprościć organizację systemów bezpieczeństwa w zakładach przemysłowych.

Zaawansowane technologicznie i funkcjonalnie systemy bezpieczeństwa (SIS – Safety Instrumented Systems) stają się nieodzownym elementem linii technologicznych i procesów produkcyjnych współczesnych zakładów przemysłowych. Dzieje się tak na skutek oddziaływania różnorodnych czynników – przede wszystkim jednak uwarunkowane jest to wprowadzaniem nowych, bardziej rygorystycznych standardów w branżach przemysłowych, co z kolei wywiera nacisk na agencje rządowe wprowadzające wymagane regulacje prawne.

Od wielu już lat kluczowym wyznacznikiem skuteczności systemów bezpieczeństwa w układach działających pod ciśnieniem są testy częściowe uderzeniowe zaworów bezpieczeństwa, które mają zadziałać (odciąć/regulować dopływ medium) w razie wystąpienia zagrożenia, sytuacji alarmowej. Obsługa takich zaworów uległa znacznemu uproszczeniu po zastosowaniu w nich technologii cyfrowych, które pozwoliły na jednoczesny wzrost ich skuteczności i możliwości integracyjnych z innymi podsystemami w zakładzie oraz zmniejszenie kosztów implementacji i eksploatacji.

W niniejszym artykule przedyskutowano wpływ częściowych testów uderzeniowych zaworów bezpieczeństwa na skuteczność systemów bezpieczeństwa. Dokonano krótkiego przeglądu urządzeń cyfrowych wykorzystywanych we wspomnianych testach oraz omówiono zasady postępowania personelu zakładowego przy wdrażaniu i eksploatacji zaworów bezpieczeństwa, a także testowania ich skuteczności.

Zasadnicze elementy organizacji systemów bezpieczeństwa w aplikacjach przemysłowych

Systemy bezpieczeństwa składają się zwykle z kilku lub kilkunastu funkcjonalnych podsystemów, odpowiedzialnych za ochronę wybranych funkcjonalności lub konkretnych procesów realizowanych na linii produkcyjnej. Wspomniane podsystemy zbudowane są zwykle z trzech elementów: odpowiednich czujników, sterownika logicznego i elementów wykonawczych, spełniających wymogi dwóch norm związanych z bezpieczeństwem – IEC 61508 i IEC 6151 – tym samym mające odpowiednie oznaczenie poziomu pewności zabezpieczeń SIL. Poziomy SIL zdefiniowano bezpośrednio w normie IEC 61508 i są one funkcją ryzyka wystąpienia awarii danego urządzenia/systemu w określonych przedziałach czasu. Ustalono cztery poziomy SIL: SIL 4 – najwyższy poziom pewności zabezpieczeń, SIL 1 – najniższy. Wymagany poziom ryzyka wystąpienia awarii jest wyznaczany na podstawie analiz możliwych zagrożeń i dostępnych funkcjonalności urządzeń, w których identyfikuje i klasyfikuje się możliwe stany awaryjne, z uwzględnieniem takich czynników, jak zdarzenia seryjne i cykliczne, uszkodzenie urządzeń, straty w produkcji oraz negatywne skutki dla środowiska. Jeżeli z analizy wynika, że prawdopodobieństwo występowania takich negatywnych stanów jest zbyt duże lub ich następstwa nie mieszczą się w dopuszczalnych granicach tolerancji, konieczne jest wprowadzenie zmian w strukturach systemu bezpieczeństwa oraz ponowne wykonanie wszystkich obliczeń i analiz.

Systemy bezpieczeństwa składają się zwykle z kilku lub kilkunastu funkcjonalnych podsystemów, odpowiedzialnych za ochronę wybranych funkcjonalności lub konkretnych procesów realizowanych na linii produkcyjnej. Wspomniane podsystemy zbudowane są zwykle z trzech elementów: odpowiednich czujników, sterownika logicznego i elementów wykonawczych, spełniających wymogi dwóch norm związanych z bezpieczeństwem – IEC 61508 i IEC 6151 – tym samym mające odpowiednie oznaczenie poziomu pewności zabezpieczeń SIL. Poziomy SIL zdefiniowano bezpośrednio w normie IEC 61508 i są one funkcją ryzyka wystąpienia awarii danego urządzenia/systemu w określonych przedziałach czasu. Ustalono cztery poziomy SIL: SIL 4 – najwyższy poziom pewności zabezpieczeń, SIL 1 – najniższy. Wymagany poziom ryzyka wystąpienia awarii jest wyznaczany na podstawie analiz możliwych zagrożeń i dostępnych funkcjonalności urządzeń, w których identyfikuje i klasyfikuje się możliwe stany awaryjne, z uwzględnieniem takich czynników, jak zdarzenia seryjne i cykliczne, uszkodzenie urządzeń, straty w produkcji oraz negatywne skutki dla środowiska. Jeżeli z analizy wynika, że prawdopodobieństwo występowania takich negatywnych stanów jest zbyt duże lub ich następstwa nie mieszczą się w dopuszczalnych granicach tolerancji, konieczne jest wprowadzenie zmian w strukturach systemu bezpieczeństwa oraz ponowne wykonanie wszystkich obliczeń i analiz.

Po oszacowaniu ryzyka występowania sytuacji awaryjnych kolejnym krokiem jest oszacowanie budżetu niezbędnego do wdrożenia i utrzymania systemów zabezpieczających, z uwzględnieniem wymaganego poziomu SIL. Szacuje się tu prawdopodobieństwo wystąpienia awarii (wskaźnik PFD – Probability of Failure on Demand) dla każdego z elementów systemu bezpieczeństwa oraz dla systemu jako całości. Dopiero później możliwe jest zaprojektowanie ostateczne systemu bezpieczeństwa, który będzie zgodny z zakładanym poziomem SIL.

Jak osiągnąć niższy wskaźnik prawdopodobieństwa wystąpienia awarii (PFD)

Jak wskazuje doświadczenie – oraz liczne publikacje międzynarodowe – elementami, które najczęściej powodują awarie systemów bezpieczeństwa zakładów przemysłowych, są zawory bezpieczeństwa. Ich mechaniczna struktura oraz zasada działania „na życzenie” sprawiają, że właśnie zawory są szczególnie podatne na występowanie awarii. Dlatego też, aby zwiększyć skuteczność działania systemów bezpieczeństwa, warto skupić uwagę właśnie na nich.

Jak wskazuje doświadczenie – oraz liczne publikacje międzynarodowe – elementami, które najczęściej powodują awarie systemów bezpieczeństwa zakładów przemysłowych, są zawory bezpieczeństwa. Ich mechaniczna struktura oraz zasada działania „na życzenie” sprawiają, że właśnie zawory są szczególnie podatne na występowanie awarii. Dlatego też, aby zwiększyć skuteczność działania systemów bezpieczeństwa, warto skupić uwagę właśnie na nich.

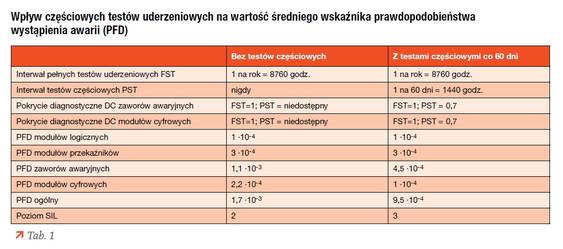

Przykład przedstawiony w tabeli 1 pokazuje, jak systematyczne prowadzenie częściowych testów uderzeniowych zaworów może przyczynić się do zmniejszenia wskaźnika PFD, a tym samym podniesienia faktycznego poziomu SIL i poprawy integralności całego systemu.

W obu przedstawionych przypadkach sprzęt i konfiguracja systemu były identyczne, podobnie jak okresy pomiędzy pełnymi testami uderzeniowymi zaworów (FST – full stroke tests). Warto nadmienić, że przeprowadzanie okresowych częściowych testów uderzeniowych (przypadek w kolumnie drugiej) nie eliminuje konieczności przeprowadzania testów pełnych w wyznaczonych i wymaganych okresach. Wdrożenie procedur częściowych testów uderzeniowych w okresach 60-dniowych spowodowało spadek współczynnika PFD z 1,1∙10-3 do wartości 4,5∙10-4. Zgodnie z zapisami normy IEC 61508 osiągnięcie takiej poprawy wskaźnika wymaga transmisji danych monitorujących pracę zaworów poprzez sieć bezpośrednio do użytkownika, gdzie poddawane są one szybkim analizom i umożliwiają prowadzenie szybkich rekalkulacji wskaźników. Stąd też coraz większe znaczenie niezawodnych sieciowych systemów komunikacyjnych w zakładach przemysłowych, w zastosowaniach w obszarze bezpieczeństwa maszyn i ludzi.

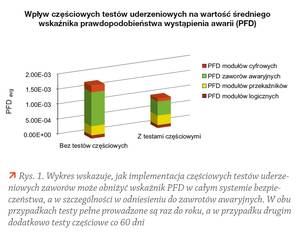

Na rys. 1 przedstawiono, jak prowadzenie okresowych częściowych testów uderzeniowych zaworów może przyczynić się do obniżenia wartości wskaźników PFD przy całościowym spojrzeniu na system bezpieczeństwa zakładu, a w szczególności awaryjnych zaworów bezpieczeństwa ESD.

Ponadto wdrożenie procedur okresowych testów zwiększa niezawodność funkcjonowania całej frakcji systemów powiązanych z zapewnieniem wysokiego poziomu bezpieczeństwa w zakładach – rośnie liczba tzw. bezpiecznych awarii oraz wykrywanych zawczasu awarii niebezpiecznych (rys. 2).

W większości przypadków okazuje się, że krok ten był ostatnim niezbędnym do osiągnięcia ogólnego wskaźnika bezpieczeństwa na poziomie ponad 95% i tym samym możliwości korzystania z urządzeń z poziomem bezpieczeństwa SIL 3, z tolerancją awarii sprzętowych w praktyce na poziomie 0%.

Prostsza architektura – zwykle najlepsza

Prostsza architektura – zwykle najlepsza

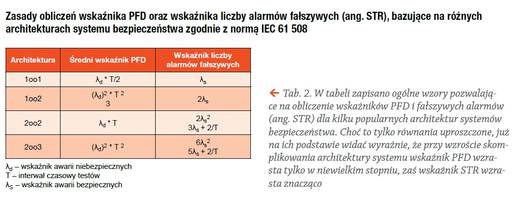

Niektórzy z inżynierów systemów bezpieczeństwa w celu obniżenia wartości wskaźnika prawdopodobieństwa wystąpienia awarii (PFD) proponują korzystanie z redundantnych układów indukcyjnych (solenoid) i skomplikowanych paneli operatorskich obsługujących zawory awaryjne. Jednak w większości przypadków działania takie prowadzą jedynie do niewielkich jego spadków, jednocześnie przyczyniając się do znacznego skomplikowania struktury systemów bezpieczeństwa, zwiększając ich koszt oraz liczbę możliwych fałszywych alarmów (tab. 2). Zgodnie ze starą sprawdzoną zasadą: więcej urządzeń to więcej awarii.

Oczywiście każda aplikacja jest inna i ma swoje specyficzne właściwości, dlatego też w niektórych przypadkach zastosowanie dodatkowych urządzeń i modułów systemu bezpieczeństwa może faktycznie okazać się najlepszym sposobem na rozwiązanie określonych problemów i poprawę ich skuteczności, jednak najlepszą zalecaną praktyką jest stosowanie jak najmniejszej liczby modułów, niezbędnych do osiągnięcia zamierzonego poziomu niezawodności SIL.

Wybór technik prowadzenia testów uderzeniowych zaworów

Wybór technik prowadzenia testów uderzeniowych zaworów

W praktyce istnieje wiele sposobów przeprowadzania testów uderzeniowych zaworów. Jednakże konieczność zwiększenia częstotliwości ich przeprowadzania oraz powstające w ich wyniku coraz większe zbiory cennych danych pomiarowych wymuszają stosowanie nowszych technik, które niekoniecznie znane są szerokiemu gronu operatorów przemysłowych – jak chociażby zastosowanie cyfrowo sterowanych modułów zamykających. Tradycyjne techniki oparte na blokadach mechanicznych, różnego rodzaju panelach pneumatycznych i elektropneumatycznych mogą być wykorzystywane do monitorowania stanu wybranych elementów bezpieczeństwa, ale każda z nich ma w rzeczywistości istotne wady. Blokady mechaniczne to rozwiązanie najprostsze i najtańsze, jednak powiązane z wprowadzeniem w zakładzie w stanie jego funkcjonowania praktycznie bez żadnego zabezpieczenia na czas trwania testów, a konieczność ręcznego ustawienia blokad naraża na bezpośrednie niebezpieczeństwo również pracowników utrzymania ruchu czy serwisu. Panele pneumatyczne to sprawdzona i niezawodna technika prowadzenia testów uderzeniowych, wiążąca się jednak ze znacznymi nakładami finansowymi. Oparta jest na skomplikowanych procedurach testowych, które nie mogą być wykonane np. zdalnie, a zarazem niedostarczająca w pełni wiarygodnych danych. Podobnie ma się rzecz z panelami elektropneumatycznymi, które są drogie i wymagają bezpośredniej obsługi.

Dodanie „cyfrowej inteligencji” do modułów zamykających pozwala na wyeliminowanie wspomnianych wad technologicznych i ułatwia integrację z innymi funkcjami systemów bezpieczeństwa. Dzięki cyfrowym modułom zamykającym łatwiejsza jest również implementacja w systemie samych procedur testów częściowych i zwiększa się dokładność pomiarów, dając możliwość wychwycenia większej liczby przypadków zagrożenia uszkodzeniem zaworów. Jak wskazuje rys. 3, moduły inteligentne są ponadto ofertą przystępną cenowo, zwykle tańszą od rozwiązań bazujących na panelach pneumatycznych.

Cyfrowe moduły zamykające w praktyce

Cyfrowe moduły zamykające w praktyce

Główną korzyścią wynikającą z zastosowania modułów cyfrowych jest możliwość zainicjowania procedur testowych na różne sposoby, zależnie od specyfiki obsługiwanych procesów technologicznych w zakładzie czy preferencji użytkownika. W podstawowych opcjach dostępne są:

- lokalne wyzwolenie procedury z poziomu wbudowanego panelu LCD,

- zdalne wyzwolenie procedur z użyciem protokołu komunikacyjnego, np. standardu HART czy stosowanego w systemach bezpieczeństwa Filedbus Foundation,

- wyzwolenie za pośrednictwem analogowych modułów logicznych standardu 4–20 mA,

- wyzwolenie w pełni zautomatyzowane na podstawie ustalonego wcześniej harmonogramu zadań.

Gdy tylko moduł cyfrowy otrzyma komendę wykonania testu, zaczyna precyzyjne sterowanie ciśnieniem w komorze urządzenia wykonawczego, tak by uzyskać łagodny i jednostajny ruch zaworu w czasie testu. Takie zachowanie układu zapewnia wysoką dokładność pomiarów testowych oraz – co może nawet ważniejsze – ogranicza możliwość wystąpienia niespodziewanych zacięć czy wstrząsów. Zawór zamknięcia awaryjnego jest zamykany z nastawioną prędkością aż do momentu, gdy osiągnie docelową pozycję otwarcia określoną przez użytkownika – zwykle na poziomie pomiędzy 5% a 30% normalnego stanu pracy, po czym ponownie jest otwierany z ustaloną prędkością. W czasie całego testu podstawowa funkcjonalność zaworu bezpieczeństwa zostaje zachowana, zapewniając ciągłą ochronę urządzeń w zakładzie. Aktualnie cyfrowe moduły zamykające ma już w swej ofercie wielu dostawców. Zwykle są one zgodne z poziomem SIL 3 wg normy IEC 61 508, co pozwala na ich stosowanie w systemach bezpieczeństwa zakładów przemysłowych, nawet w tak wymagających środowiskach, jak rafinerie, platformy wiertnicze czy zakłady petrochemiczne. Te inteligentne moduły oferują zwykle znacznie większą gamę funkcji diagnostycznych poza samymi procedurami testów uderzeniowych, a to za sprawą wbudowanych w nie licznych czujników o wysokiej precyzji działania.

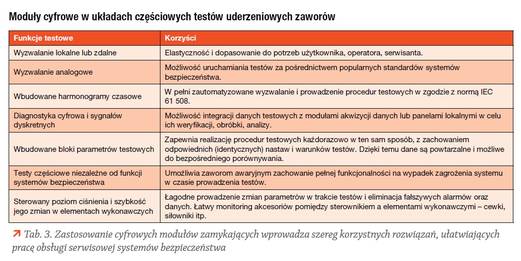

W tabeli 3 zestawiono podstawowe możliwości modułów cyfrowych w zakresie częściowych testów uderzeniowych zaworów oraz związane z nimi korzyści.

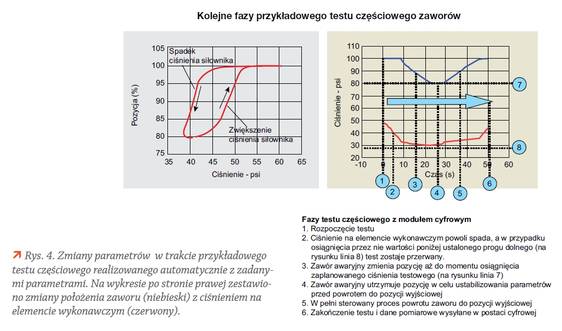

Dodatkowo, analizując relację pozycji względem ciśnienia w elemencie wykonawczym podczas ruchu zamykającego i otwierającego, moduły cyfrowe mogą zarejestrować bardzo wartościowe informacje na temat pracy akcesoriów dodatkowych przy zaworach, takich jak: cewki, siłowniki czy zaworki rozprężające (rys. 4).

Niezbędne dane o każdej porze

Wykorzystanie cyfrowych modułów zamykających w procedurze testów częściowych skutkuje również powstaniem dość znacznych zbiorów danych historycznych o stanie pracy zaworów i innych urządzeń w zakładzie, które są dostępne bezpośrednio dla operatorów i grup serwisowych. Dzięki temu mogą oni sprawniej zarządzać powierzonymi im zasobami, a w efekcie optymalizować procesy produkcyjne. Personel zakładowy ma również dostęp do kluczowych wskaźników efektywności KPI, a operatorzy procesów mogą zaplanować niezbędne prace serwisowe, które pozwolą zapobiec powstaniu awarii, wyłączeń itp. (tab. 4).

Skuteczne i elastyczne narzędzie

Dotychczas zarządzanie i integracja modułów obsługi awaryjnych zaworów bezpieczeństwa wymagały sporo pracy i w zasadzie nie były w ogóle zautomatyzowane. Ostatecznie koszty tych operacji oraz związanych z nimi przestojów procesów produkcji powodowały, że wiele zakładów nie decydowało się na wdrażanie procedur częściowych testów uderzeniowych zaworów. Pojawienie się technik cyfrowych całkowicie zmienia tę sytuację, a do typowych zalet i możliwości inteligentnych modułów testowych zalicza się:

- wbudowane zestawy parametrów testowych,

- wbudowane harmonogramy testów,

- testy prowadzone lokalnie (na miejscu) lub zdalnie,

- wbudowane moduły pamięci parametrów testowych,

- wbudowana pamięć dla sygnatur sygnałów bezpieczeństwa,

- wbudowane zestawy kryteriów zaliczenia/nie zaliczenia testu,

- dyskretne sygnały diagnostyczne,

- zautomatyzowane procedury analizy wskaźników efektywności KPI.

Cyfrowe moduły zamykające mogą być zaprogramowane na prowadzenie testów uderzeniowych automatycznie lub na żądanie, pozwalając personelowi obsługi na pełną elastyczność ich organizacji i zarządzania, a dodatkowo uruchamianie testów i nadzór nad nimi może być prowadzony zdalnie, bez konieczności przebywania przy testowanych urządzeniach.

Artykuł pod redakcją dr. inż. Andrzeja Ożadowicza – AGH Kraków