Podczas pracy nad integracją systemów w przemyśle trzeba pokonać kilka barier natury technicznej, jednak nagrodą jest dostępność danych procesowych w czasie rzeczywistym, co pozwala podejmować lepsze decyzje i zoptymalizować produkcję. Bez kompleksowego planu działania, określającego cele i oczekiwane rezultaty, sama poprawa komunikacji w przedsiębiorstwie może przynieść rozczarowanie.

Integracja systemów to technologiczne wyzwanie, bez wątpienia coraz popularniejsze, jednakże aktualne pozostaje pytanie, co tak naprawdę oznacza dla współczesnego przemysłu.

– Pytanie nie brzmi „czy da się zintegrować systemy?”, ale „czy powinno się to zrobić?” – mówi Jim Christian, menedżer produktu w firmie Honeywell. – Wszystkie potrzebne narzędzia już mamy. Kluczem jest umiejętność czerpania korzyści z informacji, które staną się dzięki takiej operacji dostępne.

Jak trudna może być integracja?

Zadanie wcale nie jest proste. I wymaga włożenia o wiele więcej wysiłku, niż zakłada większość przedsiębiorstw. Jak wskazuje Peter Martin, wiceprezes firmy Invensys, w każdym przypadku wdrożenie idei integracji systemowej stanowi bardzo indywidualną kwestię.

– Często spotykane podejście do tego zadania obejmuje zasadniczo zebranie wszystkich możliwych danych z systemów automatyki oraz ERP, a następnie ich integrację – ocenia z przekąsem. – I gotowe!

Martin uśmiecha się, gdy to mówi i dodaje, że w zbyt wielu przedsiębiorstwach panuje przekonanie, że samo połączenie systemów poziomu obiektowego i nadrzędnego będzie jednoznaczne z natychmiastową poprawą wskaźników produktywności, redukcji kosztów itp. Tylko w nielicznych przypadkach ktoś zapyta, po co przeprowadza się integrację. W wyniku takiego myślenia wiele firm rozczarowuje się rezultatem swoich działań. Integracja zakładu produkcyjnego z całym przedsiębiorstwem to bowiem skomplikowany proces. Już na wstępie potrzebna jest dobra kooperacja i komunikacja pomiędzy poszczególnymi działami firmy. Często wymaga to zmiany w sposobie funkcjonowania przedsiębiorstwa. Poza aspektami czysto technicznymi zakład musi także opracować nową strategię biznesową, określić, co chce osiągnąć oraz wyznaczyć realne cele. A co najważniejsze, niezbędne jest dobre zrozumienie głównych zasad i funkcjonalności istniejących już systemów oraz tych, które powstaną w wyniku integracji.

Zrozumieć wyzwania

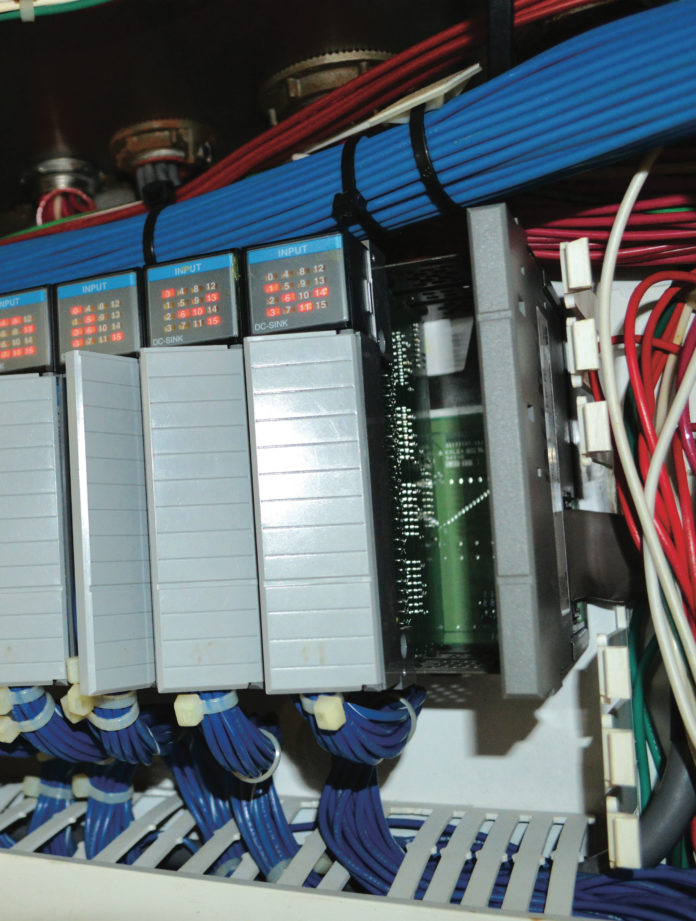

Czym w takim razie jest integracja zakładu produkcyjnego, systemów poziomu obiektowego, z siecią komunikacji danych całego przedsiębiorstwa? Zdaniem Sloana Zupana, starszego menedżera produktu w firmie Mitsubishi Electric, chodzi o zbudowanie procesu produkcyjnego o wysokim stopniu integracji, w którym elementy monitoringu i sterowania są w stanie komunikować się z aplikacjami biznesowymi.

– Dzięki danym wejściowym z wielu obszarów, takim jak dostępność materiałów w magazynie, harmonogram produkcji, zapewnienie jakości czy utrzymanie ruchu, każdy dział wie, co dzieje się w pozostałych – mówi Zupan. – Pomaga to zdefiniować obszary, w których możliwy jest postęp oraz optymalizacja procesów. Przykładowo, dzięki integracji informacja o zużyciu energii w toku produkcji trafia do zarządu, który może zobligować personel do jego zmniejszenia, a tym samym poprawienia konkurencyjności. Technologia integracji, początkowo ograniczająca się tylko do oprogramowania pośredniczącego, znacznie się rozwinęła. Wyeliminowano konieczność stosowania oprogramowania komunikującego systemy sterowania z aplikacjami biznesowymi, co usprawniło wymianę informacji pomiędzy systemami IT oraz OT (Operational Technology – sterowanie przemysłowe). W rezultacie środowisko takie jest znacznie lepiej zabezpieczone, bardziej niezawodne i bardziej przejrzyste.

Dwa główne, powiązane ze sobą czynniki, które powodują, że firmy decydują się na integrację produkcji z siecią przedsiębiorstwa, to: szybki postęp technologiczny oraz zmieniająca się globalna ekonomia. Jak twierdzi Ming Ng, menedżer produktu w firmie Siemens Industry, rozwój technologii integracji w ostatnich dekadach jest po prostu niesamowity. Wskazuje on ten fakt jako główny argument, który przekonuje przedsiębiorstwa do pozyskiwania większej ilości danych przez poprawę funkcjonowania łączności.

– Osiągnęliśmy punkt krytyczny – twierdzi Ng. – Firmy decydują się na integrację, ponieważ muszą być w stanie szybciej reagować na zmiany na rynku, by zachować konkurencyjność. Integracja daje im możliwość połączenia ze sobą funkcji z różnych aplikacji i pozyskiwania danych w czasie rzeczywistym, co przekłada się na podejmowanie lepszych decyzji. Taką uniwersalną platformą komunikacyjną jest Ethernet, który umożliwia funkcjonowanie w jednej sieci wielu maszyn od różnych producentów, wykorzystujących różne technologie.

Jim Christian z Honeywell sądzi podobnie.

– Producenci, by podejmować dobre decyzje, potrzebują dostępu do informacji w czasie rzeczywistym – twierdzi. – Nasza firma jest np. zaangażowana w pewien duży projekt w branży petrochemicznej w Indiach, w którym firma chce, by KPI (kluczowe wskaźniki wydajności) były dostępne dla wszystkich pracowników, od dyrektorów generalnych po operatorów maszyn. Mają oni mieć wgląd w sytuację w ich działach. Większość tych wskaźników jest związana z produkcją, ale niektóre pochodzą z aplikacji biznesowych. Będziemy więc mogli zobaczyć, jaki efekt da się osiągnąć, zapewniając personelowi w hali produkcyjnej lepszy dostęp do informacji biznesowych, jako bazę do podejmowania decyzji związanych z bezpieczeństwem, zakresem odpowiedzialności, zużyciem energii itd. Ideą główną takich działań jest to, by przez zebranie tych informacji osoby odpowiedzialne za podejmowanie decyzji mogły wszystko monitorować i zarządzać lepiej niż dotąd.

Ming Ng wskazuje, że optymalny poziom komunikacji oznacza integrację zarówno w pionie, jak i w poziomie struktur architektury systemowej, czego starsze technologie nie mogą zapewnić.

– Użytkownicy, którzy modernizują starą infrastrukturę, chcą teraz zbudować taką, która posłuży im przez następne 1020 lat – tłumaczy. – Taka inwestycja nie tylko umożliwi integrację systemów, ale też nada rozpędu funkcjonowaniu przedsiębiorstw.

Zmiana kulturowa

Eksperci są zgodni, że największą barierę w zyskaniu jak najwięcej na integracji stanowi nie tyle użyta technologia lub koszty z tym związane, ile sposób, w jaki cała operacja zostaje przeprowadzona. Przynosi ona bowiem wymierne korzyści tylko wówczas, jeśli jest dokonywana w konkretnym celu. Integracja wymaga więc od przedsiębiorstw również zmiany sposobu funkcjonowania.

– Przykładowo, zarząd musi zaufać operatorom przy maszynach na tyle, by powierzyć im informacje potrzebne do podejmowania decyzji natury biznesowej

– mówi Peter Martin z Invensys. – To duża zmiana w kulturze prowadzenia firmy. Nie potrzebujemy wielkiego nagromadzenia danych. Zarząd musi zrozumieć, jakie korzyści może dać przekazanie informacji dalej, z punktu A do punktu B.

Chyba najtrudniejszym wyzwaniem związanym z integracją jest odpowiednie przygotowanie i uruchomienie całego procesu. Większość firm ma z tym problem.

– Przedsiębiorstwa muszą mieć opracowaną strategię działania – podkreśla Sloan Zupan z Mitsubishi. – Pomoże ona zidentyfikować, jakie systemy i rozwiązania są potrzebne, by zagwarantować wiarygodność pozyskiwanych danych. Wśród nich jest np. Gagabit Industrial Ethernet, pozwalający na efektywne wykorzystanie sieci, zapewniający odpowiednie narzędzia z zakresu bezpieczeństwa i kontroli dostępu oraz ustandaryzowane metody transmisji danych pomiędzy aplikacjami IT i różnymi systemami produkcyjnymi.

Przeprowadzenie procesu integracji

Zarówno tym przedsiębiorstwom, które dopiero przygotowują się do procesu integracji, jak i tym będącym w zaawansowanym stadium integracji, przyda się inspekcja aktualnego stanu technologii i określenie stopnia rozwoju panującej w nich kultury biznesowej. Ważnym elementem jest w tej kwestii skupienie się na ludzkich aspektach integracji. Krytyczne spojrzenie na aktualnie funkcjonujące aplikacje i technologie oraz zaplanowanie przyszłych działań pozwala uzyskać konkretne rezultaty.

Mówiąc o technicznych aspektach rozpoczęcia procesu integracji, Ming Ng, menedżer produktu w Siemens Industry, podkreśla, że firmy wcale nie muszą usuwać starych technologii i zastępować ich nowymi. Wiele spośród istniejącej infrastruktury może być nadal wykorzystywane po integracji. Opierając się na swoim doświadczeniu, wskazuje trzy obszary, w których skupiają się wysiłki podczas integracji:

-> Zastąpienie starej technologii sieci nową – Ethernetem. Firmy sięgające po tego rodzaju łączność będą chciały połączyć maszyny lub autonomiczne obszary z siecią przedsiębiorstwa za pomocą Ethernetu.

– Tego typu komunikacja oferuje wiele zalet niedostępnych w starszych technologiach – twierdzi Ng. – Lepsza komunikacja to wyższa jakość otrzymywanych danych, co przekłada się na szybsze i lepsze decyzje. Ethernet to także lepsze zestawy narzędzi – obecnie wiele produktów bazujących na tego typu łączności ma wbudowany serwer Web. Przy pomocy standardowego laptopa i kabla sieciowego można dzięki nim dokonać diagnostyki sieci i urządzeń. W przeszłości potrzebne do tego były: specjalne oprogramowanie, odpowiedni klucz, kod i spora wiedza.

-> Zastosowanie łączności bezprzewodowej.

Wymaga to zdefiniowania, gdzie może zostać użyta i co da się dzięki niej osiągnąć.

– W większości przypadków przedsiębiorstwa, które obawiają się technologii mobilnych, to te, które nie miały wcześniej z nimi do czynienia lub pracują z unikalnymi aplikacjami – tłumaczy Ng. – Najważniejsze jest jednak zaplanowanie działań. Firmy muszą zrozumieć, jak pracuje się z tego typu siecią.

-> Projektowanie sieci i efektywna praca IT. Wielu technologów i automatyków nadal obawia się interakcji z systemami IT.

– Prawdopodobnie nie są pewni, czy ich wiedza z zakresu sieci okaże się wystarczająca, ale przecież większość automatyków bez problemów instaluje i konfiguruje przemysłowe urządzenia sieciowe, korzysta z nich – mówi Ng. – Narzędzia sieciowe mają podobny interfejs, a poza tym nic nie stoi na przeszkodzie, by siecią w hali produkcyjnej nadal zajmowali się inżynierowie, a tą w biurze – dział IT. W takim przypadku ważne staje się określenie, kto za co odpowiada. Równie ważne jest, by oba zespoły potrafiły ze sobą współpracować. Każda sytuacja jest inna. Zakład produkcyjny musi postarać się zbudować wzajemne zaufanie wśród swoich pracowników.

Bezpieczeństwo a dostępność

Jak zauważa Ng, głównym celem każdej strategii integracji procesu produkcji z siecią całego przedsiębiorstwa jest właściwe zbalansowanie dostępności danych, zapewnienie ich dobrego przepływu oraz bezpieczeństwa.

– Nieodłącznym elementem procesu integracji jest opracowanie planu zabezpieczeń oraz wdrożenie pomiarów poziomu bezpieczeństwa – twierdzi. – Każde narzędzie można wykorzystać dobrze lub źle. Najważniejsze w zapewnieniu bezpieczeństwa jest być o krok przed tym, co złe. Bezpieczeństwo to styl pracy, a nie coś do odhaczenia w papierach. Właściwego poziomu zabezpieczeń nie da się osiągnąć za pomocą jednego urządzenia lub pakietu oprogramowania. Konieczne jest opracowanie kompleksowego systemu i trzeba pamiętać, że będzie on tak dobry, jak jego najsłabsze ogniwo. Kontrola poziomu bezpieczeństwa okaże się więc nieefektywna, jeżeli personel nie zostanie odpowiednio przeszkolony lub będzie próbował omijać zabezpieczenia. Kwestie związane z bezpieczeństwem wymagają ciągłej uwagi i muszą ewoluować wraz z pozostałymi strategiami procesu integracji.

– Integracja pozwala uzyskać w czasie rzeczywistym pełny wgląd w dane biznesowe i operacyjne osobom, które tego potrzebują, tym samym dając im szansę optymalizacji swoich działań – dodaje Peter Martin. – Jednak bez właściwego zrozumienia przyczyny jej przeprowadzenia nie będzie ona nic warta. Dopiero gdy załoga przedsiębiorstwa dostrzeże, czym jest cała operacja i w jakim celu się ją przeprowadza, integracja może się stać jednym z najbardziej skutecznych i opłacalnych narzędzi, jakich firma może użyć.

Integracja procesu produkcyjnego z siecią przedsiębiorstwa wymaga odpowiedniej kultury współpracy całego personelu. Inne cele przyświecają inżynierom, inne działowi IT, inne pracownikom produkcji, a jeszcze inne menedżerom, ale konflikty, nad rozwiązaniem których wspólnie się pracuje, można rozwiązać.

– Coraz więcej systemów sterowania jest łączonych z aplikacjami biznesowymi – zauważa Jim Christian z Honeywell. – Jeszcze generację temu systemy sterowania różniły się całkowicie od systemów IT. Dzisiaj ich możliwości wcale nie są już tak odmienne. Dzięki ich scaleniu znika wiele źródeł konfliktów.

Prowadzenie procesu integracji

Większość firm może znacząco zyskać dzięki integracji, ale kluczowe staje się wspomniane już opracowanie właściwej strategii. Przedsiębiorstwa muszą określić, jakich korzyści oczekują z przeprowadzenia tej operacji.

– Czasami jest to naprawdę trudne – przyznaje Jim Christian. – Niektóre firmy spodziewają się wielkich efektów. Staramy się wtedy określić, co jest realne do osiągnięcia. Największą pokusą dla większości zakładów pozostaje stwierdzenie, że potrzebują wszystkiego. Jednak by podnieść efektywność działań, trzeba umieć ustalić, co jest naprawdę ważne. Jeżeli wydajność produkcji jest mała, ale jej jakość, a także bezpieczeństwo i niezawodność maszyn są na dobrym poziomie, to przedsiębiorstwo powinno się skupić tylko na wydajności i zastanowić się, dlaczego jest ona niska. Firmy muszą zdefiniować, gdzie leży potencjał do optymalizacji.

Jaka jest przyszłość zintegrowanych systemów? Przewiduje się, że coraz powszechniej wykorzystywana w nich będzie technologia bezprzewodowa.

– Technik ze smartfonem w ręku, stojący pośrodku terminala paliw, może mieć taki sam dostęp do danych jak ktoś, kto siedzi przy panelu sterującym – opisuje Peter Martin z Invensys. – Technologie mobilne przenoszą proces podejmowania decyzji bezpośrednio do hali produkcyjnej.

Ming Ng zgadza się z tym, że urządzenia mobilne są kluczem do przeprowadzenia efektywnej integracji procesu produkcji z siecią przedsiębiorstwa. Wskazuje na fakt, że wiele firm myśli o wykorzystaniu mobilnych modemów bezprzewodowych do zapewnienia komunikacji w zakładzie.

– Współpracowaliśmy z firmą, która musiała w jednej, centralnej lokalizacji zebrać dane produkcyjne z trzydziestu zakładów produkcyjnych, usytuowanych w różnych krajach – wspomina. – Wiele z tych fabryk znajdowało się w miejscu, gdzie nie było dobrej przewodowej łączności z Internetem. Rozwiązaniem okazały się w nich właśnie modemy bezprzewodowe.

Nadążyć za technologią

Technologie komunikacji i przetwarzania danych zmieniają się obecnie tak szybko, że przewidywanie, jak będzie wyglądała integracja w przyszłości, jest obarczone dużą niepewnością.

– Możliwe, że w przyszłości technologie integrujące zostaną wbudowane w sterowniki, zamiast funkcjonować niejako obok nich – twierdzi Sloan Zupan. – Z pewnością będzie rosła popularność komunikacji bezprzewodowej i zwiększy się poziom bezpieczeństwa systemów sieciowych. Przewidujemy także coraz powszechniejsze wykorzystanie opcji Gigabit Industrial Ethernet. Wiele dzisiejszych sieci nie jest w stanie sprostać ilości informacji przesyłanych w łączności systemów produkcyjnych z aplikacjami biznesowymi, a właśnie Gigabit Ethernet eliminuje te bariery. Gdy tylko ten sposób komunikacji stanie się popularny, nastąpi eksplozja wymiany informacji pomiędzy produkcją a środowiskiem IT.

– Trzeba pamiętać, że sama integracja nie generuje żadnych dodatkowych informacji – dodaje Jim Christian. – Zintegrowanie systemów umożliwia jedynie efektywniejszą pracę z istniejącymi danymi, wyszukiwanie tych naprawdę istotnych i praktyczne ich wykorzystanie. Nie zmienia to dominującej roli aplikacji specyficznych dla danych dziedzin – systemów sterujących produkcją, utrzymaniem ruchu czy planowaniem. Osiągnięcie wyższego poziomu staje się możliwe tylko wtedy, gdy każdy z tych indywidualnych obszarów pracuje poprawnie. Jeśli ten warunek jest spełniony i jeśli przedsiębiorstwo potrafi dostrzec, jak planowanie wpływa na takie aspekty, jak niezawodność czy zużycie energii, możliwe staje się przeprowadzenie powszechnej integracji. System informatyczny o właściwym poziomie zintegrowania i współpracy poszczególnych elementów umożliwi każdemu zakładowi produkcyjnemu zyskanie maksimum korzyści, a może nawet więcej. Są przedsiębiorstwa, które już osiągnęły ten poziom. Wiele innych bardzo tego pragnie.

Jeanine Katzel jest redaktorem współpracującym z amerykańską redakcją Control Engineering.