Oszczędność energii należy uwzględnić w projekcie maszyny, podczas planowania systemów pomiaru i monitorowania zużycia energii. Optymalne stany pracy maszyn, linii produkcyjnych i całych obiektów można określić, a następnie wdrożyć, dzięki wprowadzeniu odpowiednich systemów sterowania oraz innych dodatkowych elementów.

Na tabliczce znamionowej każdego urządzenia elektrycznego podana jest zawsze moc znamionowa maszyny, ale wielkość ta określa zazwyczaj najwyższą szacowaną jej wartość dla normalnej eksploatacji. Faktyczne zapotrzebowanie na energię zależy od określonej aplikacji danego urządzenia.

Pobór mocy kontrolowany jest na wszystkich etapach zaplanowanego procesu w celu dokładniejszego określenia momentów największego zużycia oraz wskazania możliwych obszarów do usprawnienia i podniesienia efektywności energetycznej wykorzystywanych w nich urządzeń.

Ilość energii zużywanej na każdym etapie produkcji można określić metodą analizy danych pomiarowych poboru mocy i zużycia energii. Wykorzystanie tych danych pozwala na ustalenie i obniżenie kosztów energii w czasie np. pustych przebiegów maszyny. Monitorowanie mocy wskazuje procesy i powiązane z nimi problemy, które prowadzą do strat energii.

Pracę maszyn o wyjątkowo wysokim poborze mocy można zaplanować na okresy pozaszczytowe, kiedy całościowe zużycie energii jest zazwyczaj niższe. Podczas planowania należy uwzględnić stawki za korzystanie z mediów w godzinach szczytu.

Monitorowanie poboru mocy – szczegółowe informacje

Na rynku dostępna jest bogata oferta urządzeń do monitorowania poboru mocy. Woltomierze i ręczne zaciskowe amperomierze mogą być wykorzystane w pomiarach podstawowych parametrów pracy maszyny oraz do szacowania poboru mocy przez urządzenia pomocnicze. Wykonanie takich pomiarów wymaga zwykle otwarcia obudowy, zmierzenia mocy pośrednio i zarejestrowania danych pomiarowych. Dane przekłada się na przybliżone zużycie mocy, mnożąc napięcie przez wartość prądu. Jednak tak uzyskana wartość zużycia mocy przez urządzenie nie będzie wielkością dokładną, ponieważ w zdecydowanej większości zastosowań przemysłowych współczynnik mocy jest zmienny. W celu uzyskania odczytu bazowego zużycia energii należy zastosować inne metody pomiaru. Do pomiaru zużycia energii w czasie rzeczywistym można wykorzystać miernik mocy podłączony za głównym odłącznikiem maszyny. Nowoczesne mierniki panelowe mierzą pobór mocy w czasie rzeczywistym, przekazują dane do sterowników wyższego poziomu oraz układów monitorowania przez cyfrowe łącza danych, takie jak Ethernet.

Pomiar rzeczywistego zużycia prądu AC i DC (zmiennego i stałego) ma szczególne znaczenie w wypadku przebiegów odkształconych w napędach o zmiennej częstotliwości (Variable Frequency Driver – VFD), wyjściach prostowników tyrystorowych (Silicone-Controller Rectifier – SCR) lub liniowych obciążeniach w środowiskach o zwiększonym szumie elektrycznym, w których niezbędne jest określenie wartości skutecznej (Root-Mean-Square – RMS).

Po podłączeniu do wyjścia VFD przetworniki RMS oraz przekładniki prądowe pozwalają na określenie sposobu pracy silnika i dołączonego do niego obciążenia (fot. 1). W branży ciepłowniczej przetworniki wartości RMS mierzą wartość prądu fazowo, punktowo lub cyklicznie dzięki zastosowaniu SCR.

Projekt maszyny wpływa na jej wydajność. Nawet proste czynności, takie jak podanie nadmiernego napięcia, mogą prowadzić do strat energii. Wiele maszyn (choć nie wszystkie) wymaga zasilania z sieci 480 V AC do zasilenia silników. Transformatory obniżające napięcie wykorzystuje się w systemach zasilania do zmniejszenia napięcia z 480 V AC do typowego napięcia 120 V AC. Takie transformatory nie mają jednak 100-procentowej skuteczności i powodują straty energii na poziomie ok. 5%.

W systemach zasilania większości obiektów przemysłowych wykorzystuje się zróżnicowane poziomy napięć zasilania, więc maszyny wyposażone w sprzęt wymagający napięcia 480 V AC powinny być przyłączane do sieci z takim jego poziomem. Maszyny, które nie wymagają takiego napięcia, będą pracować wydajniej przy zasilaniu 208Y/120 V AC. W takim projekcie zasilanie 208 V AC będzie dostępne dla urządzeń o wyższych wymaganiach w zakresie mocy, a napięcie 120 V AC – dla obwodów sterowania mocą, co eliminuje potrzebę zastosowania transformatora.

Projektanci maszyn muszą również uwzględnić wydajność silników synchronicznych, takich jak silniki krokowe czy serwosilniki. Mają one podobną wydajność, zazwyczaj zbliżoną do 85%. W niektórych zastosowaniach serwosilniki są wydajniejsze o 50%. Jeżeli przez większość czasu prędkość silnika wynosi zero, serwo pobiera niewielkie ilości mocy lub nie pobiera jej wcale, podczas gdy silnik krokowy przy zerowej prędkości zużywa do 50% swojej mocy znamionowej.

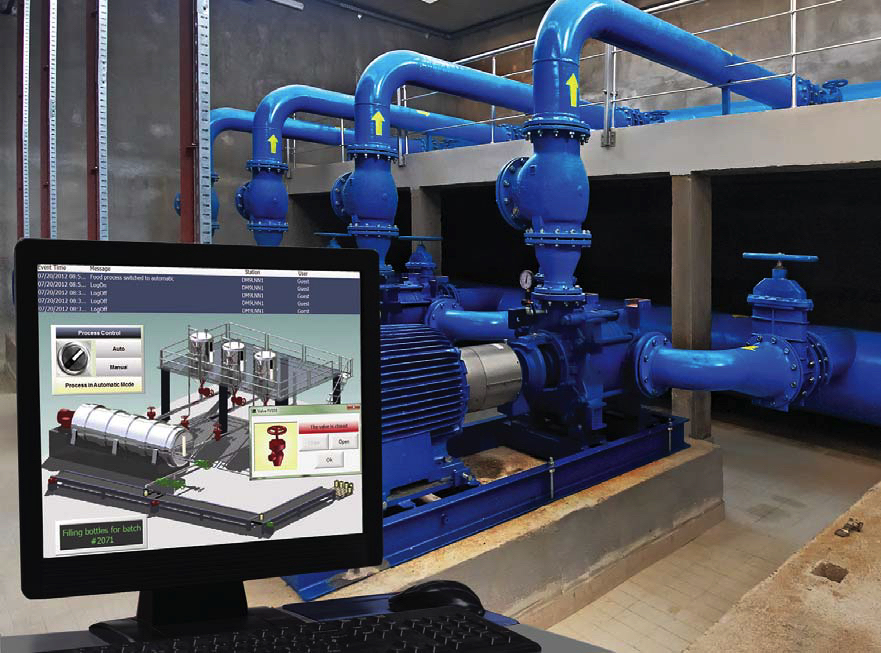

Wentylatory lub pompy odśrodkowe kwalifikują się do zastosowania instalacji VFD (fot. 2). Jeżeli pompa zazwyczaj pracuje przy mały natężeniu przepływu, sterowanie prędkością silnika przy użyciu VFD znacząco obniża koszty energii w porównaniu z ruchem pompy przy pełnej prędkości i dławieniem przepływu zaworem regulacyjnym. Analiza zasad rządzących pracą pompy pokazuje, że ograniczenie prędkości silnika o 50% skutkuje 75-procentową redukcją zużycia mocy. Jeżeli potrzeba mniej pracy, to należy wykonać mniej pracy, zwłaszcza gdy zużycie energii zmniejsza się znacznie wolniej niż ilość wykonanej pracy.

Ograniczenie ciśnienia układu pneumatycznego może przyczynić się do zwiększenia oszczędności energii. W czasie wysuwania się i pracy cylindra nie potrzeba tak dużych nakładów energii na suw wsteczny. Cofanie przy obniżonym ciśnieniu powietrza lub przy wykorzystaniu sprężyny może prowadzić do znacznych oszczędności energii, szczególnie w przypadku częstego użycia cylindra.

Zamiana danych na informacje

Monitorowanie mocy lub wartości skutecznej prądu RMS w maszynie może ułatwić zrozumienie znaczenia parametrów maszyny, takich jak całkowita efektywność sprzętu (Overall Equipment Effectiveness – OEE). Taka kontrola umożliwia identyfikację i eliminację praktyk prowadzących do strat energii przez ograniczenie zbędnego wykorzystania wyposażenia. Gromadzenie danych w czasie rzeczywistym stanowi podstawę do oceny poboru mocy i zużycia energii. Analiza porównawcza dostarcza użytecznych danych dotyczących poboru mocy przez maszynę w stanie bezczynności i w czasie pracy. Dane te stanowią punkt wyjścia do oceny, w jakich obszarach techniki oszczędzania energii przyniosą najwięcej korzyści.

W pojedynczej maszynie można zastosować interfejs HMI z możliwością gromadzenia danych historycznych, w połączeniu z panelowym miernikiem mocy. Taki układ gromadzi i wyświetla dane odnośnie zużycia energii w czasie rzeczywistym i te zarejestrowane w przeszłości. Ważne jest, aby wraz ze zwiększaniem zakresu monitoringu zużycia energii dokumentować dane historyczne na potrzeby szerszej analizy.

Gromadzone dane można wykorzystać do przygotowania raportów lub do wyświetlania trendów na interfejsie HMI. Z informacji tych mogą również korzystać zewnętrzne platformy analizy danych. Menedżerowie mogą oglądać dane na temat wydajności maszyny w postaci raportów. Inżynierowie produkcji mają dostęp do danych w tabletach lub smartfonach w celu ich oceny i szybkiego podjęcia odpowiednich kroków. Operator widzi dane na wyświetlaczu, co umożliwia mu bezpieczniejsze prowadzenie ruchu.

Wyłączyć lub zmniejszyć moc

Dzięki wykorzystaniu danych z pomiaru mocy, maszyny i sprzęt można wyłączać, gdy nie są potrzebne, lub zmniejszać ich moc w razie możliwości. Wyłączenie oświetlenia na stanowisku pracy, odstawienie narzędzia mechanicznego lub stacji kontroli wizyjnej przynosi oszczędności energii. Automatyczne wyłączanie bezczynnych urządzeń i powiązanego sprzętu zwiększa wydajność, ponieważ nawet bezczynne maszyny często pobierają moc, a zatem odstawienie ich oznacza oszczędzanie energii.

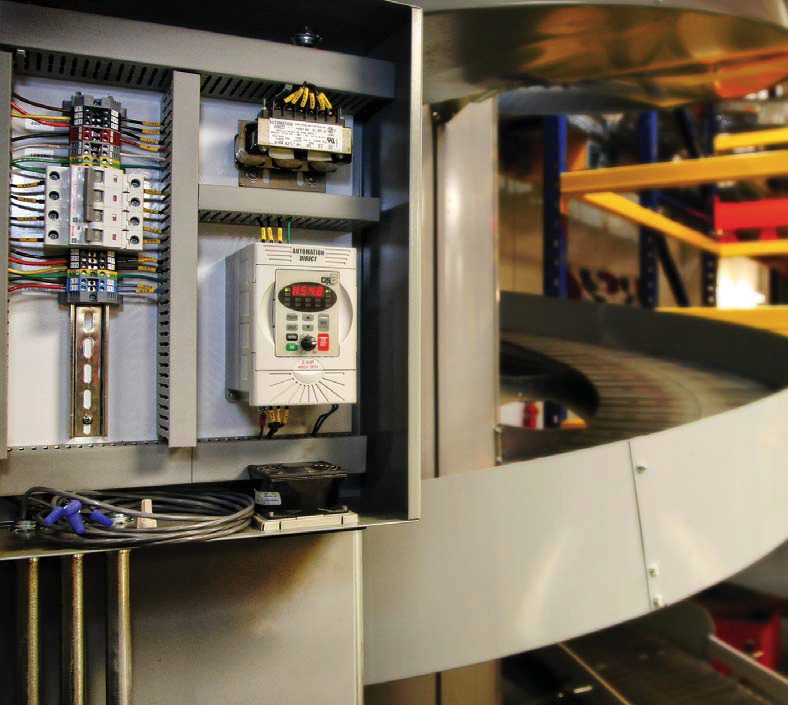

W niektórych sytuacjach najlepszym wyjściem jest wyłączenie silnika. Jeżeli przenośnik ma coś przenieść, trzeba go uruchomić. Jeżeli pracuje z pustym przebiegiem przez dłuższy czas, należy go wyłączyć. Niech pracuje zgodnie z potrzebami (fot. 3).

Przy odpowiednim monitoringu maszyn i wyposażenia można zoptymalizować wykorzystanie energii, wydłużyć okres użytkowania sprzętu oraz ograniczyć zakres wymaganych czynności konserwacyjnych.

Autor: Cindy Green jest inżynierem przemysłowym w AutomationDirect.

Tekst pochodzi z dodatku „ENERGIA 2016”. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.