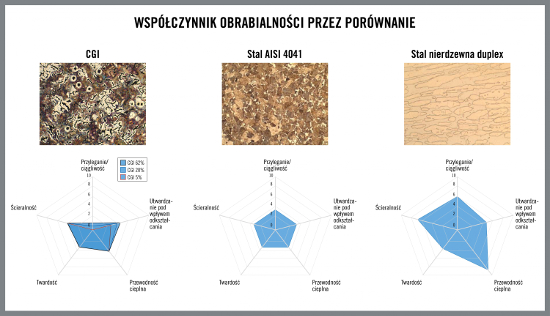

O produktywnej obróbce skrawaniem w żadnym wypadku nie można powiedzieć, że jest prosta jak „bułka z masłem”. Jednym z głównych powodów jest fakt, że tutaj, w przeciwieństwie do pieczenia, nie ma możliwości zastosowania uniwersalnej mąki do każdego przepisu. Wręcz odwrotnie — producenci dobrze wiedzą, że nie istnieje uniwersalny typ materiału elementu obrabianego. Poszczególne zastosowania produktów końcowych wymagają używania materiałów elementu obrabianego o znacznie zróżnicowanych właściwościach. Na przykład osie w branży motoryzacyjnej muszą charakteryzować się ciągliwością właściwą stali niskostopowej, natomiast podzespoły składające się na silnik turbinowy muszą być odporne na działanie wysokich temperatur, dlatego w tym przypadku idealnym materiałem są stopy niklowe. Każdy materiał elementu obrabianego charakteryzuje się swoistymi parametrami, określanymi za pomocą różnych poziomów pięciu podstawowych właściwości fizycznych: ścieralności, twardości, przewodności cieplnej, tendencji do przylegania/ciągliwości i umocnienia odkształceniowego. Proporcje, w których dany materiał elementu obrabianego łączy w sobie konkretne właściwości określa jego obrabialność. Względnie miękka stal niskostopowa ma tendencje do przylegania, które może skutkować powstawaniem narostów na krawędzi oraz zużyciem dyfuzyjnym, natomiast słaba przewodność cieplna stopów niklowych może prowadzić do powstawania skrajnych temperatur skrawania, a w rezultacie — do deformacji i uszkodzenia narzędzia.

Wpływ właściwości narzędzia na efekt obróbki skrawaniem

Teoretycznie znajomość określonych składników stopu można wykorzystać w celu doboru narzędzi skrawających i warunków skrawania, które zagwarantują przewidywalny stopień zużycia i dobrą produktywność. Jednak w praktyce sytuacja zwykle przedstawia się inaczej. Często narzędzie skrawające i parametry obróbki wybrane do danego materiału elementu obrabianego nie zapewniają w pełni satysfakcjonujących wyników.

Powodem jest zróżnicowanie składu materiału obrabianego. Podobnie jak w przypadku każdego wykonanego produktu elementy składowe materiału obrabianego nie są łączone zawsze identycznych proporcjach.

Aby potwierdzić występowanie takiego zjawiska, firma Seco zbadała szereg nieobrobionych fragmentów — wszystkie stanowiły część tego samego materiału elementu obrabianego — i przed obróbką skrawaniem zmierzyła pięć właściwości. Niektóre właściwości poszczególnych fragmentów się pokrywały, jednak w innych dostrzegalne były znaczne różnice.

Gdy podstawowe właściwości poszczególnych elementów obrabianych różnią się, narzędzie skrawające zachowuje się inaczej, co może spowodować spadek produktywności. Aby ustalić metodę rozpoznawania takich różnic i opracować instrukcje pomagające zwiększać wydajność narzędzi, w pierwszych latach XXI wieku firma Seco wspólnie z dostawcą stali i innymi firmami prowadzącymi działalność w branży związanej z metalurgią wzięła udział w pewnym projekcie. Jego celem było ustanowienie systemu pomiaru właściwości materiału elementu obrabianego i zasad wykorzystywania tych danych do przewidywania obrabialności w takich zastosowaniach jak toczenie, frezowanie i wiercenie.

System analizy obrabialności

System analizy obrabialności

System analizy obrabialności będący owocem tego projektu opiera się na pomiarach ilościowych pięciu wcześniej wymienionych właściwości materiałów. Twardość i przewodność cieplna są mierzone standardowymi metodami. Informacje na temat zawartości węgla lub analiza rozkładu twardości dostarcza danych w zakresie ścieralności. Pomiar wydłużenia wiórów w punkcie pękania wiórów umożliwia pomiar ilościowy tendencji do przylegania, a wzór opisujący wytrzymałość na rozciąganie i granicę sprężystości względem granicy sprężystości materiału wzorcowego określa umocnienie odkształceniowe.

Punkty poszczególnych właściwości są oznaczone na siatce pięcioboku. Niskie wartości znajdują się w pobliżu środka figury, natomiast wyższe wartości bliżej wierzchołków. Obszar ograniczony odcinkami między punktami właściwości przedstawia sumę tendencji materiału. Po połączeniu pięciu oddzielnych punktów właściwości powstaje pięciobok wpisany w oryginalną siatkę.

System ten nie wskazuje konkretnych właściwości danego materiału obrabianego, natomiast oferuje instrukcje bazujące na pięciu indywidualnych właściwościach dotyczące zalecanego materiału skrawającego, geometrii i warunków skrawania. System określa także typowe wzory zużywania się narzędzi.

Na przykład tendencje materiału do przylegania sprawiają, że konieczne jest zastosowanie ciągliwych substratów z ciągliwym pokryciem, ostrych kątów promieni i dużych kątów natarcia, a także warunków skrawania uwzględniających sterowanie temperaturą (zwykle duże prędkości pozwalające na odprowadzanie ciepła w ciągliwych wiórach). Wzory zużycia narzędzia obejmują mikrowykruszenia, narosty na krawędzi, łuszczenie i zużycie karbowe.

Z drugiej strony narzędzia przeznaczone do obróbki twardych materiałów powinny składać się z twardych lub ciągliwych substratów (w zależności od zastosowanej prędkości posuwu). Należałoby także zastosować krawędzie skrawające o niewielkich kątach natarcia, małe prędkości posuwu i małe głębokości skrawania. Typowe zużycie narzędzia obejmuje wtedy odkształcenie plastyczne, wykruszanie i pękanie.

Obróbka materiałów z tendencją do utwardzenia odkształceniowego wymaga zastosowania ciągliwych narzędzi i małego promienia naroża oraz precyzyjnie dobranych geometrii krawędzi skrawającej, wysokich prędkości posuwu i dużych głębokości skrawania. Najczęściej występujące usterki narzędzi obejmują odkształcenia plastyczne, wykruszanie i wyszczerbianie.

Materiały charakteryzujące się słabą przewodnością cieplną, takie jak superstopy, wymuszają stosowanie narzędzi o dużej wytrzymałości na ściskanie, dużych kątach natarcia i sztywnych krawędziach skrawających. Typowo stosuje się niskie prędkości skrawania i posuwu, a usterki narzędzi są wynikiem odkształceń plastycznych lub po prostu wysokiego stopnia zużycia.

Narzędzia do obróbki ściernych elementów obrabianych oczywiście powinny być wykonane z substratów odpornych na ścieranie oraz mieć wytrzymałe krawędzie skrawające. Odpowiednie w tym przypadku są małe prędkości posuwu oraz prędkości skrawania, ale duże głębokości skrawania. Zużywanie się ostrza obejmuje łuszczenie, zużycie kraterowe oraz wyszczerbianie.

Zastosowanie tego systemu w odniesieniu do konkretnego materiału elementu obrabianego pozwala uzyskać informacje o związkach właściwości materiału, które wpływają na efekt końcowy jego obróbki.

Regulacje procesów

Jeśli początkowe wyniki obróbki skrawaniem nie spełniają oczekiwań, warto zastosować zintegrowane podejście, które pozwala na regulację narzędzi i parametrów skrawania w celu modyfikacji efektów obróbki. Na przykład, jeśli według prognoz materiał ma wykazywać tendencje do przylegania, można założyć, że wióry będą długie. Jednak występowanie dłuższych lub krótszych wiórów niż przewidywano, może sygnalizować większe lub mniejsze właściwości przylegania niż na początku zakładano. Wykres na pięcioboku lub choćby znajomość wskaźników wpływających na wydajność innych właściwości może pomóc operatorowi dostosować parametry narzędzia i skrawania do faktycznych właściwości elementu obrabianego. Przypomina to dostosowywanie składników w przepisie na ciasto w sytuacji, gdy pierwsza próba pieczenia się nie powiodła.

Klasyfikacje materiałów bazujące na ich składzie (według norm ANSI w Stanach Zjednoczonych i ISO w Europie) są niezwykle użyteczne. Jednak są one tylko punktami wyjściowymi do opracowywania procesu obróbki skrawaniem, ponieważ właściwości mogą być różne w ramach tego samego przyporządkowania lub w poszczególnych fragmentach tego samego materiału. Na przykład stal nierdzewna z definicji jest stopem stali zawierającym co najmniej 12% chromu. Istnieją jednak stopy stali nierdzewnej o większej zawartości chromu, a proces produkcji może jeszcze bardziej zróżnicować ten skład. Mimo że wszystkie te stopy są określane jako stal nierdzewna, obróbka skrawaniem elementów o różnym składzie skutkuje odmiennymi efektami skrawania zależnymi także od indywidualnych struktur materiałów.

System pięcioboku służy nie tylko do klasyfikacji materiałów elementów obrabianych, ale stanowi źródło praktycznych wskazówek i wytycznych pozwalających operatorom lepiej zrozumieć ewentualne niezgodności między spodziewaną a faktyczną wydajnością narzędzia. System nie określa materiałów elementu obrabianego jako dobre czy złe, ale przedstawia, w jaki sposób różne kombinacje właściwości mogą zmieniać typ interakcji między elementem obrabianym a krawędzią skrawającą. Celem jest znalezienie narzędzia o właściwościach, które najlepiej pasują do właściwości materiału elementu obrabianego.

Wnioski

Wnioski

Obróbka skrawaniem ma na celu produkcję części i generowanie dochodów. Na proces obróbki skrawaniem znaczący wpływ mają właściwości materiału danej części. Dlatego można powiedzieć, że końcowe koszty zależą pośrednio lub bezpośrednio od materiału elementu obrabianego. Lepsze zrozumienie właściwości materiału elementu obrabianego pozwala zapobiec problemom i uzyskać lepszą produktywność obróbki skrawaniem, co skutkuje ekonomicznym i przynoszącym zyski procesem produkcji.

Autor: Patrick de Vos, menedżer ds. korporacyjnej edukacji technicznej, Seco Tools