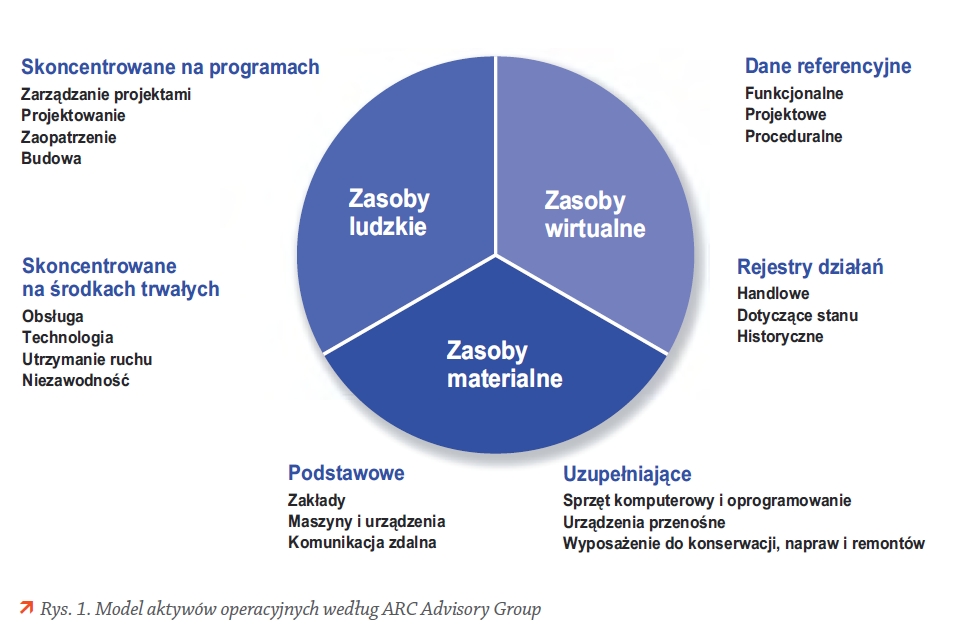

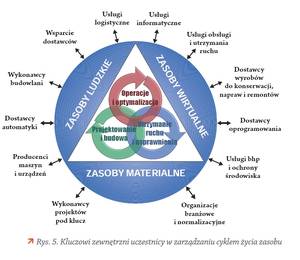

Aktywa operacyjne to nie tylko fizyczne wyposażenie widoczne podczas wizyty w zakładzie. Za fasadą maszyn i urządzeń kryją się zasoby ludzkie i informacyjne o kluczowym znaczeniu, a ich rozwój musi być zsynchronizowany z rozbudową wyposażenia na etapie projektowania, realizacji i rozruchu. W ten sposób można osiągnąć cele związane z szybkim uzyskaniem gotowości operacyjnej.

Zasoby materialne

Zasoby materialne (środki trwałe) to rzeczy widziane i dotykane przez pracowników podczas wykonywania swoich zadań. Zależnie od pełnionej roli można je zaliczyć do dwóch grup: podstawowej i uzupełniającej. Zasoby materialne podstawowe to kluczowe elementy konieczne do realizacji procesu produkcyjnego. Z kolei zasoby materialne uzupełniające to takie, które pozwalają uruchomić proces i zasoby materialne z grupy podstawowej oraz zapewniają ich działanie.

W każdej branży występują inne procesy związane z projektowaniem, zakupami, instalacją, montażem, eksploatacją oraz konserwacją zasobów materialnych. Na przykład w przemyśle rafineryjnym i metalowym projektowanie to długi i złożony proces, ponieważ maszyny i urządzenia biorące udział w procesie oraz uzupełniające konstrukcje są projektowane indywidualnie dla każdego przedsiębiorstwa. Natomiast w przypadku szpitali i lotnisk projektowanie dotyczy przede wszystkim budynku i jego rozplanowania, ponieważ większość urządzeń zapewnia rynek dostawców i w dużym stopniu wykorzystuje się standardowe wyroby.

Zasoby ludzkie

Ludzie mają kluczowe znaczenie dla wydajności środków trwałych i to niezależnie od wielkości inwestycji firmy w produkty automatyki. W większości zakładów występują krytyczne operacje, które muszą być wykonywane ręcznie, oraz zadania, których nie można zautomatyzować, takie jak kierowanie przebiegiem pracy, kontrola złożonych produktów czy naprawa sprzętu.

Organizacje nie mogą „posiadać” pracowników, ale przeznaczają znaczące inwestycje na szkolenia. Inwestycje te przepadają, kiedy pracownicy rezygnują z zatrudnienia lub przechodzą na emeryturę, i stanowią dla organizacji koszt w postaci pogorszenia się wydajności aktywów. Analogicznie podniesienie umiejętności pracownika powinno być traktowane jako inwestycja zwracająca się w postaci poprawy wydajności. Z powyższego jasno wynika, że korzystne dla organizacji jest zarządzanie inwestycjami w zasoby ludzkie zgodnie z modelem cyklu życia zasobów.

Istnieją dwie grupy zasobów ludzkich, z których każda niesie odrębne problemy przy zarządzaniu:

Zasoby ludzkie skoncentrowane na środkach trwałych są bezpośrednio powiązane z konkretną inwestycją w środki trwałe. Pozyskuje się je w ramach cyklu życia zasobów, a ich rola kończy się wraz z wycofaniem danego środka trwałego z eksploatacji. Głównym wyzwaniem dla zarządzających jest w tym przypadku zsynchronizowanie pozyskiwania i szkolenia pracowników z zakupem i rozruchem zasobów materialnych. Dotyczy to sytuacji, w której inwestycją jest nowy zakład budowany od zera lub modernizacja istniejącego zakładu poprzez instalację nowego wyposażenia.

Z kolei zasoby ludzkie skoncentrowane na programach wspierają centralne, powtarzające się działania związane z gospodarowaniem środkami trwałymi w ramach organizacji (np. zarządzanie projektami, projekt technologiczny, centra serwisowe).

W tym przypadku zarządzający muszą dopilnować, aby pracownicy mieli odpowiednie procedury i ich przestrzegali oraz aby funkcjonował program ciągłych usprawnień ich pracy.

Zasoby wirtualne

Zasoby wirtualne to informacje służące do tworzenia, eksploatacji i konserwacji zasobów materialnych organizacji, a także rozwiązania informatyczne konieczne do gromadzenia i przechowywania tych informacji oraz do administrowania nimi i ich dystrybucji.

Używając terminu „zasoby wirtualne” (zamiast prostszego pojęcia „informacje o aktywach”), uznajemy istotną rolę tych informacji w zarządzaniu aktywami oraz fakt, że organizacje powinny postrzegać informacje o swoich aktywach jako cenny zasób zasługujący na właściwą uwagę i wymagający odpowiedniego zarządzania.

Wiele osób styka się z zasobami materialnymi tylko poprzez zasoby wirtualne, więc potrzebują ich, aby znać sposób działania, diagnozować problemy oraz podnosić wydajność zasobów materialnych. Zasoby wirtualne mogą spełniać te potrzeby, pod warunkiem że będą kompletne, dokładne i elastyczne na tyle, aby użytkownicy mogli uzyskiwać dostęp do informacji oraz je wykorzystywać. W tym miejscu trzeba zaznaczyć, że ten warunek występuje na wszystkich etapach cyklu życia oraz we wszystkich programach zarządzania zasobami.

Wiele osób styka się z zasobami materialnymi tylko poprzez zasoby wirtualne, więc potrzebują ich, aby znać sposób działania, diagnozować problemy oraz podnosić wydajność zasobów materialnych. Zasoby wirtualne mogą spełniać te potrzeby, pod warunkiem że będą kompletne, dokładne i elastyczne na tyle, aby użytkownicy mogli uzyskiwać dostęp do informacji oraz je wykorzystywać. W tym miejscu trzeba zaznaczyć, że ten warunek występuje na wszystkich etapach cyklu życia oraz we wszystkich programach zarządzania zasobami.

Zasoby wirtualne muszą zawierać wszystkie informacje, jakich może potrzebować użytkownik, aby odpowiedzieć na każde rzeczowe pytanie o konkretny zasób lub jego wydajność. Dla przykładu rozważmy potrzeby osoby badającej wypadek. Nie może ona zmienić faktu, że wypadek miał miejsce, ale chce dowieść przed organami nadzoru, że organizacja dopełniła wszystkich czynności, które uznano za właściwe.

Wiązałoby się to z prezentacją danych projektowych oraz obliczeń (wskazujących, że przedsiębiorstwo wybrało właściwe urządzenia dla danego procesu), procedur eksploatacji, konserwacji i bezpieczeństwa (odpowiednich dla wybranych urządzeń) oraz historii eksploatacji, konserwacji i kontroli (dowodzących, że przestrzegano określonych procedur). Inni użytkownicy mieliby inne potrzeby informacyjne dotyczące np. modernizacji, użytkowania i konserwacji zakładu lub budowy podobnego obiektu.

Informacje, które powinno się postrzegać jako zasoby wirtualne, można podzielić na sześć użytecznych kategorii:

- funkcjonalne – przeznaczenie danego środka trwałego oraz powiązane ograniczenia lub wąskie gardła,

- projektowe – charakterystyka wykonania określonego środka trwałego zapewniająca spełnienie wymagań funkcjonalnych,

- proceduralne – wykonanie instalacji, montażu, testowania, eksploatacji i konserwacji danego środka trwałego we właściwy i bezpieczny sposób oraz wyniki wszelkich prób lub certyfikacji dotyczących tych procedur i środków trwałych,

- handlowe – koszty i harmonogramy budowy i eksploatacji zakładu oraz wszelkie umowy lub gwarancje na posiadane środki trwałe,

- dotyczące stanu – aktualny stan środka trwałego. Tego rodzaju informacje obejmują stan zaawansowania prac projektowych i budowlanych, aktualną wydajność oraz stan i plany dotyczące maszyn, urządzeń i zapasów magazynowych,

- historyczne – rejestry wszystkich działań projektowych, eksploatacyjnych i konserwacyjnych odnoszących się do danego środka trwałego w całym okresie jego eksploatacji.

Informacje można także pogrupować zależnie od tego, czy są to informacje referencyjne – wymagające pełnego zarządzania wprowadzaniem zmian – czy rejestry działań, będące transakcjami – zapisem zdarzeń i działań, które już miały miejsce, więc nie wymagają zarządzania wprowadzaniem zmian.

Zasoby wirtualne to jeden z najcenniejszych składników majątku kapitałochłonnej organizacji, a przy tym najmniej doceniany w większości programów zarządzania zasobami.

Badania konsekwentnie dowodzą, że niski poziom zarządzania jest najpowszechniejszy i co roku obarcza właścicieli/operatorów ogromnymi kosztami w postaci spadku dyspozycyjności oraz niskiej efektywności aktywów.

Zarządzanie zasobami

Przybliżywszy model zasobu, możemy przejść do omówienia problemu skutecznego zarządzania zasobami. Zasoby cechuje określony czas eksploatacji, w związku z czym dobrą nazwą dla strategii zarządzania będzie zarządzanie cyklem życia zasobów (Asset Lifecycle Management).

Przybliżywszy model zasobu, możemy przejść do omówienia problemu skutecznego zarządzania zasobami. Zasoby cechuje określony czas eksploatacji, w związku z czym dobrą nazwą dla strategii zarządzania będzie zarządzanie cyklem życia zasobów (Asset Lifecycle Management).

Pojęcie to może jednak wywoływać nieporozumienia. Czy jest to „zarządzanie zasobem w cyklu jego eksploatacji” (tak jak decydowanie o osobistych finansach lub wybór usług medycznych odpowiednio do aktualnego etapu życia)? A może jest to „zarządzanie cyklem życia zasobu” (jak w strategiach ukierunkowanych na przedłużenie okresu przydatności lub stopniową wymianę zasobu)? Oba te pojęcia mają sens, wobec czego użycie terminu „zarządzanie cyklem życia zasobu” wymaga jego doprecyzowania.

Naszą definicję rozpoczniemy od wyjaśnienia pojęcia „cykl życia” (lifecycle – termin określany także jako „okres eksploatacji”). Pojęcia „cykl życia” używamy, mówiąc o różnych etapach życia istoty żywej, takiej jak żaba czy motyl.

Wszystkie żaby i motyle przechodzą te same etapy, a pojęcie „cykl” wskazuje, że etapy te powtarzają się w każdym pokoleniu. Przeniesienie tego rozumowania na zasoby oznacza, że powinniśmy najpierw opisać charakterystyczne i kluczowe stany w „życiu” danego zasobu. Zarządzanie cyklem życia zasobu można więc zdefiniować jako zestaw strategii zarządzania używanych na poszczególnych wyodrębnionych etapach cyklu życia zasobu, przy założeniu, że ta sama strategia będzie stosowana dla każdego zasobu (w danej klasie) po osiągnięciu przez niego określonego stanu.

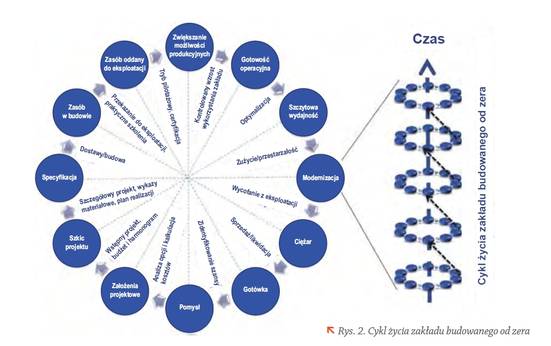

Po zdefiniowaniu pojęć wydawałoby się, że powinniśmy teraz wymienić poszczególne etapy cyklu życia, przez które przechodzą wszystkie zasoby w okresie eksploatacji. Nie ma jednak jednego modelu cyklu życia, który stosowałby się do wszystkich przypadków. Podobnie jak żaby i motyle, także i różne klasy zasobów charakteryzują się innymi etapami cyklu życia, wymagającymi indywidualnego traktowania. Możemy jednak zaoferować pewne ogólne wytyczne do tworzenia modeli cyklu życia zasobów, omawiając cykl życia typowego zakładu budowanego od zera.

Na rysunku 2 przedstawiono cykl życia nowo budowanego zakładu, zachowujący pewne analogie do cyklu życia człowieka. „Życie” zakładu zaczyna się jako pomysł związany z pewną szansą lub wewnętrzną potrzebą organizacji. W wielu organizacjach funkcjonuje proces odsiewania dobrych pomysłów od złych – w naszym modelu cyklu życia został on odzwierciedlony w postaci stanów „założenia projektowe” i „szkic projektu”. Pomysły pojawiające się na tych etapach są przekształcane w „specyfikację”, „zasób w budowie” i wreszcie „zasób oddany do eksploatacji”, który można porównać do noworodka wśród środków trwałych.

Nowo oddany do eksploatacji zakład może być wyposażony we wszelkie potrzebne maszyny i urządzenia, ale z pewnością nie jest jeszcze gotowy do rozpoczęcia pełnej produkcji. Stanie się on kompletnym zakładem dopiero wtedy, kiedy jego zasoby materialne zostaną połączone z zasobami ludzkimi i wirtualnymi. Łączenie zasobów materialnych, ludzkich i wirtualnych wymaga czasu oraz wsparcia ze strony zespołu projektowego/budowlanego w okresie przejściowym. Początkowo zasób materialny jest wykorzystywany tylko w trybie pilotażowym, podczas gdy pracownicy podnoszą swoje umiejętności, udoskonala się procedury, dostosowuje systemy oraz wytwarza i certyfikuje różne elementy wyposażenia.

Nowo oddany do eksploatacji zakład może być wyposażony we wszelkie potrzebne maszyny i urządzenia, ale z pewnością nie jest jeszcze gotowy do rozpoczęcia pełnej produkcji. Stanie się on kompletnym zakładem dopiero wtedy, kiedy jego zasoby materialne zostaną połączone z zasobami ludzkimi i wirtualnymi. Łączenie zasobów materialnych, ludzkich i wirtualnych wymaga czasu oraz wsparcia ze strony zespołu projektowego/budowlanego w okresie przejściowym. Początkowo zasób materialny jest wykorzystywany tylko w trybie pilotażowym, podczas gdy pracownicy podnoszą swoje umiejętności, udoskonala się procedury, dostosowuje systemy oraz wytwarza i certyfikuje różne elementy wyposażenia.

Po opanowaniu podstaw kompletny zakład przechodzi do etapu zwiększania możliwości produkcyjnych poprzez kontrolowane podnoszenie produkcji, umożliwiające organizacji testowanie swojej sprawności w coraz bardziej wymagających okolicznościach. Przejście od etapu zwiększania możliwości produkcyjnych do etapu gotowości operacyjnej oznacza, że działający zakład ostatecznie uznano za gotowy do pełnego uczestnictwa w planach biznesowych właściciela/operatora. W tym momencie najważniejsze staje się optymalizowanie wydajności zakładu i utrzymanie tego stanu przez możliwie długi czas.

Różne części zużywają się w różnym tempie, w związku z czym powstaje wiele projektów inwestycji na bazie istniejącej już infrastruktury. Warto zauważyć, że wpływa to na wszystkie aspekty aktywów operacyjnych, włącznie z zasobami materialnymi, ludzkimi i wirtualnymi. Grubość ścian rur i zbiorników maleje na skutek korozji, operatorzy i technicy z wiekiem tryskają coraz mniejszą energią i pomysłami, a programy prewencyjnego utrzymania ruchu przestają wystarczać do zapobiegania poważnym awariom. Potrzebę wymiany zasobów należy więc przewidzieć i uwzględnić w strategiach dla wczesnych etapów cyklu życia.

W pewnym momencie nie daje się opłacalnie utrzymywać wydajności zakładu, wobec czego jest on wycofywany z eksploatacji i staje się ciężarem dla właściciela/operatora. Zarządzanie zasobem na tym etapie wymaga zupełnie innych umiejętności: zapewnienia maksymalnej wartości pozostałego wyposażenia, bezpiecznego usunięcia i utylizacji niebezpiecznych odpadów oraz zwolnienia pracowników z zachowaniem profesjonalizmu i standardów akceptowanych przez lokalną społeczność.

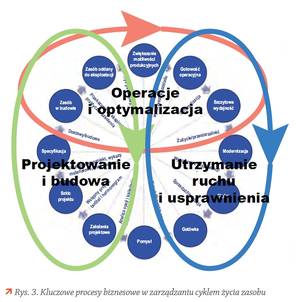

Nasz model cyklu życia składa się z 12 etapów, natomiast na rysunku 3 przedstawiono je jako naturalnie wpisujące się w trzy ciągłe procesy biznesowe występujące w każdej kapitałochłonnej organizacji: projektowanie i budowa, operacje i optymalizacja oraz utrzymanie ruchu i usprawnienia. Dwa ostatnie procesy często traktuje się łącznie jako operacje i utrzymanie ruchu, jednak naszym zdaniem najlepszym rozwiązaniem jest traktowanie ich odrębnie.

Chociaż osoby odpowiedzialne za operacje mogą podlegać tej samej jednostce organizacyjnej co pracownicy utrzymania ruchu, ich interesy i cele nie są tożsame. Operatorzy odpowiadają za wykorzystanie środków trwałych do wytwarzania wyrobów lub świadczenia usług. Swoją wydajność mierzą oni względem produktu – na podstawie takich kryteriów, jak liczba, jakość i koszt jednostkowy. Z kolei pracownicy utrzymania ruchu są odpowiedzialni za zapewnienie dyspozycyjności środków trwałych oraz ich funkcjonowania zgodnie ze specyfikacją projektową. Ich skuteczność mierzy się względem samego środka trwałego na podstawie takich kryteriów, jak dyspozycyjność, zgodność ze specyfikacją, okres przydatności do użytkowania itp.

W naszym modelu rozbiliśmy więc operacje i utrzymanie ruchu na dwa procesy, natomiast wszystkie działania związane z przetwarzaniem pomysłów na fizyczne rozwiązania umieściliśmy w jednym globalnym procesie, określonym jako projektowanie i budowa. Dla uniknięcia nieporozumień terminologicznych warto zaznaczyć, że nasz proces projektowania i budowy obejmuje wszystkie działania dotyczące planowania i dokumentacji inwestorskiej z wielu tradycyjnych modeli.

Taka klasyfikacja odzwierciedla zaobserwowany przez nas sposób, w jaki wielu właścicieli/operatorów organizuje zakresy odpowiedzialności, oraz uwzględnia fakt, że wiedza o projektowaniu, budowie oraz zarządzaniu projektami odgrywa główną rolę w procesach szacowania i planowania inwestycji.

Rolę każdego z tych procesów biznesowych określają etapy cyklu życia zasobu, które obejmuje dany proces. Analogicznie zakres odpowiedzialności dotyczy wszystkich postaci zasobów występujących na tych etapach, tzn. zasobów materialnych, ludzkich i wirtualnych.

W tradycyjnych modelach często przyjmuje się, że proces projektowania i budowy odpowiada za zaopatrzenie w materiały i zbudowanie zakładu. W naszym modelu podkreślamy jednak fakt, że zakres odpowiedzialności w tym procesie obejmuje także zarządzanie wszystkimi informacjami utworzonymi lub zgromadzonymi na tych etapach. Mają one zapewnić pozyskanie części zapasowych przed terminem przekazania do eksploatacji, instalację i uruchomienie systemów informatycznych do obsługi pracy i utrzymania ruchu w zakładzie ze wszystkimi potrzebnymi danymi, udostępnienie procedur dla operatorów i techników utrzymania ruchu w terminie umożliwiającym ich przeszkolenie przed przekazaniem zakładu do eksploatacji itp.

Jak wskazano na rysunku 3, zakresy odpowiedzialności na poszczególnych etapach cyklu życia w pewnych punktach nakładają się. Podkreśla to fakt, że trzy opisane procesy biznesowe muszą być przystosowane do współdziałania na wspólnych etapach. Wymaga to zsynchronizowania działań, prawidłowego zdefiniowania ról i zakresów odpowiedzialności – bez pozostawiania nieprzypisanych nikomu zadań – oraz zapewnienia płynnego przepływu informacji.

Kolejna uwaga: te same procesy dotyczą wszystkich zasobów organizacji. Tej przesłanki nie uwzględniają tradycyjne modele skupiające się wyłącznie na jednym zakładzie. Wprawdzie niektóre osoby realizujące trzy wymienione procesy mogą być przypisane tylko do konkretnych projektów lub zasobów, to jednak same procesy nie są przypisane do projektu lub zakładu. Są one ogólnofirmowymi strategiami stosowanymi podczas każdej inwestycji w środki trwałe i powinny być zarządzane tak, jak programy ogólnofirmowe, poza kontekstem danego projektu lub zakładu.

Ma to istotne znaczenie dla osób opracowujących program zarządzania cyklem życia zasobów. Po pierwsze, inwestycja w podniesienie wydajności jakiegoś procesu ma globalny wpływ na wszystkie istniejące zakłady i przyszłe projekty. Po drugie, w przeciwieństwie do jednorazowych projektów programy ogólnofirmowe są realizowane stale i poddają się procesowi ciągłych usprawnień. Obowiązkiem osób zarządzających poszczególnymi procesami jest więc gromadzenie i udostępnianie informacji i doświadczeń z jednego projektu lub zakładu w celu usprawniania działań w innych projektach i zakładach.

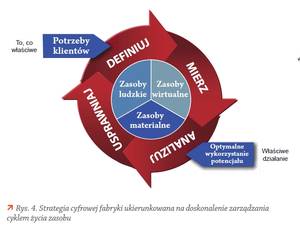

Cyfrowa fabryka – strategia doskonalenia

Wcześniej omówiliśmy główne problemy zarządzania cyklem życia zasobów oraz kluczowe elementy, które należy uwzględnić w skutecznym programie. Wciąż jednak brakuje jednego elementu – strategii wskazującej konieczne działania i zapewniającej sukces firmie. Czy warto po prostu pracować więcej niż inni? A może raczej warto zrobić coś inteligentniejszego, co zapewni przewagę konkurencyjną? Jakiego magicznego składnika nam brakuje?

Naszym zdaniem, takim magicznym składnikiem jest technika. Najnowsze postępy w analityce, modelowaniu i symulacji umożliwiły każdej osobie zaangażowanej na dowolnym etapie cyklu życia zasobu mierzenie wydajności, analizowanie jej w celu wykrycia ograniczeń oraz przygotowywanie optymalnych usprawnień. Jest to jednak możliwe tylko jeśli właściciele/operatorzy dostrzegają ten potencjał, wykorzystują go jako sposób na udoskonalenie zarządzania cyklem życia zasobów oraz przeprowadzają niezbędne inwestycje w zasoby materialne i wirtualne.

W tej strategii, określanej przez nas mianem cyfrowej fabryki (rys. 4), głównym czynnikiem umożliwiającym i przyspieszającym uzyskanie modelu operacyjnej doskonałości w zakresie ciągłych usprawnień, według ARC Advisory Group, jest technika. Doskonałość w zarządzaniu cyklem życia zasobu można zagwarantować, stosując sprawdzone metody uzyskiwania ciągłych usprawnień. Pojawiają się one szybciej niż u konkurencji dzięki wykorzystaniu pełnego potencjału techniki, a utrzymanie pozycji lidera jest możliwe poprzez konsekwentne wykorzystywanie aktualnie najlepszych rozwiązań w dziedzinie zarządzania danymi, modelowania i symulacji.

To właśnie wirtualny zasób, który omówiliśmy wcześniej, zawiera informacje potrzebne do uruchomienia cyfrowej fabryki. Technika służąca do analizowania i wykorzystywania tych informacji w celu wydajniejszego zarządzania cyklem życia zasobów ma wiele postaci. Są to między innymi:

- aktywne modele trójwymiarowe, umożliwiające symulację fizycznych instalacji i etapów obróbki materiałów do wytworzenia końcowych produktów,

- trójwymiarowe modele rzeczywistości wirtualnej zakładów i wyposażenia, umożliwiające symulację działań operatorów obsługujących maszyny i urządzenia o krytycznym znaczeniu oraz techników utrzymania ruchu,

- modele procesów o wysokim stopniu wierności, odzwierciedlające podstawowe operacje w zakładzie i umożliwiające symulację nowych strategii sterowania oraz alternatywnych przepływów materiałów,

- czujniki w trybie on-line, stale monitorujące wydajność procesów i zasobów w czasie rzeczywistym, wykrywające aktualne problemy i informujące o nich lokalnych operatorów i zdalnych specjalistów, a także automatycznie inicjujące regulację procesów w celu stabilizowania operacji, uniknięcia dużych zakłóceń i umożliwienia kontrolowanych wyłączeń związanych z naprawami i modyfikacjami,

- wszechstronne narzędzia analityczne umożliwiające wielopoziomową i wieloaspektową analizę danych, porównywanie różnych danych dla danego przypadku, porównywanie wzorców wydajności w kolejnych okresach, rozpoznawanie wzorców oraz analizę wariantową różnych scenariuszy utrzymania ruchu i obsługi.

Tym narzędziom oraz sposobom, w jaki za ich pomocą właściciele/operatorzy mogą udoskonalić zarządzanie cyklem życia zasobów, będą poświęcone przyszłe raporty ARC Advisory Group. Już teraz dostępnych jest wiele rozwiązań technicznych, a właściciele/operatorzy dostrzegający potencjał cyfrowej fabryki zaczynają wdrażać zaprezentowane koncepcje w swoich zakładach. Wierzymy, że w przyszłości takie firmy staną się liderami w zarządzaniu cyklem życia zasobów, a firmy, które zbyt późno docenią omawiane podejście, będą miały dużo więcej do nadrobienia.

Zdumiewające perspektywy

Naszym pierwszym celem podczas opracowywania nowego modelu zarządzania cyklem życia zasobów była pomoc w zrozumieniu rzeczywistych problemów i szans, przed którymi stoją osoby zarządzające inwestycjami w środki trwałe. Drugim celem było zasugerowanie możliwych działań usprawniających i przekazanie organizacjom podstaw do tworzenia strategii służących poprawie aktualnej sytuacji. Mamy nadzieję, że niniejszy raport poszerzył wiedzę czytelników, jednak byłby on niepełny, gdybyśmy pominęli istotne fakty dotyczące kosztów i szans.

Większość problemów, z którymi borykają się właściciele/operatorzy w zarządzaniu cyklem życia zasobów, nie są ani nowe, ani rozpoznawane wyłącznie przez specjalistów ARC Advisory Group. Badania pokazują, że organizacje mogą zaoszczędzić od 2 do 3% kosztów instalacji oraz zwiększyć o kilka procent wskaźnik rentowności aktywów tylko poprzez sprawniejsze zarządzanie informacjami o zasobach.

Przy wartości inwestycji w nowoczesne zakłady liczonej w miliardach USD właściciele/operatorzy mogą więc liczyć na znaczące korzyści. Odpowiednie działania mogły już zostać podjęte, a inwestycje w przedstawione techniki znajdują coraz szersze uzasadnienie.

Artykuł pod redakcją Michała Andrzejczaka

Autor: Sid Snitkin, ARC Advisory Group