Jest wiele sposobów pomiaru poziomu materiału w zbiorniku, jednak muszą być one odpowiednio dobrane do danego zastosowania. W artykule zostaną omówione najważniejsze czynniki wpływające na pomiar poziomu materiałów sypkich w zbiornikach i zasobnikach.

Firmy przetwarzające stałe materiały sypkie muszą dokonywać pomiaru poziomu w zbiornikach i zasobnikach, podobnie jak ma to miejsce w przypadku materiałów płynnych. Jednakże istnieją oczywiste różnice, które sprawiają, że zadanie to jest o wiele trudniejsze, gdy chce się uzyskać dokładny objętościowy lub masowy pomiar dla materiałów stałych. Największą różnicą jest sposób zachowania się materiałów stałych, a dokładniej – brak płynięcia, w przeciwieństwie do substancji ciekłych.

Niektóre z ciał stałych są na tyle sypkie, że występują jako osobne cząstki. Zdarza się, że materiał się zbryla, ale głównym założeniem jest, że taki materiał może być przesypywany (przynajmniej w większości przypadków). Jeżeli zbiornik jest całkowicie wypełniony materiałem, wówczas pojawiają się większe problemy niż tylko pomiar objętości czy poziomu.

Poszukiwanie poziomu materiału stałego

Ciecze, nawet te o wysokiej lepkości, dążą do wyrównania poziomu w zbiorniku. Ciała stałe z kolei formują stosy. Jeżeli materiał dostarczany jest do zbiornika przewodem bądź rynną, najwyższy poziom materiału będzie zawsze bezpośrednio pod podajnikiem.

Różnica pomiędzy najwyższym a najniższym punktem w zbiorniku może być duża lub mała, w zależności od rodzaju materiału i innych czynników.

Charakterystyka formowania się stosu określana jest za pomocą kąta tarcia wewnętrznego szkieletu ziarnowego, który określa, jak strome zbocze stosu może powstać, zanim cząstka zsunie się niżej (tabela 1). Cząstki granulatu do produkcji tworzyw sztucznych nie tworzą wysokich stosów, ponieważ ich okrągłe drobiny z łatwością zsuwają się po zboczu stosu. Inne produkty, nawet gdy nie są lepkie, mogą tworzyć większe stosy, ze względu na rozmiar cząstek lub naturalną kohezję. W większości przypadków materiały charakteryzują się kątem tarcia wynoszącym 30–45°. Nawet mokry piasek, poruszający się swobodnie, nie uformuje zbocza o kącie większym niż 45°.

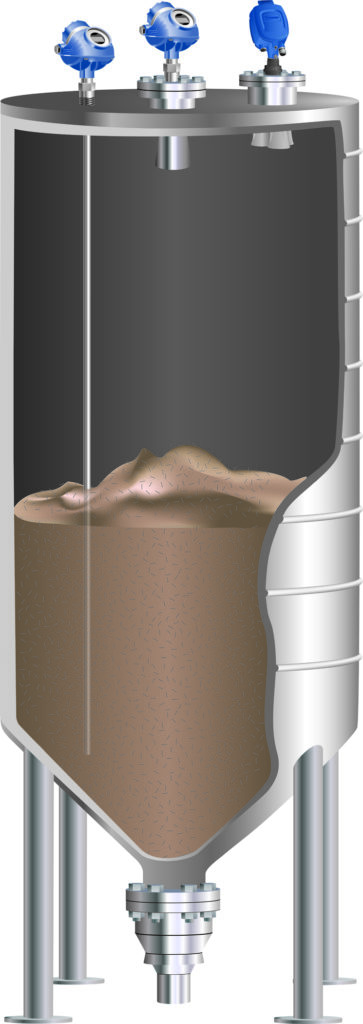

Wyobraźmy sobie okrągły zbiornik z dnem w kształcie stożka, jak pokazano na rys. 1. Napełniany jest z rury znajdującej się na górze, w równej odległości pomiędzy środkiem a ścianą zbiornika. Ujście na dole zbiornika znajduje się na środku, a ścianki stożka tworzą kąt 45°. Gdy zbiornik jest napełniany, materiał gromadzi się pod przewodem doprowadzającym i rozchodzi się na boki. Gdy zakończy się doprowadzanie materiału, w zbiorniku pozostanie stożkowy stos, ze ściankami nachylonymi pod kątem tarcia wewnętrznego materiału. Najniższy poziom materiału w zbiorniku będzie blisko ścianek zewnętrznych, najdalej od punktu zsypu. Gdy ujście zbiornika zostanie otworzone, materiał bezpośrednio nad otworem spustowym zostanie wysypany, tworząc dziurę zasypywaną przez górne partie materiału.

Trzy technologie pomiaru poziomu ciał stałych

Techniki pomiaru ciał sypkich polegają głównie na pomiarze odległości w kierunku pionowym w zbiorniku, a osprzęt pomiarowy znajduje się na wieku zbiornika i skierowany jest w dół. Trzy rodzaje przyrządów pomiarowych to: sensor z falowodem, radar bezkontaktowy oraz czujnik ultradźwiękowy.

Każdy z nich ma indywidualne cechy związane z tym, w jaki sposób odzwierciedla charakterystykę ciał sypkich. W normalnych warunkach wszystkie trzy pomiary dokonywane są w oparciu o czas, w jakim sygnał wysyłany w stronę materiału odbija się od niego i powraca do czujnika.

W czujniku radarowym z falowodem mierzony jest tylko niewielki punkt, o średnicy 2,5–5 cm materiału otaczającego rurkę czujnika. Przyrząd nie potrafi stworzyć obrazu całej powierzchni za pomocą jednego punktu, ale w niektórych zastosowaniach jeden punkt może w zupełności wystarczyć. Radar bezkontaktowy i czujniki ultradźwiękowe potrafią odczytać większy zakres powierzchni, ale wciąż mogą dostarczać niekompletny obraz. Czy dana metoda jest wystarczająca, zależy od potrzeb procesu.

Poznaj ograniczenia czujników pomiarowych

Przyrządy z falowodem, jak widać na rys. 1, wyposażone są w sondę zaprojektowaną w taki sposób, by zagłębiać się w materiał. Sygnał wysyłany przez czujnik porusza się wzdłuż sondy, napotyka powierzchnię materiału i powraca do czujnika, pozwalając na bardzo dokładny pomiar odległości materiału od czujnika. W porównaniu z radarem bezkontaktowym sygnał porusza się wzdłuż falowodu, co jest zaletą w przypadku dielektrycznych zastosowań (materiały nieprzewodzące prądu elektrycznego).

Niektóre sondy wykonane są z materiałów elastycznych, a inne ze sztywnych rurek. Sondy podatne są lepszym rozwiązaniem w przypadku ciał stałych z uwagi na to, że gdy materiał zacznie się poruszać podczas napełniania lub opróżniania zbiornika, siły pochodzące od materiału mogą zgiąć lub złamać sztywną sondę.

Siła ściskająca generowana jest na skutek zanurzenia sondy w głąb materiału, prowadząc do znacznych naprężeń ściskających podczas napełniania zbiornika lub rozładunku. Sonda może zostać wyrwana z obudowy czujnika lub, co gorsza, dobrze zamocowany czujnik może spowodować otwarcie się wieka zbiornika. Jednakże siła ta może zostać obliczona, co pozwoli zapobiec takiej sytuacji. W zależności od materiału częste ruchy samego materiału blisko sondy nierzadko powodują jej zużycie cierne. Jednak w przypadku właściwego zastosowania czujnik z falowodem może być rozwiązaniem bardzo dokładnym, a przy tym uzasadnionym ekonomicznie.

Dielektryki i gęstość nasypowa

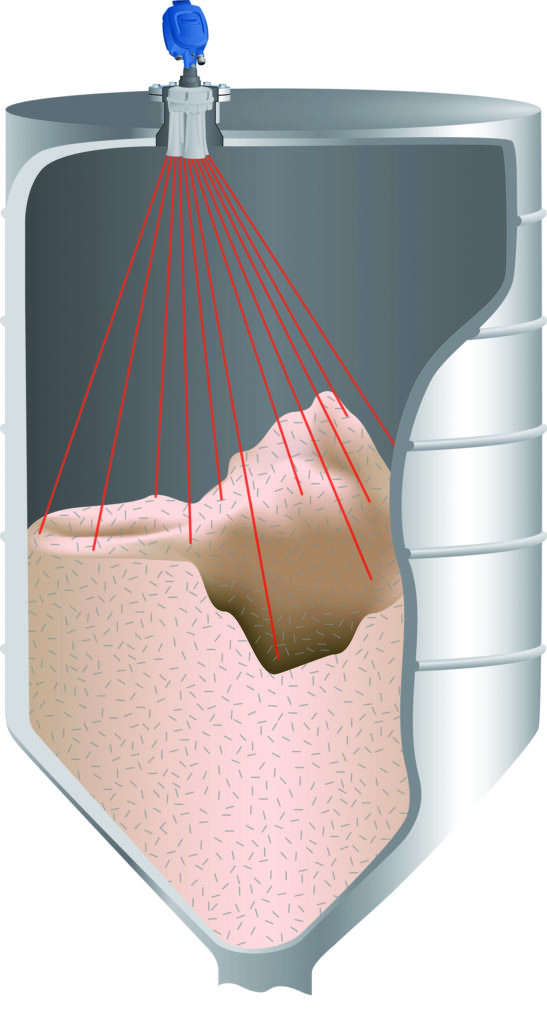

Radar bezkontaktowy i oprzyrządowanie ultradźwiękowe wykorzystuje zjawisko rozsyłania sygnału przez powietrze, aż sygnał dotrze do czoła materiału, po czym mierzony jest czas odbicia fali (rys. 2). Dokładność pomiaru zależy od siły i powtarzalności powracającego sygnału. Podstawową różnicą między czujnikiem ultradźwiękowym a radarowym jest zdolność do wytworzenia mocnego sygnału. Przyrządy radarowe wykorzystują zjawisko względnej przenikalności elektrycznej materiału, a przyrządy akustyczne – gęstości nasypowej.

W przypadku radaru bezkontaktowego emitowany jest sygnał elektromagnetyczny. Gdy sygnał napotka materiał o zmiennej przenikalności elektrycznej, część energii fali elektromagnetycznej jest odbijana. Tę granicę stanowi miejsce styku powietrza w zbiorniku ze znajdującym się w nim materiałem, który może być zarówno ciekły, jak i stały. Im wyższa wartość przenikalności elektrycznej materiału, tym mocniejsze odbicie fali.

Kąt stożka powierzchni materiału stanowi problem przy pomiarach poziomu materiałów stałych. Jeżeli powierzchnia materiału jest płaska, sygnał odbijany jest bezpośrednio do przyrządu pomiarowego, lecz jeżeli sygnał napotka zbocze, część sygnału może być odbita w stronę ścianki zbiornika i nie zostać wychwycona przez czujnik. Jednakże w większości przypadków ilość sygnału odbijanego w stronę czujnika jest wystarczająca, zapewniając możliwość odczytu poziomu, lecz w przypadku materiału o niskiej przenikalności elektrycznej i dużym kącie tarcia odczyt może być utrudniony. Odpowiednie algorytmy w przyrządach oraz paraboliczne anteny mogą być pomocne przy prowadzeniu pomiarów materiałów stałych.

Pomiary akustyczne mają podobną charakterystykę, aczkolwiek są między nimi pewne różnice. Fala dźwiękowa wysyłana przez przyrząd pokonuje drogę w powietrzu, zanim dotrze do czoła materiału w zbiorniku lub jego ścianek bocznych. Siła odbicia fali jest określona przez gęstość nasypową, czyli masę materiału w określonej przestrzeni. Oznacza to, że jeśli powierzchnia materiału jest puszysta, absorbuje więcej energii fali dźwiękowej, a odbicie fali jest słabsze.

Również w tym przypadku sytuacje, w których stanowi to poważne wyzwanie, bywają bardzo rzadkie, ale warto pamiętać o tym w przypadku niektórych problematycznych materiałów. Ponieważ szerokość fali jest większa niż przy czujnikach radarowych, przyrząd może otrzymywać informacje o średniej wysokości całej powierzchni, jaką mierzy.

W niektórych zbiornikach poziom informacji jest na tyle dokładny, że pozwala to na określenie poziomu zawartości zbiornika z dokładnością wynoszącą 5%, jednakże zbiorniki o bardzo dużych rozmiarach będą potrzebować kilku czujników, by uzyskać podobną dokładność pomiaru.

Lydia Miller – Senior Marketing Engineer w zespole Rosemount Process Level w firmie Emerson Process Management.