Przy doborze silnika indukcyjnego prądu przemiennego należy zwrócić uwagę na napięcie zasilania, moc i uwarunkowania aplikacyjne. W przypadku zastosowania napędu o zmiennej częstotliwości trzeba pamiętać o dwóch najważniejszych czynnikach.

Silniki prądu przemiennego są często nieprawidłowo dobrane do maszyny, z którą współpracują. Zgodnie z zasadą „jeden rozmiar do wszystkich zastosowań” wybór zwykle zależy jedynie od napięcia, mocy i prędkości obrotowej. Jednakże istnieje jeszcze wiele innych parametrów i czynników, jak napięcie zasilania, moc znamionowa mechaniczna oraz uwarunkowania konkretnej aplikacji, w której silnik będzie pracował. Warto zawsze zadać sobie pytanie: jaki jest cel instalacji silnika oraz w jaki sposób może się on przyczynić do usprawnienia działania fabryki i zwiększenia jej efektywności?

Podstawowe informacje o warunkach pracy silnika indukcyjnego

Pierwszym podstawowym kryterium doboru silnika są parametry robocze: napięcie zasilania, moc znamionowa i prędkość obrotowa w danej aplikacji. Innym ważnym kryterium jest rodzaj obudowy. Czy silnik jest wyposażony w uchwyty montażowe, flansze na końcu napędu, czy może ma oba rodzaje mocowań? Jakie są warunki środowiskowe w miejscu pracy? Czy możliwy jest kontakt z deszczem lub wodą? Czy kurz lub brud stanowią zagrożenie dla silnika? W takich przypadkach odpowiednim wyborem może być zastosowanie silnika typu TEFC (obudowa zamknięta z wentylatorem) lub typu TENV (obudowa zamknięta, niewentylowana). Jeśli środowisko pracy jest suche i czyste, wystarczająca może być obudowa typu ODP.

Założenia pracy falownika

Dzięki ofertom lokalnych dostawców energii elektrycznej oraz korzyściom płynącym z możliwości zmiany prędkości obrotowej silnika napędy o zmiennej częstotliwości są coraz częściej spotykaną metodą sterowania silnikami elektrycznymi. W przypadku zastosowania napędu VFD należy zwrócić szczególną uwagę na sygnały zakłóceń generowane przez te urządzenia. Silnik wyposażony w napęd VFD musi spełnić kilka warunków, z czego poniższe dwa czynniki wydają się najważniejsze.

Napięcie znamionowe uzwojenia

Napięcie może się wahać od 1000 do 1600 V, jednak najczęstszą spotykaną wartością jest 1200 V. Im większa fizyczna odległość między napędem a silnikiem, tym większe skoki napięcia docierające do silnika. Silnik z napięciem uzwojenia 1600 V powinien – według NEMA MG-1 2003, Część 31, Sekcja 4 – wytrzymać przepięcie koronowe (CIV) o wartości do 1600 V (wytrzymałość na wyładowania koronowe).

Stosunek znamionowej prędkości obrotowej do minimalnej prędkości obrotowej przy stałym momencie obrotowym, który jest zwykle oznaczany „xx:1 CT”

Parametr ten określa, z jaką minimalną prędkością obrotową może pracować silnik, generując moment obrotowy o takiej samej wartości jak przy prędkości znamionowej. Poniżej tej wartości moment obrotowy generowany przez silnik się zmniejsza.

Posłużmy się przykładem silnika o mocy 7,5 kW z prędkością obrotową 1800 obr./min. Silnik ten generuje moment obrotowy 40 Nm przy prędkości znamionowej ok. 1800 obr./min.

Jeżeli jego stosunek CT wynosi 10:1, oznacza to, że ten sam moment obrotowy może być generowany przy 180 obr./min.

Jeśli wartość parametru CT wynosi 1000:1, to jest w stanie generować moment obrotowy równy 40 Nm przy prędkości obrotowej 1,8 obr./min.

Warto jednak przy tym zastanowić się, w jaki sposób silnik utrzymuje niską temperaturę, jeśli ma zamontowany na wale wentylator, ale jego wał porusza się zaledwie z ułamkiem znamionowej prędkości obrotowej. Taki wentylator nie wymusza prawidłowego obiegu powietrza przy niskiej prędkości obrotowej. Jeżeli silnik pracuje z małą prędkością obrotową i wytwarza wysoki moment obrotowy przez dłuższy czas, silnik będzie generować dużo ciepła. Wówczas należy rozważyć zastosowanie silnika z zewnętrznym chłodzeniem/nadmuchem.

Dmuchawa ma swój własny silnik sterowany niezależnie od napędu VFD. Przepływ powietrza przez silnik jest stały i wystarczy, aby go schłodzić, nawet przy małej lub zerowej prędkości obrotowej.

Moc kontra moment obrotowy

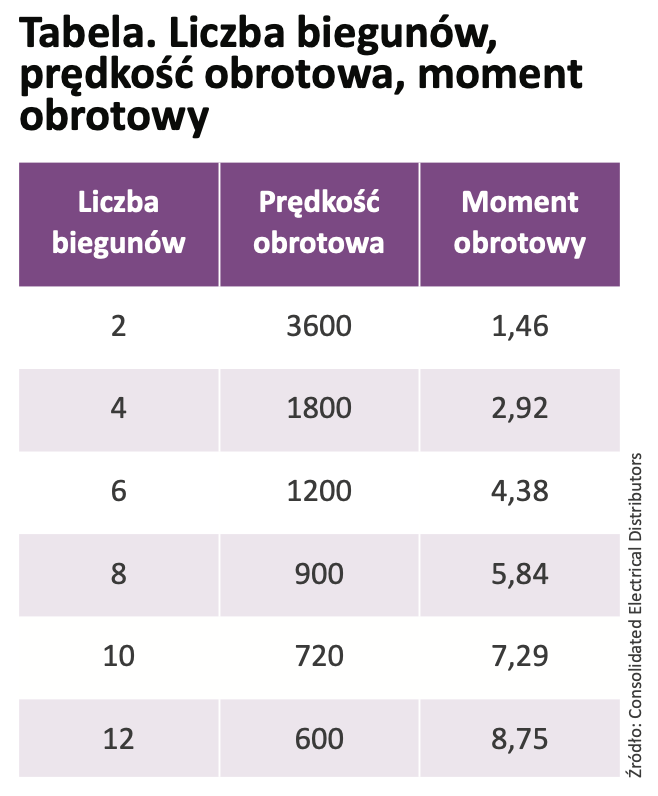

Znamionowa prędkość obrotowa to kolejny parametr istotny podczas doboru silnika prądu przemiennego. Często spotykane są

silniki dwubiegunowe (3600 obr./min) oraz czterobiegunowe (1800 obr./ min). Istnieją również 6-, 8- oraz 12-biegunowe silniki (odpowiednio 1200 obr./min,

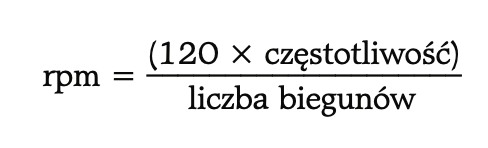

900 obr./min, 600 obr./min). Prędkość znamionowa silnika jest związana z liczbą biegunów silnika, zgodnie ze wzorem:

Uogólniając, wraz ze wzrostem liczby biegunów wzrasta rozmiar i koszt silnika.

Użytkownikowi może też zależeć na zmianie prędkości obrotowej w moment, w zależności od aplikacji. Gdy rośnie prędkość silnika, maleje jego moment obrotowy. To zjawisko zachodzi również w skrzyniach biegów lub napędach pasowych/łańcuchowych. Tę zależność przedstawia równanie:

Uwzględniając zastosowaną przekładnię, należy tak dobrać moc silnika i jego prędkość znamionową, by osiągnąć zamierzony cel, którym jest zmniejszenie kosztu sprzętu, jego rozmiarów i czasu niezbędnego na wymianę elementów napędu.

Charlie Medinger – Power Technical Consultant w firmie Consolidated Electrical Distributors.