Sensory drgań należą do elementów używanych w systemach predykcji uszkodzeń wielu maszyn. Szczególną grupę ich zastosowań stanowią systemy napędowe.

![Tabela 1. Charakterystyka podstawowych wielkości fizycznych używanych do oceny poziomu drgań [5, 6, 7]](https://www.utrzymanieruchu.pl/wp-content/uploads/2018/07/RTEmagicP_czujniki_tab01.jpg)

Tabela 1. Charakterystyka podstawowych wielkości fizycznych używanych do oceny poziomu drgań [5, 6, 7]

Skuteczność diagnostyki drganiowej zależy od wielu czynników, jednak do najważniejszych należy zaliczyć poprawność doboru oraz montażu czujników pomiarowych.

Dobór typu czujnika do aplikacji

Drgania wywołują w elementach maszyn występowanie zmiennych naprężeń oraz postępujących za nimi odkształceń. Skutkują również występowaniem uszkodzeń wtórnych, tj. awarii wynikających z nieprawidłowości pracy spowodowanych przez następstwa wtórnego działania drgań. Długotrwałe oddziaływanie zmiennych naprężeń objawia się przekroczeniem granicy zmęczenia materiału, a w konsekwencji prowadzi do uszkodzenia podzespołów konstrukcyjnych maszyn. W aplikacjach napędowych najczęściej uszkodzeniom ulegają wały, wirniki silników, łożyska, uszczelnienia wałów oraz łożysk, przekładnie zębate, sprzęgła oraz śruby mocujące ustrój mechaniczny [1, 2, 3, 4].

Spośród omawianej grupy czujników pomiarowych drgań możliwe jest wyodrębnienie sensorów: prędkości, przyspieszenia oraz przemieszczenia. Na wybór typu czujnika przeznaczonego do konkretnej aplikacji wpływa wiele czynników zależnych od parametrów oraz charakterystyki pracy maszyny (tabela 1).

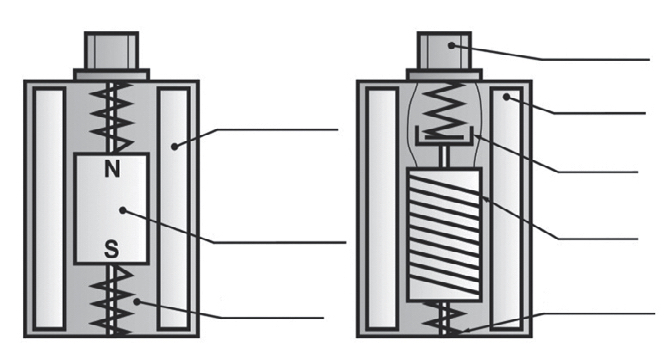

Budowę podstawowych grup czujników drgań przedstawiono na rys. 1-3.

![Rys. 1–3. Budowa czujników drgań: czujnika prędkości typu magnes na cewce (1), czujnika prędkości typu cewka na magnesie (2), akcelerometru (3) [6, 7, 8].](https://www.utrzymanieruchu.pl/wp-content/uploads/2018/07/RTEmagicP_czujniki_rys1-3.jpg)

Rys. 1–3. Budowa czujników drgań: czujnika prędkości typu magnes na cewce (1), czujnika prędkości typu cewka na magnesie (2), akcelerometru (3) [6, 7, 8].

Czujniki wiroprądowe należą do grupy sensorów bezkontaktowych i służą do pomiarów przemieszczeń [7, 9]. Zbudowane są z cewki, która jest nawinięta na pręt z nieprzewodzącego materiału (ceramika lub tworzywo sztuczne) oraz układu oscylatora (demodulatora). Zasada działania oparta jest na zmianie indukcyjności w cewce pomiarowej, spowodowanej oddziaływaniem prądów wirowych (które są generowane przez obracający się wał). Wysoka częstotliwość prądu dostarczonego do cewki wytwarza szybkozmienne pole magnetyczne, które powoduje generowanie prądów wirowych pod powierzchnią wału. Wraz ze zmniejszaniem się odległości czujnika od badanego wału następuje proporcjonalne zmniejszenie amplitudy oscylacji. Tak modulowany sygnał jest przetwarzany przez demodulator na sygnał niskoczęstotliwościowy, proporcjonalny liniowo do mierzonej odległości. Czujniki wiroprądowe używane są do kontroli przemieszczenia elementów ruchomych (z zastrzeżeniem, że zostały one wykonane z materiałów przewodzących, takich jak stal, miedź, aluminium) względem stojanów lub korpusów.

Czujnik do pomiaru prędkości drgań (rys. 1-2) składa się z następujących elementów:

-> sztywnego układu mocującego,

-> cewki przymocowanej do wewnętrznej części obudowy czujnika,

-> magnesu stałego zamocowanego na podatnej sprężynie,

-> układu tłumiącego (umożliwiającego obniżenie amplitudy częstości drgań własnych układu czujnika).

![Tabela 2. Zestawienie wad oraz zalet czujników do pomiaru charakterystyk drganiowych maszyn [6, 7, 8]](https://www.utrzymanieruchu.pl/wp-content/uploads/2018/07/RTEmagicP_czujniki_tab02.jpg)

Tabela 2. Zestawienie wad oraz zalet czujników do pomiaru charakterystyk drganiowych maszyn [6, 7, 8]

Rolę układu tłumiącego pełni najczęściej czynnik płynny (tj. olej syntetyczny) lub układ elektryczny (tzw. cewka korygująca). Czujniki prędkości nie wymagają zewnętrznego źródła zasilania, ponieważ sygnał generowany przez elementy czujnika charakteryzuje się odpowiednio wysoką wartością napięcia (dzięki czemu sygnał może zostać bezpośrednio przesłany do układu pomiarowego) [6, 7].

Elementem czynnym w piezoelektrycznych przetwornikach przyspieszenia (rys. 3) jest najczęściej ceramika wykazująca właściwości piezoelektryczne. Techniczne zastosowanie znalazły dwie odmiany zjawiska piezoelektrycznego: powstawanie ładunku elektrycznego na powierzchni piezoelektryka (pod wpływem działania ściskającej siły mechanicznej) oraz odkształcenie piezoelektryka (w wyniku oddziaływania pola elektrycznego). Czujnik piezoelektryczny składa się z płytki piezoelektrycznej oraz masy (dociskanej za pomocą sprężyny o odpowiednio dobranej sztywności), cienkich elektrod (wykonanych zwykle ze złota), które odpowiadają za zebranie ładunków powstałych w wyniku odkształcenia elementu podatnego czujnika.

Czujniki piezoelektryczne należą do grupy czujników generacyjnych, tzn. wytwarzają sygnał w fazie odkształcenia płytki piezoelektrycznej. Dzięki małym wymiarom i dużej sztywności elementów mocujących masę czujnik piezoelektryczny pracuje poniżej częstotliwości drgań własnych [6, 7].

Wady oraz zalety poszczególnych grup czujników przedstawiano w tabeli 2.

Kryteria doboru czujników można podzielić na wiele grup, jednak najważniejsze jest zwrócenie uwagi na podstawowe wymagania ogólne przedstawione w tabeli 3.

Sposoby mocowania

![Tabela 3. Podstawowe parametry czujników drgań [8]](https://www.utrzymanieruchu.pl/wp-content/uploads/2018/07/RTEmagicP_czujniki_tab03.jpg)

Tabela 3. Podstawowe parametry czujników drgań [8]

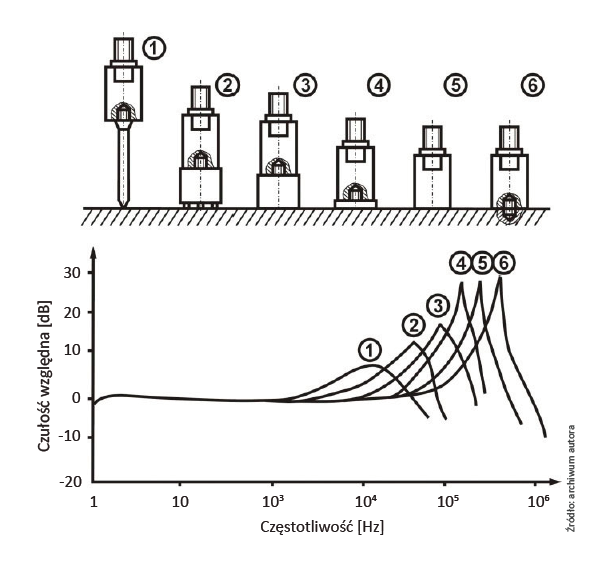

Sposób montażu czujnika zależy od wyboru metody pomiaru oraz typu maszyny (rys. 4). Pomiary doraźne przenośnymi analizatorami drgań są najczęściej wykonywane przez zastosowanie sondy pomiarowej, magnesów lub podkładek przyklejonych do powierzchni mierzonych maszyn i urządzeń [5, 6, 7, 8].

Monitorowanie drgań obiektów i maszyn wymaga przytwierdzenia czujnika na stałe, co znacznie obniża ryzyko nieprawidłowości związanych z błędami zmiennej lokalizacji i orientacji czujnika.

Mocowanie czujników można wykonać według następujących metod technicznych [6, 7, 8]:

-> Połączenie śrubowe – należy do grupy najbardziej niezawodnych mocowań, które nieznacznie zmniejsza użyteczny zakres częstotliwości pomiarowej czujnika. Powierzchnia pod podstawą montażową powinna być czysta i płaska, a cała podstawa powinna znajdować się w kontakcie z powierzchnią czujnika; oś wkrętu mocującego powinna być prostopadła do powierzchni pomiarowej (wymagania dotyczące jakości obróbki i prostopadłości osi elementu złącznego są stosunkowo rygorystyczne). W związku z opisanymi wymaganiami występują trudności związane z wykonaniem powierzchni pomiarowych w istniejących maszynach – rozwiązaniem w tych przypadkach są przylgi ze stali nierdzewnej lub podkładki magnetyczne (zaletą takich rozwiązań jest łatwość wymiany w razie uszkodzenia lub naprawy).

-> Połączenie klejone (adhezyjne) – wykonywane przy użyciu odpowiedniego kleju. Powierzchnia mocowania czujnika musi zostać odpowiednio przygotowana (pod względem czystości, chropowatości, odtłuszczenia). Zazwyczaj zachowany zostaje dopuszczalny zakres częstotliwości czujnika, jednak w przypadku niektórych klejów dodatki do kompensacji nierówności powierzchni mogą spowodować zmniejszenie dostępnego zakresu częstotliwości. Możliwe jest także zastosowanie klejonych podkładek z wkrętem, w przypadku zastosowania mocowania klejonego należy zwrócić uwagę na maksymalną temperaturę pracy (tj. temperatury mięknięcia kleju, w przypadku dostępnych klejów wartość temperatury oscyluje zazwyczaj w granicach 80100°C).

-> Dwustronna taśma klejąca – szybkie mocowanie, jednak z racji mniejszych wartości sił mocujących należy do rzadko stosowanych rozwiązań – bardzo niski poziom pewności mocowania czujnika.

-> Mocowanie na magnesie – szybki sposób montażu czujnika, jednak nadaje się tylko do typowych pomiarów operacyjnych w zakresie częstotliwości do ok. 5 kHz. Konieczne jest spełnienie podstawowych warunków montażowych (tj. płaska powierzchnia styku, brak farb, smarów, opiłków metalu itp.). W większości nowoczesnych urządzeń przetworniki są dostarczane ze specjalnymi magnesami ziem rzadkich, które wykazują się znaczną wartością siły mocującej.

-> Przytwierdzenie za pomocą wosku pszczelego – szybki sposób montażu czujnika, który jest stosowany głównie przy pomiarach laboratoryjnych oraz w przypadku mniejszych czujników. Użyteczny zakres częstotliwości czujnika jest w tym przypadku nieznacznie zaniżony, a dodatkowym ograniczeniem jest niska wartość temperatury powierzchni mocowania (do ok. 40°C).

-> Sonda pomiarowa – zastosowanie tylko do pomiarów doraźnych w celu określenia trendów przebiegu pracy maszyn.

Rys. 4. Czułość sensorów drgań, w zależności od wybranej metody pomiaru: 1 – sonda pomiarowa, 2 – magnes dwupolowy, 3 – magnes płaski, 4 – czujnik klejony na podkładce, 5 – klejenie czujnika, 6 – kołek gwintowany.

Okablowanie czujników jest integralną częścią każdego z torów pomiarowych [6, 8]. W środowisku przemysłowym należy wziąć pod uwagę stosunkowo silne oddziaływanie pola elektromagnetycznego, a ponadto występowanie elektryczności statycznej, generowanej w wyniku tarcia suchego. Sygnały z czujników drgań przekazywane są za pomocą specjalnych przewodów ekranowanych. Jednak należy się upewnić, że ekran został uziemiony tylko na jednym końcu przewodu (w przeciwnym razie może to doprowadzić do zamknięcia pętli uziemienia). Jako ochronę przed zamknięciem pętli można zastosować czujniki z izolowaną bazą montażową (śruby lub poduszki izolacyjne, podkładki mikowe lub z tworzyw sztucznych itp.). Jeśli pomiary są wykonywane z zastosowaniem mocowania magnetycznego, często wystarczające jest użycie cienkiego arkusza z materiału izolacyjnego, umieszczonego pomiędzy magnesem czujnika a powierzchnią montażową. Wpływ pętli uziemienia jest szczególnie niebezpieczny w przypadku pomiarów wykonywanych za pomocą rejestratorów wielokanałowych, gdy przetworniki są umieszczane na częściach maszyn o różnym potencjale statycznym.

W przypadku montażu czujników wiroprądowych istotne są dwie podstawowe zasady [6, 8]:

-> Konieczność eliminacji wpływu nieruchomych powierzchni elementów metalowych w bezpośrednim sąsiedztwie powierzchni aktywnej czujnika (cewka tworząca prądy wirowe). W tym celu w korpusach wykonuje się otwory od strony powierzchni aktywnej o średnicy dwa razy większej niż średnica końcówki sondy pomiarowej.

-> Eliminacja zakłóceń wywoływanych przez czujniki – wytworzone pole wirowe jednego z czujników nie powinno wpływać na powierzchnię drugiego czujnika. Opisany problem występuje w przypadku pomiarów przemieszczeń wałów o małych średnicach (rozwiązaniem jest umieszczenie sąsiednich czujników na różnych płaszczyznach poprzecznych w taki sposób, aby zwiększyć odległość pomiędzy ich osiami).

Istnieją także dwie ogólne wytyczne dotyczące pomiarów drgań, odnoszące się do oceny stanu wałów [6, 7, 8], a mianowicie pomiar drgań:

-> względnych – lekki wirnik maszyny, podatne łożyskowanie, sztywne podpory oraz ciężki korpus,

-> bezwzględnych – ciężki wirnik zawieszony na podatnych łożyskach, sztywnych podporach oraz małej obudowie masy.

Podsumowanie

W fazie doboru czujnika oraz urządzeń pomiarowych należy kierować się kilkoma podstawowymi wytycznymi, obejmującymi charakterystykę czujnika, zakres zmienności mierzonych parametrów, warunki otoczenia oraz sposób mocowania. Zastosowanie tych prostych wytycznych i ogólnych zasad umożliwia uzyskanie pomiarów o wysokiej jakości oraz powtarzalności wyników.

Dobór sposobu mocowania czujnika zależy także od wybranego typu eksploatacji oraz dostępnych narzędzi pomiarowych. W przypadku przenośnych analizatorów procesowych najczęściej używane są sondy pomiarowe lub magnesy (jednopolowe – do powierzchni płaskich, oraz dwupolowe – do powierzchni walcowych). Akwizycja danych za pomocą wielokanałowych systemów diagnostycznych wymaga stałego zamocowania czujników.

Autor: Dr inż. Mariusz Hetmańczyk, EMT-Systems Centrum Szkoleń Inżynierskich. Otrzymał tytuł doktora inżyniera w 2011 r. na Wydziale Mechanicznym Technologicznym Politechniki Śląskiej. Obecnie jest pracownikiem naukowo-dydaktycznym Instytutu Automatyzacji Procesów Technologicznych i Zintegrowanych Systemów Wytwarzania. Jego zainteresowania naukowe skupione są wokół zagadnień automatyki i robotyki, sterowania, mechatroniki, diagnostyki przemysłowej, predykcji stanów bazujących na metodach grafowych oraz technologii MEMS. Jest autorem ponad 80 publikacji związanych z tą tematyką.

Literatura

1. M. Antal, C. Kowalski, „Wykrywanie uszkodzeń elementów łożysk tocznych silników indukcyjnych na podstawie analizy widmowej przyspieszenia drgań”, Prace Naukowe Instytutu Maszyn, Napędów i Pomiarów Elektrycznych Politechniki Wrocławskiej Nr 54, Wrocław 2003.

2. Cz. Cempel, F. Tomaszewski, „Diagnostyka maszyn: zasady ogólne: przykłady zastosowań”, Międzyresortowe Centrum Naukowe Eksploatacji Majątku Trwałego, Radom 1992.

3. J. Dwojak, M. Rzepiela, „Diagnostyka drganiowa stanu maszyn i urządzeń”, Biuro Gamma, Warszawa 2005.

4. J. Dwojak, M. Rzepiela, „Diagnostyka i obsługa techniczna łożysk tocznych”, Biuro Gamma, Warszawa 2003.

5. D.O. Bukowitz, M. Nakhaeinejad, „Practical Vibration Analysis of Machinery. Case Studies. Application of Tablets, Smart Devices and Modern Tools in Machinery Predictive Maintenance”, Create Space Independent Publishing Platform, USA 2011.

6. C.M. Harris, A.G. Piersol, „Harris’ Shock and Vibration Handbook”, McGraw-Hill, NY 2002.

7. C. Scheffer, P. Girdhar, „Machinery Vibration Analysis & Predictive Maintenance”, Elsevier Linacre House, London 2004.

8. J. Fraden, „Handbook of modern sensors –physics, design, applications”, Springer, 2004.

9. Cz. Cempel, „Diagnostyka wibroakustyczna maszyn”, Państwowe Wydawnictwo Naukowe, Warszawa 1989.