Defekty łożysk objawiają się ubytkiem lub zniekształceniem ich masy, co w konsekwencji prowadzi do całkowitego zniszczenia łożyska. Należą do nich korozja bieżni lub elementów tocznych, zatarcie, złuszczenie, nierówność powierzchni tocznej itp. Mogą one powstać nie tylko na skutek nadmiernego obciążenia łożysk czy starzenia się jego elementów, ale także w wyniku niewłaściwego montażu lub smarowania. Dlatego układ: wał maszyny wirującej – łożysko – obudowa łożyska – konstrukcja wsporcza jest najbardziej odpowiedzialnym zespołem odzwierciedlającym stan dynamiczny maszyny. Układy nadzoru diagnostycznego maszyn ukierunkowane są na sygnały płynące z węzłów łożyskowych zespołów maszyn. Konieczne jest jak najczęstsze rozpoznawanie zmian stanu dynamicznego maszyn, stopnia zużycia, rodzaju i poziomu uszkodzeń po to, aby w przyszłości zapobiec ich skutkom i wcześniej podjąć odpowiednie działania zapobiegawcze. Monitorowanie stanu dynamicznego węzłów łożyskowych umożliwia prowadzenie remontów uwarunkowanych stanem technicznym maszyny i zaniechanie remontów zapobiegawczych, uwarunkowanych czasem oraz remontów poawaryjnych.

Wprowadzenie remontów uwarunkowanych stanem maszyny pozwala na wyznaczenie optymalnego czasu na obsługę techniczną, co prowadzi do zaoszczędzenia wydatków na niepotrzebne przeglądy i nieprzewidziane postoje awaryjne. Obsługa techniczna maszyn oparta na dobrej znajomości ich stanu technicznego jest najtańszą metodą eksploatacji maszyn. Obsługa ta polega na tym, że:

• maszyny naprawia się wtedy, gdy wymaga tego ich stan,

• części wymienia się wtedy, gdy są nadmiernie zużyte,

• wirniki wyważa się wtedy, gdy zostanie przekroczona dopuszczalna tolerancja składowej drgań wymuszonej przez wzrastające niewyważenie,

• korekcję niewspółosiowości wałów stosuje się wtedy, gdy niewspółosiowość powoduje nadmierne obciążenia dynamiczne.

Należy w tym miejscu podkreślić, że uszkodzenie węzłów łożyskowych niekoniecznie musi być pierwotną przyczyną złego stanu dynamicznego maszyny. Uszkodzenie łożysk pociągające za sobą awarię może być skutkiem innych przyczyn, takich jak nadmierne ich obciążenie spowodowane np. niewyważeniem wirnika, niewspółosiowością wałów połączonych sprzęgłami. Dlatego rozpoznaniu stanu dynamicznego węzła łożyskowego musi towarzyszyć rozpoznanie przyczyny uszkodzenia łożyska. W przeciwnym razie eksploatacja takiej maszyny będzie prowadzić do częstej wymiany łożysk.

Pomiar drgań podstawą oceny stanu dynamicznego węzłów łożyskowych

Najwcześniejsze rozpoznanie zmian stanu dynamicznego węzłów łożyskowych dają systemy monitorujące ich stan techniczny poprzez pomiar drgań. Dobrze zaprojektowana maszyna charakteryzuje się niskim poziomem drgań węzłów łożyskowych. W trakcie eksploatacji następuje zużycie maszyny, fundamenty osiadają, elementy maszyny ulegają deformacji i z czasem dochodzi do subtelnych zmian właściwości dynamicznych maszyny.

Pojawia się nadmierna niewspółosiowość wałów połączonych sprzęgłami, zużycie części, zwiększone niewyważenie elementów wirujących i zwiększenie luzów. Wszystkie te czynniki znajdują swoje odbicie we wzroście energii drgań węzłów łożyskowych. W wyniku tej sytuacji mogą być wzbudzane drgania rezonansowe i znacznie zwiększone obciążenia dynamiczne. Przyczyna oraz skutek są sprzężone i maszyna nieuchronnie zmierza ku awarii. Sygnał drganiowy niesie wiele informacji związanych ze stanem technicznym maszyn i jest podstawą do wykorzystania w systemach ciągłego monitorowania tych sygnałów jako wskaźnika stanu dynamicznego maszyny i wskaźnika potrzeby remontu. Analiza widmowa tych sygnałów pozwala na identyfikację rodzaju uszkodzenia.

Uszkodzenia łożysk

Dobór, montaż i smarowanie łożyska są podstawowymi warunkami wpływającymi na jego prawidłową i długotrwałą pracę. Temperatura prawidłowo zamontowanych i smarowanych

łożysk nie powinna przekraczać 70°C, a w czasie eksploatacji powinna ustalić się na niższym poziomie. Pracujące łożyska powinny wydawać regularny i niski dźwięk (pomruk). Jakiekolwiek gwizdy i piski łożysk mogą świadczyć o zbyt małych luzach roboczych lub niedostatecznym smarowaniu. Z kolei grzechotanie, nierównomierny szum, dudnienie mogą oznaczać zbyt duży luz lub uszkodzenie bieżni i elementów tocznych. Uszkodzenie łożyska może nastąpić na skutek zbyt dużego obciążenia, nieskutecznych uszczelnień lub za ciasnych pasowań, powodujących zbyt mały luz łożyska. Powyższe przyczyny są powodem uszkodzeń pozostawiających specyficzny ślad w uszkodzonym łożysku. Badając i prowadząc szczegółowe oględziny uszkodzonego łożyska można wyciągnąć wnioski co do przyczyny uszkodzenia i podjąć właściwe działania zapobiegawcze.

Przyczyny uszkodzenia łożyska

Niewłaściwy montaż łożyska. Można go rozpoznać po rysach, nadarciach oraz wgłębieniach na bieżni łożyska. Przyczyny uszkodzeń bieżni to:

• przenoszenie sił osiowych podczas montażu powodujące wgniecenia na bieżniach łożysk kulkowych,

• przekoszenie pierścienia wewnętrznego w stosunku do pierścienia zewnętrznego z wałeczkami (przekoszenie wałka w stosunku do oprawy), powodujące powstawanie zatarć na powierzchniach pracujących łożysk walcowych,

• bezpośrednie uderzenia młotka w czasie montażu, których następstwem są wyłamania obrzeża jednego z pierścieni łożyska.

Nienormalny ślad pracy na bieżni łożyska może wynikać ze zbyt ciasnych pasowań, z nadmiernego zacisku wzdłużnego, z powodu błędów kształtu czopa, z niewspółosiowości czopów lub zbyt ciasnego osadzenia łożyska ruchomego (rys. 1).

Błędy konstrukcyjne. Pewne osadzenie pierścieni łożyska na wale i w oprawie ma ogromne znaczenie. Jeżeli np. w miejscu osadzenia wykonany jest rowek, to powoduje on powstanie naprężeń w pierścieniu łożyska, co w trakcie eksploatacji prowadzi do uszkodzenia bieżni. Mocowanie pierścienia przez dociśnięcie go śrubą na jego obwodzie daje podobny skutek i może nawet spowodować pęknięcie pierścienia łożyska (rys. 2).

Korozja. Uszkodzenia łożyska będące jej następstwem mogą wystąpić na skutek:

– niewłaściwego przechowywania łożysk,

– nieodpowiedniego uszczelnienia łożyska, czego następstwem może być wniknięcie wody lub oparów kwasów, a także zakwaszenie środków smarnych (rys. 3).

Zanieczyszczenie łożyska może być wynikiem:

Zanieczyszczenie łożyska może być wynikiem:

– montażu zabrudzonych jego części,

– dostania się piasku formierskiego do oprawy,

– niewłaściwego uszczelnienia węzłów łożyskowych,

– zanieczyszczenia smaru,

– występowania metalowych opiłków z kół zębatych doprowadzonych do łożyska razem z olejem.

Wgłębienia na bieżniach od elementów tocznych. W przypadku oddziaływania wymuszeń dynamicznych powodowanych przez pracę sąsiadujących maszyn elementy toczne łożyska będącego w spoczynku mogą odcisnąć się na jego bieżniach.

Wgłębienia na bieżniach i elementach tocznych łożyska mogą powstać w wyniku przepływu prądu elektrycznego przez łożysko. Dlatego należy zwrócić szczególną uwagę na prowadzenie prac spawalniczych w pobliżu maszyn wirnikowych, aby łożyska nie stanowiły elementów zamkniętego obwodu elektrycznego (rys. 4).

Przegrzane łożysko. Przyczynami podwyższonej temperatury pracy łożyska (rys 5) mogą być:

– mały luz łożyska na skutek nagrzewania się łożyska poprzez wał,

– nieodpowiedni rodzaj smaru plastycznego lub oleju w danych warunkach pracy,

– zbyt niski poziom oleju spowodowany np. jego wyciekiem lub mała ilość smaru w oprawie,

– zbyt wysoki poziom oleju,

– odkształcenie oprawy, nierówna powierzchnia podparcia,

– zbyt mały luz łożyska wskutek wydłużania się wału,

– ocieranie uszczelnienia lub odrzutników oleju o elementy nieruchome,

– zatkane kanały powrotne oleju,

– zbyt silnie dokręcona nakrętka tulei wciąganej,

– niewyważenie elementów wirujących,

– niewspółosiowe ustawienie wałów maszyn,

– niewłaściwie umiejscowiony (przeciwnie do kierunku obrotu łożyska) regulator poziomu oleju,

– zbyt duży otwór w oprawie.

Drgania łożysk tocznych

Drgania łożysk tocznych

Łożyska są najbardziej odpowiedzialnymi i powszechnymi elementami maszyn. Ich głównym zadaniem jest bezpieczne przeniesienie obciążeń roboczych z elementu wirującego na korpus maszyny przy jednocześnie małych oporach ruchu. Większość maszyn to maszyny wirnikowe, w których wirnik jest podparty za pomocą łożysk tocznych. W maszynach tych o własnościach eksploatacyjnych całego układu decyduje dynamika układu wirnik – łożyska podpierające – korpus maszyny. Chodzi tu przede wszystkim o wartość siły transmitowanej z wału na łożyska. W łożyskach tocznych można wyróżnić następujące źródła drgań:

• zmiana liczby elementów tocznych przenoszących obciążenie powodujące zmianę sztywności układu i generujące drgania parametryczne,

• błędy wynikające z technologii wykonania elementów łożyska (niedokładność kształtu bieżni pierścienia i elementów tocznych); kształt tych elementów wykazuje odchylenia od kształtu okrągłego (owalność, falistość), od gładkości powierzchni (chropowatość),

• niewyważenie koszyka,

• mimośrodowość bieżni w stosunku do osi obrotu wału, luz promieniowy lub osiowy, drgania własne poszczególnych elementów łożyska; poziom drgań uszkodzonych łożysk rośnie wraz z jego zużyciem.

Obecnie pomiar drgań węzłów łożyskowych jest powszechnie i szeroko stosowany do oceny ich stanu, dlatego diagnostyka łożysk tocznych utożsamiana jest często z diagnostyką drganiową. Rozwój elektronicznego sprzętu pomiarowego i rosnąca baza informacji diagnostycznych sprawiają, że diagnostyka drganiowa jest coraz bardziej skutecznym narzędziem wykrywania defektów łożysk tocznych.

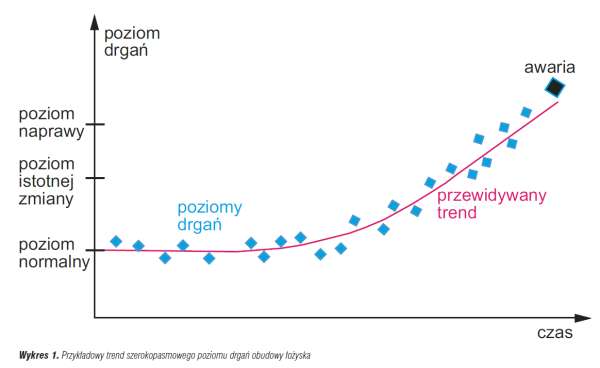

Najprostszą metodą diagnozowania łożysk są okresowe lub ciągłe pomiary szerokopasmowych poziomów drgań. Pomiary te bazują na śledzeniu trendu zmian poziomu drgań w szerokich pasmach częstotliwości (2 Hz ÷ 10 kHz) (wykr. 1). Zarejestrowane poziomy drgań węzłów łożyskowych są porównywane z wartościami granicznymi, np. podanymi przez normy międzynarodowe ISO 10816.

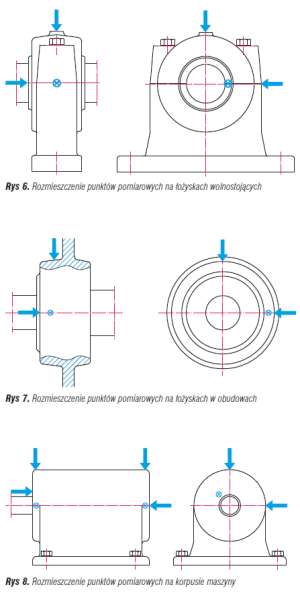

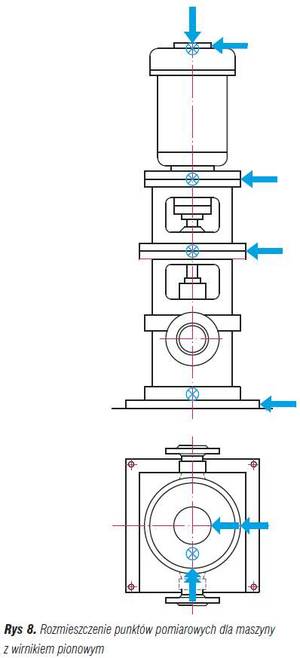

Pomiary drgań bezwzględnych łożysk wykonuje się na ich obudowach, a jeżeli to niemożliwe, na tarczach łożyskowych albo na korpusie maszyny w trzech wzajemnie prostopadłych kierunkach: w płaszczyźnie prostopadłej do osi wału w kierunku poziomym i pionowym oraz wzdłuż osi wału na wysokości osi, możliwie jak najbliżej wału (rys. 6–9).

Dobór i mocowanie czujnika drgań

Możliwe jest stosowanie piezoelektrycznych czujników przyspieszeń drgań w szerokim zakresie częstotliwości. Zaleca się, by aparatura była wyposażona w układ całkujący. Sygnał wyjściowy takiego przetwornika jest proporcjonalny do przyspieszeń drgań. Dla zakresu częstotliwości od ok. 10 Hz do ok. 1,5 kHz można stosować elektrodynamiczny czujnik prędkości drgań, którego sygnał wyjściowy jest proporcjonalny do prędkości drgań w przypadku elektronicznej korekcji charakterystyki dynamicznej czujnika. Należy zadbać o to, aby mocowanie przetwornika na powierzchni maszyny było zgodne z instrukcją producenta czujnika tak, by nie zakłócać warunków pomiarów drgań badanej maszyny. Istotne jest, aby docisk i masa czujnika nie miały znaczącego wpływu na drgania maszyny. Czujniki mogą był mocowane:

– przez docisk ręczny,

– za pomocą magnesu,

– przez przyklejenie,

– za pomocą wkrętu.

Sposoby mocowania czujników zostały wymienione w kolejności szerokości pasma przenoszenia drgań. Najszersze pasmo przenoszenia występuje dla połączenia gwintowego.

Aparatura pomiarowa

Sprzęt pomiarowy powinien zapewniać pomiar wartości skutecznej drgań w szerokim paśmie z liniową charakterystyką, w zakresie częstotliwości 10 Hz ÷ 1 kHz. Jednakże dla maszyn o prędkościach obrotowych zbliżonych do 600 obr./min lub mniejszych dolna wartość zakresu częstotliwości o liniowym przebiegu charakterystyki dynamicznej toru pomiarowego nie powinna być większa od 2 Hz. Dla maszyn wysokoobrotowych oraz maszyn o wyższych częstotliwościach drgań, np. częstotliwości łopatkowe i zazębienia, górna granica częstotliwości nie powinna być mniejsza od 2,5 kHz. W trakcie pomiarów należy się upewnić, że na ich dokładność nie będą miały wpływu takie czynniki otoczenia, jak:

– wahania temperatury,

– pola elektromagnetyczne,

– wahania napięcia zasilania,

– długość kabla łączącego czujnik z układem pomiarowym,

– ustawienie przestrzenne czujnika.

Mierniki powinny umożliwiać pomiar drgań z sumarycznym błędem nieprzekraczającym 10% i powinny podlegać okresowemu sprawdzeniu zgodnie z zaleceniami producenta. Monitorowanie stanu łożysk tocznych nie może być oderwane od monitorowania stanu technicznego maszyn, źródła drgań różnego pochodzenia mają bezpośredni i pośredni wpływ na rozwój uszkodzeń łożysk tocznych.

Według normy międzynarodowej ISO 10816 i ISO 7919 przyjmuje się cztery strefy oceny maszyn :

A – drgania nowo oddanych do eksploatacji maszyn powinny znajdować się w tej strefie (stan dobry),

B – maszyny, których drgania zaliczono do tej strefy, mogą pracować długotrwale bez ograniczeń (stan dopuszczalny),

C – maszyny, których drgania znajdują się w tej strefie, uważa się zwykle za nienadające się do długotrwałej pracy ciągłej. Na ogół maszyna może pracować przez ograniczony czas, aż będzie możliwość podjęcia działań zapobiegawczych (stan jeszcze dopuszczalny),

D – wartości drgań w tej strefie są zazwyczaj uważane za wystarczająco poważne i wskazują na możliwość wystąpienia uszkodzenia maszyny. Po osiągnięciu takiego poziomu drgań maszynę należy wyłączyć (stan niedopuszczalny).

Norma ISO 10816 dzieli maszyny na cztery grupy stosowne do typu maszyny, mocy znamionowej lub wzniosu osi wału:

Grupa 1: wielkie maszyny o mocy znamionowej ponad 300 kW; maszyny elektryczne o wzniosie osi wału H≥315 mm, (maszyny te mają zazwyczaj łożyska ślizgowe, zakres prędkości obrotowych rozciąga się od 120 obr./min do 15 000 obr./min),

Grupa 2: maszyny średniej mocy znamionowej powyżej 15 kW aż do 300 kW włącznie; maszyny elektryczne o wzniosie osi wału 160≤H<315 mm (maszyny te mają zazwyczaj łożyska toczne i prędkości obrotowe powyżej 600 obr./min),

Grupa 3: pompy z wirnikami wielołopatkowymi i z oddzielnym napędem (odśrodkowe, o mieszanym przepływie lub o przepływie poosiowym) o mocy znamionowej powyżej 15 kW (maszyny tej grupy mogą mieć łożyska ślizgowe lub łożyska toczne),

Grupa 4: pompy z wirnikami wielołopatkowymi i z wbudowanym napędem (odśrodkowe, o mieszanym przepływie i o przepływie poosiowym) o mocy znamionowej powyżej 15 kW (maszyny tej grupy mogą mieć łożyska ślizgowe lub łożyska toczne).

Diagnostyka drganiowa oparta na rejestracji szerokopasmowych poziomów drgań węzłów łożyskowych polega na ocenie trendu zmian poziomów drgań. Przyjmuje się, że wzrost poziomu drgań 2,5 razy (8 dB) jest zmianą istotną, pozwalającą na klasyfikację maszyny do wyższej klasy stanu technicznego. Wzrost poziomu drgań więcej niż 10 razy (20 dB), prowadzi do zmiany klasyfikacji stanu technicznego maszyny z dobrego na niedopuszczalny. Ponieważ uszkodzone łożyska toczne generują drgania szerokopasmowe,

dla wykrycia defektów w bardzo wczesnej fazie zaleca się pomiar przyspieszeń drgań. Można rejestrować wartości skuteczne i wartości szczytowe w celu ich porównania. Kryteria ISO stosowane są zarówno do maszyn eksploatowanych, odbieranych od producenta, po montażu czy też po remoncie. Jednak oprócz pierwszego przypadku wymagany jest stan dynamiczny przynajmniej dobry, jeżeli producent nie stawia wyższych wymagań. Przedstawiona metoda ocenia stan dynamiczny łożyska, ale nie określa przyczyny zmiany stanu. Dlatego pomiar ogólnych poziomów drgań węzłów łożyskowych zalecany jest jako pierwszy etap diagnostyki drganiowej.

Badania stałe lub okresowe ogólnego poziomu drgań dają jedynie informację o ogólnym stanie technicznym węzła łożyskowego, a nie o stanie poszczególnych jego elementów. W celu zbadania przyczyn złego stanu dynamicznego i stopnia zaawansowania poszczególnych uszkodzeń badanej maszyny należy prowadzić analizę częstotliwościową jej drgań. Analiza częstotliwościowa (widmowa) rozkłada sygnał drganiowy na składowe o różnych częstotliwościach. Wzrost poziomów składowych oraz ich częstotliwości dostarczają informacji, które części maszyny ulegają usterkom. Usterki, takie jak np. niewyważenie wirnika, niewspółosiowość wałów maszyn, defekty łożysk, uszkodzenie zęba koła zębatego itp., są w trakcie pomiarów odzwierciedlone w postaci charakterystycznych

składowych harmonicznych. Śledzenie wartości składowych harmonicznych sygnału drganiowego w funkcji czasu w kolejnych pomiarach okresowych umożliwia identyfikację

i kontrolę danego uszkodzenia.

Autorami artykułu są pracownicy Laboratoriom Kontroli Jakości firmy COMPLEX