IP zgodne ze standardami dla technologii komunikacji o małej mocy

Wraz z wprowadzeniem systemów sieciowych do hal zakładowych środowisko automatyki przemysłowej doświadcza dynamicznej transformacji technologicznej. Jednak nawet przy maszynach pracujących w sieci potencjał łączności nie zostaje w pełni wykorzystany, ponieważ urządzenia nadal działają jako wyspy lub indywidualne moduły, bez wzajemnej interakcji ani wiedzy o innych komponentach linii technologicznej. Aby móc wykorzystać potencjał Przemysłu 4.0, poszczególne maszyny muszą być zdolne do sterowania infrastrukturą w zakładzie lub przynajmniej wpływania na nią.

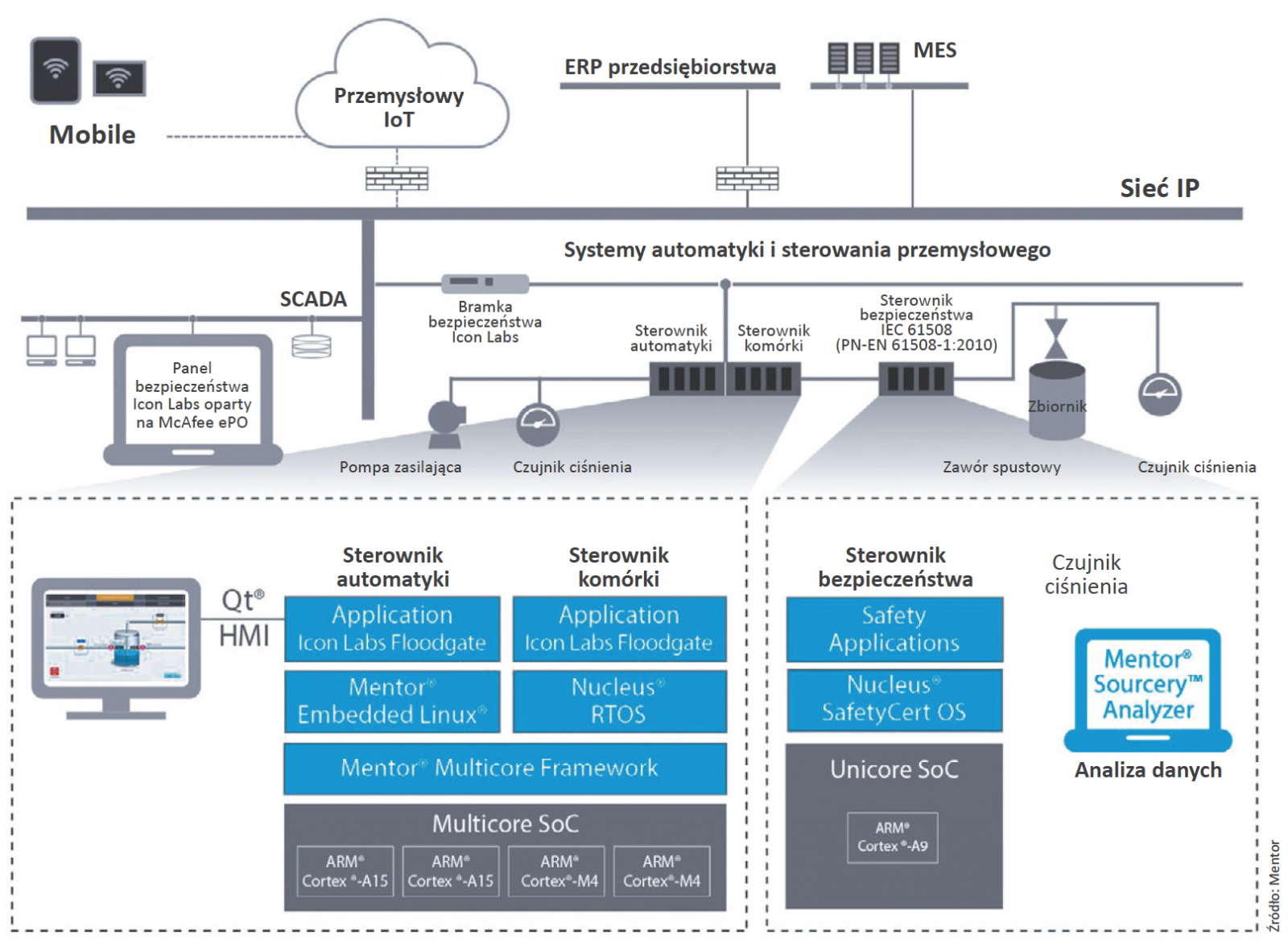

Przyszłością automatyki przemysłowej jest środowisko produkcyjne, w którym urządzenia, maszyny i materiały są wyposażone w czujniki. Główni dostawcy automatyki przemysłowej obiecują możliwość współpracy urządzeń na poziomie zakładu, która swoim zasięgiem obejmuje także aplikacje działające w chmurze oraz korporacyjne centra danych. W ten sposób zostaje zasypana przepaść pomiędzy sieciami technologii informacyjnej a sieciami technologii operacyjnej.

Każdy czujnik, siłownik i maszyna staje się uczestnikiem łańcucha, a dostęp do danych w całym obszarze zakładu pomaga w zwiększeniu wydajności operacyjnej. Do rozwoju istniejącej infrastruktury wymagane jest jednak podejście oparte na standardach oraz możliwość obsługi różnych urządzeń przez istniejące platformy i systemy operacyjne.

Innowacje

Dla urządzeń o ograniczonych zasobach do transportowania danych i integracji z chmurą stosowano protokoły własne, nieoparte na protokołach internetowych (IP). Było to spowodowane dużymi obciążeniami oraz wymaganiami w zakresie zasobów, powiązanymi z pakietami IP. Protokoły własne wykorzystywano dlatego, że dla węzłów sieciowych o małej mocy, takich jak czujniki i siłowniki, IP nie było uznawane za praktyczne ze względu na wymogi przepustowości i zużycie pamięci.

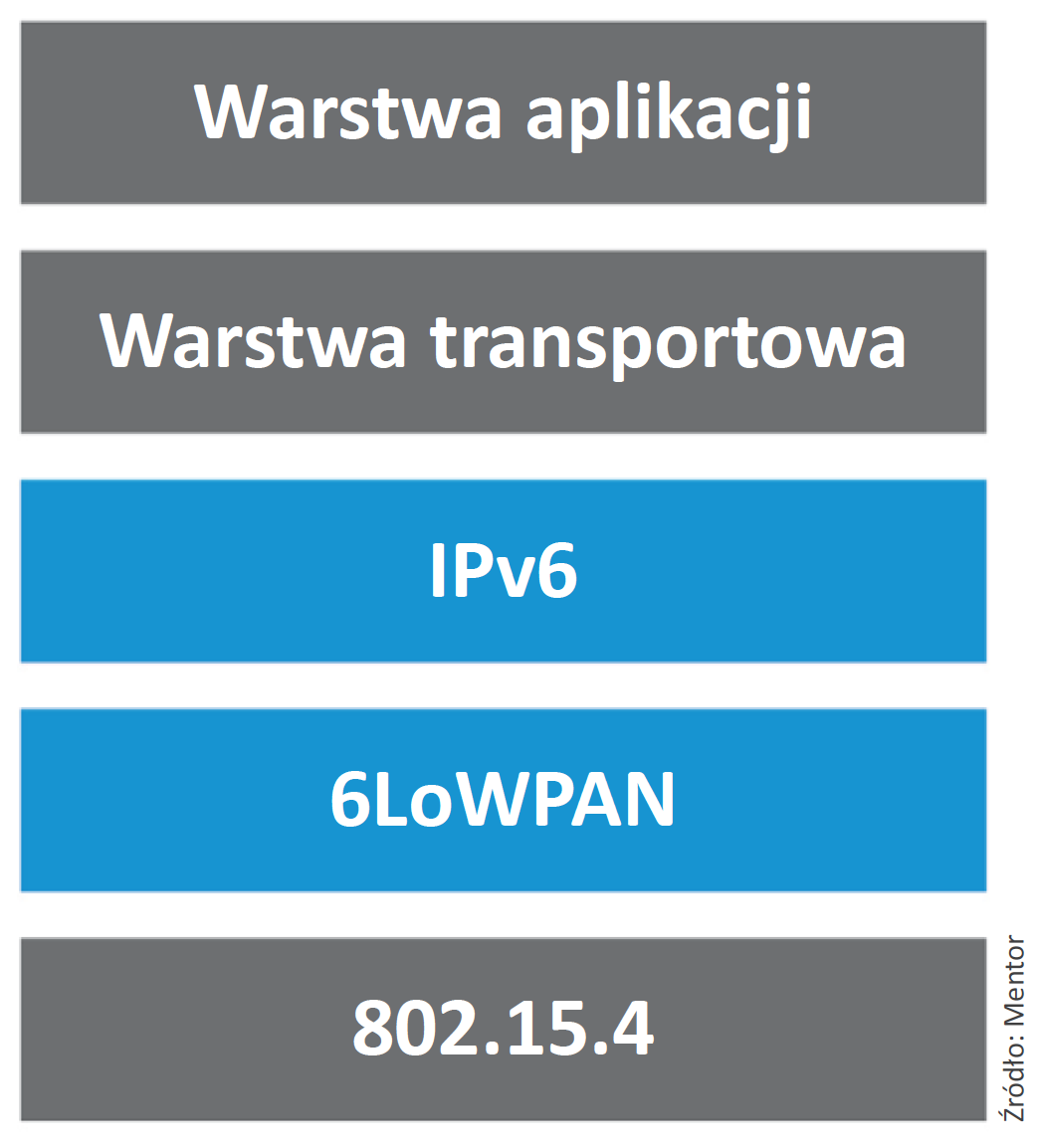

Jednak wraz z wprowadzeniem IPv6 dla bezprzewodowego Internetu systemów wbudowanych (6LoWPAN) krajobraz Przemysłowego Internetu Rzeczy (IIoT) uległ zmianie. Zgodnie z Wikipedią 6LoWPAN to nazwa zawiązanej grupy roboczej w obszarze Internetu grupy zadaniowej ds. inżynierii internetowej (IETF). U podstaw koncepcji leży założenie, że IP może i powinien być stosowany nawet dla najmniejszych urządzeń oraz że urządzenia o małej mocy i ograniczonych możliwościach przetwarzania powinny móc uczestniczyć w Internecie Rzeczy. Tym samym użycie IP opartych na standardach dla technologii komunikacji o małej mocy staje się obecnie możliwe.

6LoWPAN stanowi warstwę adaptacyjną między łączem IP a warstwą sieci, pozwalającą na transmisję pakietów IPv6 przez złącza bezprzewodowe o małej mocy, takie jak IEEE 802.15.4. 6LoWPAN pozwala na kompresję nagłówka oraz fragmentację pakietu, co zmniejsza rozmiar obciążenia, umożliwiając tym samym transmisję małej mocy pakietów IPv6. Przesyłając pakiety pomiędzy dwoma warstwami, 6LoWPAN obsługuje dużą liczbę węzłów w sieciach o małej mocy, wymagających wielu skoków na dużych obszarach.

Zastosowanie dla istniejącej infrastruktury

Znaczący gracze na rynku automatyki przemysłowej doprowadzili do fragmentacji rynku, promując różne technologie protokołów Fieldbus. Tymczasem komunikacja sieciowa jest kluczową sprawą dla dalszego postępu w automatyzacji zakładów. Przyszłość leży w dostosowaniu opartych na standardach technologii Fieldbus, które usprawniają tradycyjną infrastrukturę sieciową.

Ethernet dla technologii automatyki sterowania (EtherCAT) to jeden z przykładów rozwiązania typu Fieldbus, wykorzystującego istniejącą standardową infrastrukturę Ethernet. EtherCAT to rozwijająca się technologia o globalnym zasięgu, która mogłaby prowadzić do wypracowania standardu Ethernet Fieldbus.

EtherCAT bazuje na Ethernecie, ma funkcje czasu rzeczywistego oraz wbudowane zabezpieczenia. Jest to jeden z najbardziej wydajnych, dostępnych obecnie protokołów komunikacji przemysłowej na bazie Ethernetu. EtherCAT pracuje na standardowym sprzęcie Ethernet, zapewniając komunikację w czasie rzeczywistym w obszarze aplikacji przemysłowych. Przetwarzanie danych w momencie ich wprowadzania to kluczowa cecha EtherCAT.

Wraz z generowaniem ruchu w sieci przez główny sterownik EtherCAT urządzenia podrzędne EtherCAT przetwarzają każdą ramkę „w locie”, bez zatrzymywania tych urządzeń. Zapisy i odczyty danych mogą być pobierane i wprowadzane przez każde urządzenie podrzędne podczas przechodzenia ramki przez sieć bez generowania opóźnień.

Ponieważ wymagany okres dla pętli kontrolnej może się zmieniać w zależności od wymaganej funkcji sterowania, EtherCAT oferuje elastyczność w tym zakresie. Na przykład dłuższe cykle dla aktualizacji wejść/wyjść lub bardzo krótkie cykle czasowe dla synchronizacji ramion robotów mogą być przesyłane jednocześnie tym samym przewodem.

Ponieważ w warstwie fizycznej EtherCAT bazuje na Ethernecie, wykorzystuje standardowe okablowanie oraz infrastrukturę sieciową Kategorii 5. W celu umożliwienia transferu danych w oparciu o TCP/IP w obszarze segmentu EtherCAT, dla protokołu EtherCAT można zastosować Ethernet. Do podłączenia urządzeń ethernetowych do segmentu EtherCAT wymagane są porty typu switch. Ramki ethernetowe przesyłane są przez protokół EtherCAT, dzięki któremu sieć EtherCAT jest widoczna dla urządzeń ethernetowych.

Aby nie dopuścić do pogorszenia wydajności, porty typu switch zapewniają wprowadzanie pakietów TCP/IP do ruchu EtherCAT w sposób zachowujący nienaruszone właściwości czasu rzeczywistego sieci. Ponadto urządzenia EtherCAT mogą także obsługiwać protokoły internetowe (takie jak HTTP), a tym samym mogą działać jako standardowe węzły ethernetowe poza segmentem EtherCAT.

Znaczenie OPC UA

Chociaż EtherCAT sam w sobie jest bezpieczny, to łączenie się z innymi sieciami w obrębie przedsiębiorstwa wykorzystującymi TCP/IP może prowadzić do problemów. Integracja z EtherCAT wymaga protokołów gwarantujących bezpieczeństwo niezbędne do zapobieżenia awariom urządzeń podłączonych do protokołu Fieldbus.

Ostatnio EtherCAT wraz z OPC Foundation ogłosiły plany współpracy w zakresie wspólnego wdrożenia standardu dla Przemysłu 4.0. Zunifikowana architektura OPC (OPC UA) została zaprojektowana z myślą o bezpieczeństwie całego systemu. OPC UA oferuje środki zapobiegawcze chroniące przed zagrożeniami z cyberprzestrzeni, takimi jak ataki typu blokowanie usług, zagrożenie funkcjonowania sieci extranet lub komponentów chmury oraz zainfekowanie złośliwym oprogramowaniem z intranetu lub Internetu. Wymogi bezpieczeństwa realizowane są poprzez kontrolę dostępu, szyfrowanie, podpisy cyfrowe oraz certyfikaty X.509.

Ponieważ architektura OPC UA jest niezależna od platformy i skalowalna, integruje urządzenia w całym zakładzie. OPC UA można zastosować dla wbudowanych urządzeń działających w systemach operacyjnych w czasie rzeczywistym oraz dla usług operujących na platformach Linux i Microsoft Windows. Dzięki połączeniu OPC UA oraz EtherCAT protokoły oparte na standardach pozwalają na zintegrowanie przestrzeni hal zakładowych z przedsiębiorstwem i systemami łańcucha dostaw.

Andrew Caples jest menedżerem produktu w dziale systemów wbudowanych firmy Mentor.