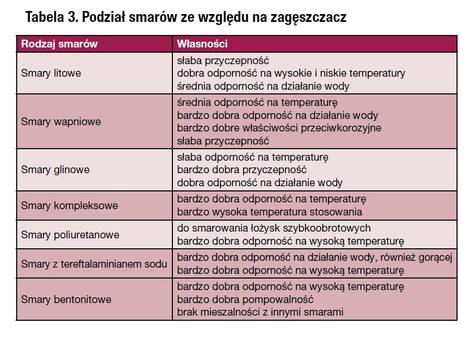

W odróżnieniu od olejów przemysłowych, elementem składowym smaru jest zagęszczacz. Dzięki niemu substancja smarna nie wycieka z węzłów tarcia, które wymagają smarowania. Dobór odpowiedniego zagęszczacza ma znaczenie, gdy smar będzie pracował w bardzo zmiennych temperaturach (wysokich lub niskich). Przy wysokich temperaturach wskazane jest użycie takich zagęszczaczy, jak bentonit, silikażel, kompleksowe sulfoniany wapnia czy polimoczniki.

W odróżnieniu od olejów przemysłowych, elementem składowym smaru jest zagęszczacz. Dzięki niemu substancja smarna nie wycieka z węzłów tarcia, które wymagają smarowania. Dobór odpowiedniego zagęszczacza ma znaczenie, gdy smar będzie pracował w bardzo zmiennych temperaturach (wysokich lub niskich). Przy wysokich temperaturach wskazane jest użycie takich zagęszczaczy, jak bentonit, silikażel, kompleksowe sulfoniany wapnia czy polimoczniki.

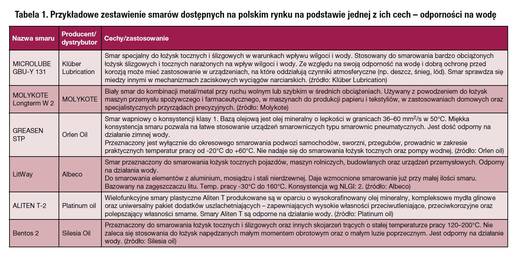

Najogólniej rzecz ujmując smar jest substancją przemysłową, która zmniejsza tarcie między powierzchniami ścierającymi się. Mogą być one większe lub mniejsze, tarcie może następować w różnych temperaturach i rozmaitym środowisku, dlatego w zależności od faktycznych warunków dobiera się odpowiedni smar. Zasada działania samej substancji smarnej polega na wniknięciu w szczelinę pomiędzy powierzchniami ścierającymi się, w celu stworzenia tam warstwy poślizgowej. W zależności od środowiska, w jakim pracuje smar, może on spełniać także dodatkowe funkcje. Dla przykładu maszyny zanurzone w wodzie, odpowiednio smarowane właściwymi środkami smarnymi, w miejscu tarcia nie będą ulegały korozji albo proces ten będzie znacząco spowolniony. Przykładowe smary pracujące w środowisku wodnym zaprezentowano w tabeli 1.

Ciekawą propozycję z dziedziny smarów odpornych na działanie wody są także między innymi smary SULFOCAL 800,801, 802 firmy LOTOS. Nadają się one do smarowania silnie obciążonych łożysk i nie tylko. Ich obecność znacznie zmniejsza tarcie i chroni przed korozją. Mogą funkcjonować także w wodzie słonej. Są ponadto odporne na działanie wysokiej temperatury.

Odporność na działanie wody jest oczywiście tylko jednym z wymagań, jakie stawiane są smarom specjalistycznym. W przemyśle mają miejsce bardzo różne warunki, w których pracować muszą maszyny czy urządzenia – co wiąże się z koniecznością działania w adekwatnym środowisku również smarów zabezpieczających te maszyny czy urządzenia. Poza wspomnianym wpływem wody (słonej czy słodkiej) środki smarne muszą być odporne na:

- działanie wysokich, niskich, zmiennych temperatur – w krótkim czy dłuższym czasie,

- występowanie rozmaitych pyłów przemysłowych w powietrzu,

- kontakt z kwaśnymi lub zasadowymi czynnikami agresywnymi,

- kontakt z rozpuszczalnikami,

- występowanie wysokich nacisków powierzchniowych,

- wymywanie z miejsca tarcia,

- występowanie wibracji.

W zależności od takich czy innych warunków dobierany być powinien odpowiedni środek smarny. Niektóre wykazują odporność na jeden, dwa lub kilka wymienionych wyżej czynników.

Interesującym przykładem plastycznego środka smarnego, który wykazuje wiele pożytecznych właściwości, jest Aliten OG. Stosowany jest do smarowania i konserwacji otwartych przekładni zębatych i innych podobnych napędów, w tym szczególnie do układów napędu koparek, zwałowarek eksploatowanych w górnictwie odkrywkowym, gdzie zastosowanie takiego smaru o określonej penetracji dopuszcza producent urządzeń. Cechuje go:

- bardzo dobra przyczepność,

- ekstremalnie wysokie przenoszenie obciążeń mechanicznych,

- dobre własności przeciwzużyciowe,

- dobre własności reologiczne umożliwiające aplikację smaru poprzez natrysk za pomocą centralnego układu smarowania,

- bardzo dobre własności przeciwkorozyjne,

- szeroki zakres temperatur stosowania smaru i przydatności eksploatacyjnej.

Wielokrotnie spotykamy się z określeniem „smar plastyczny”. Czym szczególnym wyróżniają się plastyczne środki smarne od zwykłych smarów? I czy w ogóle możemy mówić o takim właśnie podziale? Odpowiedź na to pytanie należy zacząć od stwierdzenia, że typologia smarów jest dość skomplikowana, a ich różnorodność i bogata oferta umykają wszelkim prostym podziałom.

Fachowcy są zgodni, że próby dzielenia smarów są dość karkołomne, a to z kilku powodów. Najważniejszy z nich to chyba fragmentaryczność każdej klasyfikacji. Taki czy inny podział może bowiem opierać się na jednym kryterium (jak chociażby tolerancja termiczna smaru) – jest więc oczywiste, że nie można objąć w jednej klasyfikacji wszystkich, a nawet znaczącej części środków smarnych dostępnych na rynku.

Najprostszy podział smarów dokonała Międzynarodowa Organizacja Normalizacyjna (ISO), która wyodrębnia środki smarne, oleje przemysłowe i produkty pokrewne). Jedna z klasyfikacji smarów – ISO 6743/99 – dzieli te substancje na 18 rodzin, przypisując im odpowiednie zastosowanie.

Występują smary płynne i półpłynne (NLGI 000, 000/00, 00) przeznaczone do zamkniętych przekładni i systemów centralnego smarowania oraz smary stałe (najczęściej stosowane klasy NLGI 2 i 3) do łożysk, przegubów etc.

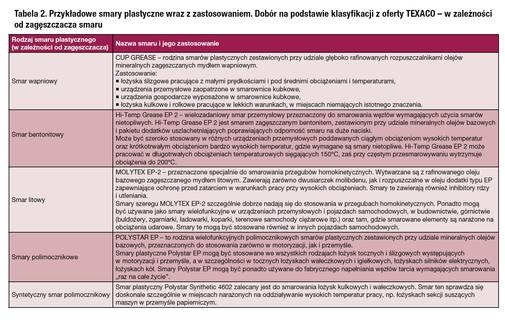

W poszczególnych klasyfikacjach trudno jednoznacznie wskazać smary plastyczne. Co ciekawe, w wielu definicjach i opracowaniach naukowych czy popularno-naukowych pod pojęciem smarów plastycznych rozumie się smary jako takie. Dla przykładu firma Texaco wyodrębnia w swojej ofercie:

W poszczególnych klasyfikacjach trudno jednoznacznie wskazać smary plastyczne. Co ciekawe, w wielu definicjach i opracowaniach naukowych czy popularno-naukowych pod pojęciem smarów plastycznych rozumie się smary jako takie. Dla przykładu firma Texaco wyodrębnia w swojej ofercie:

- smary spożywcze,

- smary plastyczne,

- oleje silnikowe Geotex.

Taki podział wynika chyba bardziej z chęci wyodrębnienia smarów spożywczych, które w przemyśle spożywczym muszą spełniać szczególne kryteria bezpieczeństwa ze względu na działanie w maszynach mających kontakt z żywnością. W grupie smarów plastycznych TEXACO wymienia smary:

- wapniowe,

- miedziowe zagęszczane bentonitem,

- bentonitowe,

- litowe,

- polimocznikowe.

Klienci nie zwracają uwagi na nazewnictwo czy udział smaru w takiej czy innej klasyfikacji. Klient, poszukując produktu odpowiadającego jego specyficznym oczekiwaniom, szuka przede wszystkim takich smarów, które sprawdzą się w jego zakładzie. Najczęściej zatem, wybierając smar, klient wyszukuje zastosowanie danego środka, sprawdza jego wytrzymałość termiczną, odporność na działanie wody etc. Skład chemiczny czy rodzaj zagęszczacza oraz inne związki dodatkowe mają drugorzędne znaczenie, podobnie jak nazewnictwo, które na ogół niewiele mówi.

W bardzo szerokiej ofercie smarów nie trudno się pogubić. Środków smarnych oferowanych przez poszczególnych dostawców, tych bardziej znaczących (jak np. Orlen, Texaco czy Klüber Lubrication), jak i mniejszych, jest bardzo wiele. Na ogół producenci smarów oferują środki smarne do bardzo różnego zastosowania – ogólnego (w takim przypadku mówimy o uniwersalnych środkach smarnych, czy też smarach plastycznych), czy spożywczego (smary spożywcze). Część swoich produktów dostawcy smarów określają jako specjalistyczne – tego rodzaju środki przeznaczone są do zastosowania nadzwyczajnego, rzadkiego, niestandardowego. (np. MIND 101 SW – będący płynnym smarem przeznaczonym do pracy w wentylatorach, w których łożyska są smarowane olejowo – źródło: MIND). Niektórzy dostawcy oferują dobór smaru pod kątem konkretnego odbiorcy, w zależności od jego indywidualnych oczekiwań.

Reasumując można powiedzieć, że jako smary plastyczne rozumieć należy te środki smarne, które mają uniwersalne zastosowanie. W codziennym zastosowaniu smary plastyczne, gdy weźmiemy pod uwagę ich właściwości, umieścić należy pomiędzy olejami a smarami stałymi (smary stałe stosuje się do smarowania obiektów, które poruszają się ze stosunkowo niewielką prędkością przy jednoczesnych dużych obciążeniach i gdy ułożenie smarowanej maszyny powodowałoby ściekanie smaru bardziej płynnego lub rozpryskiwanie się, co w oczywisty sposób generowałoby straty oraz – poprzez niewłaściwe smarowanie – niszczyłoby maszynę), przez określenie smar stały należy rozumieć, że jest to smar nie o konsystencji stałej tylko plastycznej, słowo „stały” oznacza w tym przypadku rodzaj użytego zagęszczacza bądź substancji smarującej w postaci stałej, jak np. dodatek grafitu czy dwusiarczku molibdenu. Takie dodatki zapewniają tzw. właściwości pracy awaryjnej np. w smarach wysokotemperaturowych czy pastach smarowych, gdzie dochodzi do odparowania oleju bazowego (z reguły powyżej 200oC) i smarowanie odbywa się przy udziale suchej warstewki smarującej, która pozostaje w miejscu tarcia.

Reasumując można powiedzieć, że jako smary plastyczne rozumieć należy te środki smarne, które mają uniwersalne zastosowanie. W codziennym zastosowaniu smary plastyczne, gdy weźmiemy pod uwagę ich właściwości, umieścić należy pomiędzy olejami a smarami stałymi (smary stałe stosuje się do smarowania obiektów, które poruszają się ze stosunkowo niewielką prędkością przy jednoczesnych dużych obciążeniach i gdy ułożenie smarowanej maszyny powodowałoby ściekanie smaru bardziej płynnego lub rozpryskiwanie się, co w oczywisty sposób generowałoby straty oraz – poprzez niewłaściwe smarowanie – niszczyłoby maszynę), przez określenie smar stały należy rozumieć, że jest to smar nie o konsystencji stałej tylko plastycznej, słowo „stały” oznacza w tym przypadku rodzaj użytego zagęszczacza bądź substancji smarującej w postaci stałej, jak np. dodatek grafitu czy dwusiarczku molibdenu. Takie dodatki zapewniają tzw. właściwości pracy awaryjnej np. w smarach wysokotemperaturowych czy pastach smarowych, gdzie dochodzi do odparowania oleju bazowego (z reguły powyżej 200oC) i smarowanie odbywa się przy udziale suchej warstewki smarującej, która pozostaje w miejscu tarcia.

Smary plastyczne, najogólniej rzecz ujmując, wykazują cechy substancji, która nie jest tak płynna jak olej, ale też nie wykazuje cech smaru stałego. W codziennym użyciu w czasie smarowania środki te są albo półpłynne, albo zdecydowanie bardziej stałe.

Skład smarów plastycznych to dominujący olej płynny (w większości przypadków mineralny, chociaż zdarzają się też oleje syntetyczne, bardziej odporne na działanie wysokiej temperatury), zagęszczacz w postaci mydeł metali (ze względu na zagęszczacz wyróżniamy smary litowe, sodowe, wapniowe, sodowe i glinowe) oraz dodatki.

Smary plastyczne pełnią wiele ważnych funkcji, do których należy między innymi zmniejszanie tarcia płaszczyzn stykających się, które bez odpowiedniego smaru nie mogłyby funkcjonować albo których żywotność byłaby zagrożona. Innym istotnym zadaniem smarów jest ochrona przed korozją, do której może dochodzić przy obecności wody lub w podwyższonej wilgotności – maszyny częściowo lub całkowicie zanurzone w wodzie wymagają odpowiednich środków smarnych, które będą mogły pracować w środowisku wodnym i poprawnie pełnić swoje funkcje. Kolejną zaletą smarów plastycznych jest zmniejszanie hałasu, wywoływanego przez maszynę w miejscu, w którym stykają się jej elementy – jest to niebagatelne udogodnienie, zwłaszcza dla wrażliwych na hałas pracowników wielkich zakładów przemysłowych.

Jako przykład tego typu smarów mogą posłużyć specjalne smary niskoszumowe szeregu Klüber-quiet i ASONIC firmy Klüber Lubrication, które są stosowane w łożyskach tocznych silników elektrycznych, wentylatorów, urządzeń klimatyzacyjnych, jak również w sprzęcie gospodarstwa domowego, audio-wideo i maszynach biurowych, czyli w takich miejscach, gdzie zależy nam na zmniejszeniu hałasu bądź jego całkowitym wyeliminowaniu.

Autor: Jacek Butlewski