Inżynierowie odpowiedzialni za projektowanie i rozwijanie systemów do aplikacji przemysłowych muszą być świadomi praktyk projektowych w zakresie bezpieczeństwa funkcjonalnego, które, jak wykazano, skutecznie zmniejszają ryzyko awarii.

W sektorze przemysłowym i magazynowym istnieje wiele różnych systemów i instalacji, które mogą i powinny czerpać korzyści z zastosowania procesów i norm bezpieczeństwa funkcjonalnego.

Gdzie bezpieczeństwo funkcjonalne ma kluczowe znaczenie

Wdrożenie bezpieczeństwa funkcjonalnego w systemie sterującym rozlewni może pozwolić na dostosowanie prędkości linii rozlewniczej czy momentu obrotowego do poziomu „bezpiecznego” podczas wykonywania krótkich kontroli czy napraw, bez konieczności całkowitego zatrzymania produkcji. Podobnie w drukarni – wdrożenie procedur i elementów bezpieczeństwa funkcjonalnego dla prasy drukarskiej może pozwolić na czyszczenie wałków przy wprowadzeniu krótkich postojów lub nawet bez przerw w procesie produkcji oraz, co najważniejsze, przy niewielkim lub w zasadzie żadnym zagrożeniu dla operatora.

Aby zapobiec zranieniu pracowników obsługujących przenośnik taśmowy, można zastosować czujnik, który wykrywa obecność osób, gdy obiekt znajdzie się w odległości 8 stóp (243,84 cm) od maszyny i wysyła odpowiedni sygnał do sterownika w celu zmniejszenia prędkości posuwu przenośnika. Zamiast całkowitego wyłączenia takiego przenośnika i zatrzymania produkcji, można ją utrzymać przy zredukowanej prędkości i ograniczonym do minimum zagrożeniu dla bezpieczeństwa ludzi.

Innym przykładem jest przemysł drzewny, w którym systemy bezpieczeństwa funkcjonalnego mogą mieć kluczowe znaczenie dla bezpiecznego funkcjonowania maszyn do ścinania i korowania drzew, ponieważ system monitoruje pozycjonowanie surowej tarcicy, która ma być pocięta na deski.

W hutach stali także wymagane jest rygorystyczne stosowanie zasad i procedur bezpieczeństwa funkcjonalnego. Ma to na celu zapewnienie bezpiecznego i dokładnego realizowania procesów wytopu i przetwarzania stali, np. wylewania stopionej stali, a także kształtowania i walcowania sztab oraz blach.

Z kolei w przypadku schodów ruchomych, chodników ruchomych czy wind niezbędne jest zastosowanie czujników prędkości. W windach konieczna jest kontrola położenia kabiny. W wykorzystywanych od niedawna aplikacjach robotów współpracujących (zwanych również cobotami) zdolność robota do efektywnej współpracy z człowiekiem całkowicie zależy od poprawności i niezawodności elementów bezpieczeństwa – zwłaszcza zdolność do rejestrowania kontaktu z człowiekiem oraz zmniejszania stosowanej przez niego siły.

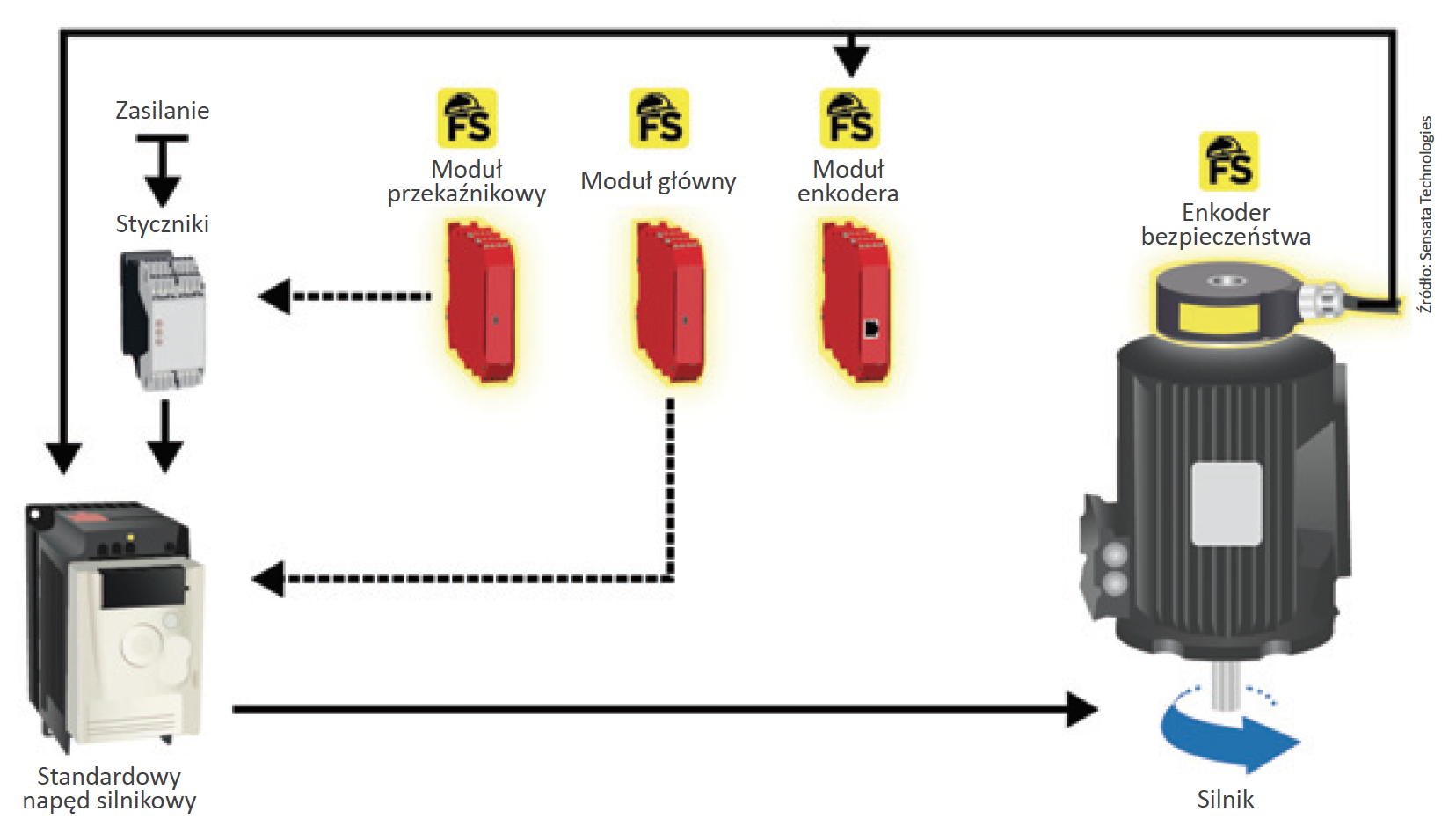

Przemysłowe obiekty magazynowe mogą być bezpieczniejsze i wydajniejsze dzięki wdrożeniu polityki bezpieczeństwa funkcjonalnego. Na przykład w wielu zakładach wykorzystuje się rozwiązania AGV (automated guided vehicles) do szybkiego przemieszczania produktów w magazynie i wokół niego lub na różne części linii produkcyjnych. W konstrukcji takich wózków często wykorzystuje się moduły enkoderów z certyfikatami dopuszczenia do stosowania w aplikacjach bezpieczeństwa, które mierzą prędkość i kierunek ruchu tych pojazdów i pomagają w zapewnieniu ich bezpiecznego funkcjonowania (rys.).

We wszystkich wymienionych aplikacjach, a także w wielu innych projektowanie i wdrażanie odpowiednich poziomów bezpieczeństwa funkcjonalnego może się przyczynić do redukcji przestojów i zapobiec poważnym zranieniom pracowników lub uszkodzeniom sprzętu.

Bezpieczeństwo funkcjonalne według norm

Implementacja elementów i procedur bezpieczeństwa funkcjonalnego jest obowiązkowa w systemach projektowanych w Unii Europejskiej, zgodnie z normami EN ISO 13849-1 oraz EN/IEC 62061, w Polsce wprowadzonymi normami: PN-EN ISO 13849-1 – „Bezpieczeństwo maszyn. Elementy systemów sterowania związane z bezpieczeństwem. Część 1: Ogólne zasady projektowania” oraz PN-EN 62061 – „Bezpieczeństwo maszyn. Bezpieczeństwo funkcjonalne elektrycznych, elektronicznych i elektronicznych programowalnych systemów sterowania związanych z bezpieczeństwem”.

Tak zwana dyrektywa maszynowa (dyrektywa 2006/42/WE z dnia 17 maja 2006 r. w sprawie maszyn) stanowi, że systemy i maszyny przemysłowe powinny działać tak bezpiecznie, jak to tylko możliwe, przy minimalnym ryzyku zranienia ludzi. Jednak, jak wszyscy wiemy, w rzeczywistości nie istnieje coś takiego jak „zerowe ryzyko”. Zamiast tego wspomniana dyrektywa ustanawia drogę do osiągnięcia poziomu „akceptowalnego ryzyka” w określonych środowiskach przemysłowych.

Dla tych środowisk oraz działających w nich maszyn, jeśli bezpieczeństwo jest zależne od systemów sterowania (enkoderów, czujników itp.), to te podsystemy muszą być tak zaprojektowane, aby zapewniały wystarczająco małe prawdopodobieństwo awarii funkcjonalnych. Jeżeli jednak przy ich implementacji okaże się, że jest to niemożliwe, należy dążyć do tego, aby wszelkie awarie, które w rzeczywistości występują, nie prowadziły do utraty funkcji bezpieczeństwa.

Do niedawna elementy układów sterujących maszyn związane z bezpieczeństwem były projektowane zgodnie z normą EN 954-1, w Polsce wprowadzoną normą PN-EN 954-1 – „Maszyny. Bezpieczeństwo. Elementy systemów sterowania związane z bezpieczeństwem. Część 1: Ogólne zasady projektowania” (zastąpioną przez wspomnianą normę PN-EN ISO 13849-1), na podstawie obliczonego ryzyka. Jednak wraz z pojawieniem się nowych i bardziej zaawansowanych komponentów sprzętu i oprogramowania standardy dokonywania pomiarów i monitorowania bezpieczeństwa zostały zmodernizowane. Obecnie podstawową normą bezpieczeństwa funkcjonalnego jest EN/IEC 61508, wprowadzoną w Polsce normą PN-EN 61508 – „Bezpieczeństwo funkcjonalne elektrycznych/elektronicznych/programowalnych elektronicznych systemów związanych z bezpieczeństwem”. Zawiera ona kilka odwołań do szczegółowych wymagań i standardów, odnoszących się do specyficznych obszarów produkcji i projektowania, a zwłaszcza zapisów wspomnianych już norm PN-EN ISO 13849-1 oraz PN-EN 62061.

PN-EN ISO 13849-1 (opracowana ze szczególnym odniesieniem do bezpieczeństwa maszyn)

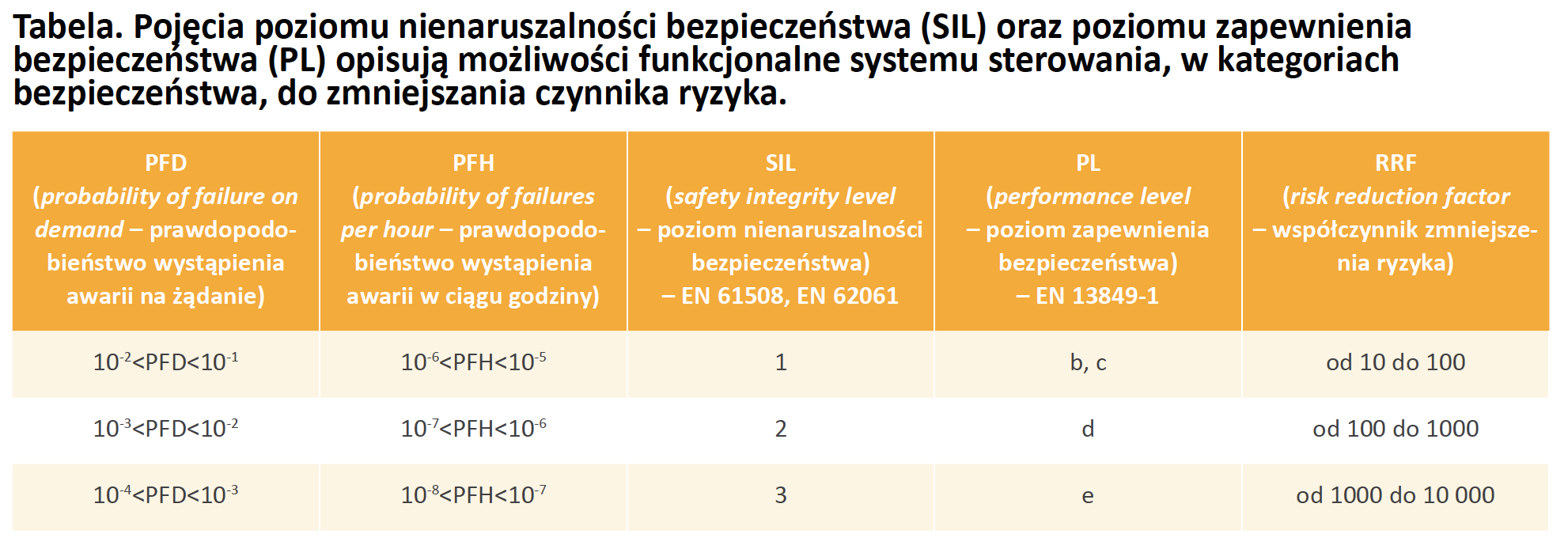

Norma ta może być zastosowana dla związanych z bezpieczeństwem elementów systemów sterowania oraz wszystkich typów maszyn, niezależnie od wykorzystanej technologii oraz rodzaju energii. Elementami tymi mogą być np. przekaźniki, zawory, wyłączniki położeniowe, sterowniki PLC, napędy silnikowe czy czujniki ciśnienia. Działanie funkcji bezpieczeństwa określane jest jako „poziom zapewnienia bezpieczeństwa” (performance level – PL), z ustalonym wskaźnikiem poziomu bezpieczeństwa od najniższego „a” do najwyższego „e” (tabela).

PN-EN 62061 (opracowana ze szczególnym odniesieniem do elementów i układów elektrycznych/elektronicznych)

Norma ta określa wymagania i podaje zalecenia dotyczące projektowania, integracji oraz certyfikacji związanych z bezpieczeństwem elektrycznych, elektronicznych oraz programowalnych elektronicznych systemów sterowania maszyn. Efektywność wdrożenia procedur bezpieczeństwa według tego standardu charakteryzuje wskaźnik „poziomu nienaruszalności bezpieczeństwa” (safety integrity level – SIL), który może przyjąć wartość od 1 do 4, gdzie „4” dotyczy najbardziej złożonych i zaawansowanych systemów na poziomie zakładu, funkcjonujących w środowiskach najwyższego ryzyka1 (tabela).

Projektowanie systemów bezpieczeństwa dla przemysłu

Projektowanie systemów bezpieczeństwa przeznaczonych do zastosowań przemysłowych łączy w sobie zarówno procedury stosowane przez inżyniera podczas projektowania, jak i wdrażane przez użytkownika po zainstalowaniu i uruchomieniu systemu.

Zawsze preferowane są środki podejmowane w początkowej fazie projektowania. Są one zwykle bardziej efektywne od tych, które są stosowane tylko przez operatora maszyny.

Niezależnie od tego, czy dane środki są podejmowane przed zaprojektowaniem systemu, czy po jego zainstalowaniu, w projekcie muszą być uwzględnione następujące czynniki:

→ ocena ryzyka i podjęcie decyzji na temat potrzeby zmniejszenia ryzyka,

→ identyfikacja zagrożeń oraz wszelkich związanych z projektowanym systemem niebezpiecznych sytuacji,

→ oszacowanie ryzyka w odniesieniu do każdego zidentyfikowanego zagrożenia i niebezpiecznej sytuacji,

→ ustalenie ograniczeń oraz przeznaczenia maszyn.

Zdefiniowanie funkcji bezpieczeństwa maszyny jest krytycznym aspektem zmniejszania ryzyka. Obejmuje to np. funkcje bezpieczeństwa systemu sterowania, które zabezpieczają maszynę przed nieoczekiwanym uruchomieniem, przekroczeniem dopuszczalnej prędkości czy zbyt powolną pracą.

Podobnie ważne jest rozpoznanie dotyczące różnych stanów operacyjnych maszyn (np. tryby automatyczne i konfiguracji) oraz możliwych do zastosowania środków zabezpieczających w różnych trybach pracy. W praktyce może być tak, że w celu osiągnięcia wymaganych poziomów bezpieczeństwa w systemie będą musiały być zawarte: jeden lub więcej modułów sterujących związanych z bezpieczeństwem oraz kilka różnych funkcji bezpieczeństwa, co zostanie ustalone na podstawie rozpoznanych trybów pracy maszyny i możliwości w zakresie jej sterowania przy określonym trybie pracy.

Podsumowanie

Wśród korzyści wynikających z wdrożenia bezpieczeństwa funkcjonalnego należy wymienić ochronę ludzi, sprzętu i środowiska, w którym pracują. Ponadto bezpieczeństwo funkcjonalne zwiększa wydajność produkcji, ponieważ umożliwia działanie systemów podczas drobnych napraw czy prac konserwacyjnych.

Oczywiście zmiany w procesie inżynieryjnym i projektowym mogą zwiększyć koszty oraz wymagać czasu na wdrożenie. Jednak dzięki dostępnej obecnie nowej generacji czujników, enkoderów i sterowników inżynierowie mają do dyspozycji bloki konstrukcyjne, które umożliwiają im projektowanie bezpieczniejszych systemów z porównywalną łatwością i przy jedynie minimalnie wyższych kosztach.

Scott Orlosky – Product Manager w Sensata Technologies, Jean-Marc Hubsch – Engineering Manager w Sensata

Technologies.