Uzyskanie bezolejowego sprężonego powietrza jest szczególnie ważne w takich zastosowaniach, jak produkcja farmaceutyczna i technika laboratoryjna, przemysł spożywczy, elektroniczny czy produkcja opakowań, ponieważ w tych właśnie branżach jakość sprężonego powietrza ma bezpośredni wpływ na jakość produktu końcowego. A ponieważ ten ostatni czynnik ma coraz większe znaczenie dla odbiorców, zapotrzebowanie na sprężarki bezolejowe stale rośnie. Jednocześnie firmy produkcyjne wykorzystujące w swojej działalności sprężarki powietrza oczekują obniżenia zużycia energii oraz kosztów posiadania tych urządzeń.

Ograniczenie zużycia energii oraz redukcja emisji gazów cieplarnianych stają się jednym z priorytetów w przemyśle wytwórczym. Niezależnie od panującej obecnie pandemii i przewidywanego globalnego spowolnienia gospodarczego priorytetem pozostaje sztandarowa inicjatywa Komisji Europejskiej, tzw. Europejski Zielony Ład, której celem jest przekształcenie UE w sprawiedliwe i dobrze prosperujące społeczeństwo z nowoczesną, ekologiczną i konkurencyjną gospodarką. Menedżerowie przedsiębiorstw odnoszących sukcesy na rynku wiedzą, że muszą teraz podejmować decyzje inwestycyjne, pozwalające na zachowanie rentowności w perspektywie średnioterminowej. Na przemyśle spoczywa bowiem odpowiedzialność za obniżenie emisji dwutlenku węgla zgodnie ze wspomnianą strategią, zakładającą osiągnięcie przez UE neutralności klimatycznej do 2050 r., z celem pośrednim, jakim jest ograniczenie emisji o 55% do 2030 r.

Za najbardziej skuteczne europejskie narzędzie polityki na rzecz oszczędzania energii, obligujące do projektowania przyjaznych dla środowiska produktów w całym cyklu ich życia, uznawana jest dyrektywa 2009/125/WE w sprawie ekoprojektu. Określa ona minimalne wymagania w zakresie efektywności energetycznej dla wielu produktów, w tym sprężarek. Grupa produktowa sprężarek (ENER LOT 31) została zidentyfikowana jako priorytetowa w pierwszej iteracji planu prac dotyczącego ekoprojektu (lata 2009–2011) i wiele wskazuje na to, że zostanie ponownie uwzględniona w planie prac na lata 2020–2024.

Wszystko to służy skupieniu uwagi branży (w tym branży sprężonego powietrza) na innowacjach w celu sprostania zapotrzebowaniu przemysłu produkcyjnego na nowe sposoby dostarczania wysokiej jakości sprężonego powietrza. Na rynek wchodzą nowe technologie, pozwalające na uzyskanie wyższej efektywności energetycznej, a jednocześnie obniżenie kosztów.

Czystość sprężonego powietrza

Sprężone powietrze jest w zakładzie produkcyjnym jednym z głównych mediów. Brak jego dostępności powoduje zatrzymanie produkcji, podobnie jak brak zasilania. Jednak w branżach takich jak produkcja farmaceutyczna i technika laboratoryjna, przemysł spożywczy, elektroniczny czy produkcja opakowań, brak wysokiej jakości powietrza spełniającego wymogi norm ISO 8573-1:2010 oraz ISO 8573-7:2003 może powodować ryzyko zanieczyszczenia produktu, a przez to konieczność jego wycofania i wprowadzenia zakazu sprzedaży, a tym samym zaszkodzić reputacji producenta.

W celu zapewnienia zerowej tolerancji na zanieczyszczenia zaleca się zastosowanie sprężarek bezolejowych. Urządzenia te sprężają powietrze w komorze bezolejowej, która jest dobrze uszczelniona, aby uniknąć zanieczyszczenia.

Jeszcze kilka lat temu firmy stosowały sprężarki z wtryskiem oleju z filtracją, spełniające normy jakości oleju klasy 1, co oznacza, że w powietrzu nie może być więcej niż 0,01 mg/m³ pozostałości oleju. Aby zapewnić, że do układu nie dostanie się olej resztkowy, cząstki stałe lub pary, zastosowano dodatkowe osuszacze powietrza i filtry o stopniowej gradacji w celu dalszego oczyszczenia powietrza.

Obecnie w tzw. zastosowaniach wrażliwych wykorzystywane są bezolejowe sprężarki powietrza, które dostarczają powietrze klasy 0 według normy ISO: 8573-2:2007. Jednak do niedawna kompresory te były drogie i były używane głównie przez duże firmy oraz te, które eksportowały swoje produkty na rynki o surowych standardach.

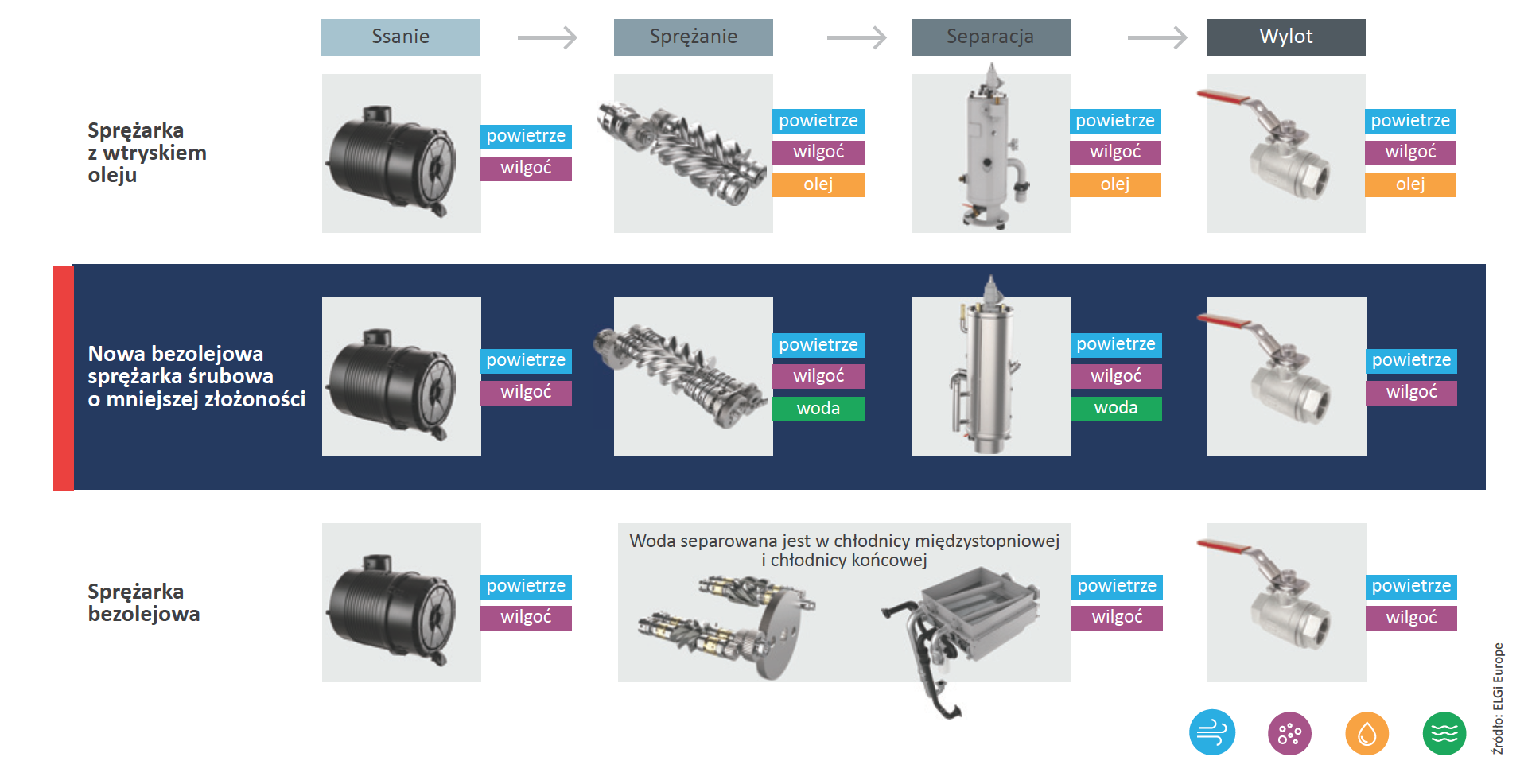

Źródło: ELGi Europe

Sprężarki bezolejowe z wtryskiem wody

Wymogi oceny zgodności oraz normy dotyczące jakości skłaniają producentów sprężarek do rozwoju produktów oraz zapewniania najwyższych standardów czystości sprężonego powietrza. Bardzo często jednak dążenie do czystości sprężonego powietrza prowadzi do skrajności. Mowa tu np. o instalowaniu wielu filtrów zamiast jednego, co zwiększa zużycie energii i złożoność urządzenia, to zaś wymaga zwiększenia czynności konserwacyjnych oraz podwyższa związane z nimi koszty.

Wysoce wydajną alternatywą dla tradycyjnych bezolejowych dwustopniowych sprężarek śrubowych są stosowane od kilku lat sprężarki bezolejowe z wtryskiem wody. Dostarczają one sprężone powietrze klasy 0 w znacznie prostszej, jednoetapowej konstrukcji, w której woda wtryskiwana jest do elementu sprężającego, chłodząc go i uszczelniając system. W rezultacie sprężarka i element sprężający pracują ze znacznie mniejszą prędkością niż konwencjonalna sprężarka śrubowa, co przekłada się na większą niezawodność, mniejsze zużycie podzespołów, a dzięki temu mniej prac konserwacyjnych i wyższą efektywność energetyczną.

Jest tylko jedno „ale”. Większość bezolejowych sprężarek z wtryskiem wody jest wyposażona w dodatki, takie jak filtry odwróconej osmozy (reverse osmosis – RO) na linii wlotu wody, specjalne materiały rotorów i złożone układy łożysk. Systemy te okazały się kosztowne i podatne na awarie.

Sprężarki bezolejowe o mniejszej złożoności

Rozwiązaniem opisanego problemu są urządzenia, które cechują się:

- konstrukcją zamkniętego obiegu wody o mniejszej złożoności,

- brakiem specjalnych łożysk lub materiałów nietypowych,

- brakiem potrzeby stosowania czułych systemów RO.

W tym układzie zamkniętym ryzyko zanieczyszczenia jest jeszcze bardziej ograniczone. Woda samoczynnie się uzupełnia, następuje płukanie i czyszczenie wnętrza sprężarki. Ponadto kompresor odprowadza kondensat, co nie wymaga żadnej dodatkowej obróbki (ze względu na jego jakość na poziomie wody pitnej). Ponadto oprócz czystej wody i wolniejszej pracy sprężarki układ o zamkniętym obiegu może polegać na standardowych, bardziej ekonomicznych łożyskach stosowanych w tradycyjnych sprężarkach smarowanych olejem, co dodatkowo zmniejsza złożoność i koszty.

Jest to więc innowacyjna i znacznie bardziej niezawodna konstrukcja. W przypadku produkcji wrażliwej na jakość, w której awarie oznaczają znaczne straty i w której podstawowe znaczenie mają obniżone koszty energii i konserwacji, zalety tego rozwiązania są oczywiste.

Całkowity koszt posiadania (total cost of ownership – TCO) tej nowej sprężarki z wtryskiem wody jest znacznie niższy (>8%) w porównaniu z tradycyjnymi dwustopniowymi bezolejowymi sprężarkami śrubowymi dzięki zmniejszonemu zużyciu energii i prostocie konstrukcji oraz łatwości konserwacji. W porównaniu z rozwiązaniami z wtryskiem oleju systemy te są jeszcze bardziej interesujące, ponieważ uzdatnianie w dalszej części procesu jest mniej obciążone.

Podsumowanie

Zalety najnowszych sprężarek bezolejowych z wtryskiem wody, takie jak prostota, wydajność i niskie wymagania konserwacyjne, mogą pomóc firmom produkcyjnym w uzyskaniu bezolejowego sprężonego powietrza, które spełnia najbardziej rygorystyczne normy, a jednocześnie zwiększyć maksymalny czas sprawności urządzeń. Wszystko to przekłada się na niższe zużycie energii i mniejsze koszty.

David De Pril jest dyrektorem ds. zarządzania produktem i marketingu w firmie ELGi Europe. Ma ponad 22-letnie doświadczenie w branży sprężonego powietrza.