Wykorzystanie odpowiednich narzędzi analizy danych pozwala uzyskać cenne informacje dla funkcjonowania przedsiębiorstwa.

Jeżeli dane pochodzące z systemu sterowania procesem są obrabiane z wykorzystaniem właściwych narzędzi, mogą stać się niezwykle wartościowe. Obecnie istnieje wiele popularnych narzędzi do analizy, które można wykorzystać do szczegółowego zrozumienia procesu produkcyjnego.

Śledzenie trendów

Najpowszechniejszym narzędziem analizy danych jest monitorowanie trendu, dostarczające podstawowych informacji o tym, jak zmieniają się w czasie wybrane parametry procesowe. Trend może reprezentować dane z instrumentów pomiarowych i urządzeń procesowych, ale także wyniki z systemu kontroli jakości. Operatorzy maszyn często wykorzystują trend do monitorowania parametrów procesowych w trakcie ich zmiany, natomiast technolodzy do wychwytywania zakłóceń w procesie i przeprowadzenia ich szybkiej analizy, w ten sposób zawężając ilość danych potrzebnych do późniejszych, szczegółowych badań.

Najpowszechniejszym narzędziem analizy danych jest monitorowanie trendu, dostarczające podstawowych informacji o tym, jak zmieniają się w czasie wybrane parametry procesowe. Trend może reprezentować dane z instrumentów pomiarowych i urządzeń procesowych, ale także wyniki z systemu kontroli jakości. Operatorzy maszyn często wykorzystują trend do monitorowania parametrów procesowych w trakcie ich zmiany, natomiast technolodzy do wychwytywania zakłóceń w procesie i przeprowadzenia ich szybkiej analizy, w ten sposób zawężając ilość danych potrzebnych do późniejszych, szczegółowych badań.

Jednak trend ma pewne ograniczenia. Wprawdzie narzędzie to pozwala śledzić, jak zmieniają się warunki procesu w czasie, jednak nie dostarcza właściwego kontekstu dla tych danych. Jeżeli dział utrzymania ruchu chce wiedzieć, ile razy podczas zmiany awaryjnie wyłączyła się pompa, lub przez ile minut w sumie nie działała, to wyciągnięcie tego typu danych może być czasochłonne. Jeżeli dodatkowo technolog chciałby poznać główne przyczyny tych awarii, to na analizę takich danych trzeba by poświęcić jeszcze więcej czasu.

W pokonaniu niektórych z tych ograniczeń może pomóc wykorzystanie raportów. Raporty mogą prezentować trendy w określonych przedziałach czasowych, a także zawierać dane w innej formie jak na przykład tabele, wykresy kołowe czy diagramy Pareto oraz uwagi personelu o przebiegu procesu i ewentualnych problemach.

Raporty dostarczają zatem kontekstu, którego brakuje w pracy z samymi trendami. Mogą być generowane dla określonych przedziałów czasowych jak zmiana, doba, tydzień itd., lub w przypadku wystąpienia jakiegoś zdarzenia, na przykład awaryjnego wyłączenia się urządzeń. Raporty wymagają wcześniej odpowiedniego planowania i czasu na ich dopracowanie, dlatego by możliwie najefektywniej z nich skorzystać, ważne jest by wiedzieć, jakie informacje chce się dzięki nim uzyskać. Dobrym przykładem takiego wcześniejszego planowania będzie technolog, który tak jak we wcześniejszym przykładzie, próbuje dowiedzieć się szybko czegoś o awariach pompy i ich wpływie na resztę procesu produkcyjnego. Zamiast ręcznego spisywania parametrów przy każdym awaryjnym wyłączeniu urządzenia, system może generować raport zawierający potrzebne dane, a następnie przesłać go odpowiednich osób, co pozwala zaoszczędzić czas.

Z głową w chmurach

Systemy analizy danych są najbardziej użyteczne, jeśli potrafią przeprowadzić selekcję danych i „odsiać” tzw. szum, wyświetlić wartościowe i istotne informacje w jak najbardziej przejrzysty sposób oraz pomóc w odpowiedzi na pojawiające się pytania. Dzięki możliwościom jakie dają technologie internetowe, systemy takie są bardziej elastyczne niż kiedykolwiek, udostępniając szeroką gamę narzędzi i pozwalając analizować dane na wiele różnych sposobów, umożliwiając pracę o dowolnym czasie z dowolnego miejsca.

Do monitorowania trendów i raportowania wykorzystuje się parametryczne wzory raportów, pozwalające dopasować jeden wzór do różnych zastosowań lub raporty tworzone ad-hoc, generowane na zasadzie „przeciągnij i upuść” na podstawie danych w czasie rzeczywistym.

Dla menadżerów zakładów produkcyjnych, którzy prawdopodobnie nie potrzebują znać co do minuty przebiegu pracy pompy, można opracować panel kontrolny dostępny zdalnie przez sieć, pozwalający łatwo kontrolować Kluczowe Wskaźniki Efektywności, a tym samym przebieg całego procesu. Panele takie mogą być tworzone na żądanie, oferując wręcz nieograniczoną elastyczność jeśli chodzi o dostępność danych, co pozwala personelowi podejmować lepsze decyzje.

W bardziej specyficznych zastosowaniach, pomocne mogą być narzędzia takie jak SKP – Statystyczna Kontrola Procesu, które pozwalają powiązać dane procesowe

z wynikami kontroli jakości i określić idealne warunki procesu, a tym samym zredukować ilość poprawek lub odpadów materiałowych z produkcji. Systemy zarządzania utrzymania ruchem – CMMS – pozwalają na efektywne zarządzanie aktywami oraz raportują o bieżących zdarzeniach, zaplanowanych działaniach, realnym czasie pracy urządzeń procesowych, a także umożliwiają stworzenie harmonogramu konserwacji opartego na rzeczywistej kondycji maszyn.

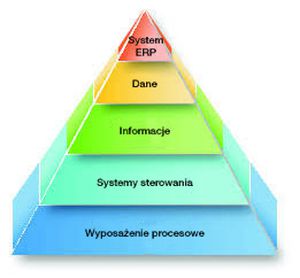

Idea, by dane procesowe uzupełniać o odpowiedni kontekst, może być wykorzystana na każdym poziomie organizacji. Te same dane mogą być wykorzystane w trendach dla operatorów maszyn, raportach i SPC dla technologów, systemie CMMS dla utrzymania ruchu lub na przykład w obliczeń kosztów przetworzenia baryłki ropy w czasie rzeczywistym. Jest to łatwy sposób by dobrze zrozumieć proces produkcyjny.

Gładkie przejście na wyższy poziom

Najważniejszą informacją jest to, że proces produkcyjny może generować dużą ilość danych. By zyskać dzięki nim jak najwięcej, muszą one zostać przetworzone przez właściwe osoby, przy użyciu odpowiednich narzędzi, a następnie muszą zostać podjęte dobre decyzje. Istnieje wiele różnych dróg by to osiągnąć, a pierwszym krokiem zawsze powinno być zrozumienie, w jaki sposób dane te mogą być dla nas użyteczne. Niech to będzie punkt początkowy do zbudowania efektywnego systemu i jego rozwoju

w przyszłości.

Autor: Alex Marcy, jest współwłaścicielem i prezesem Corso Systems, firmy zajmującej się integracją systemów z siedzibą w Chicago. Tłumaczenie i redakcja: Inżynieria & Utrzymanie Ruchu