Filtry, zwłaszcza pracujące w trudnych warunkach, stosunkowo często się zapychają. Najprostszą metodą zapobiegania takiej sytuacji jest ich wymiana, ale czasami nie jest to ekonomicznie uzasadnione. Prostą i skuteczną metodą pozbywania się zanieczyszczeń z filtrów jest metoda mechaniczna (np. odwróconego ciągu medium w filtrze lub pulsacyjna), powodująca wytracanie zanieczyszczeń osadzonych na filtrze. Wydłuża się dzięki temu żywotność filtra, zmniejszają straty ciśnienia na filtrze oraz maleją koszty wymian filtrów.

We wczesnych systemach odpylania stosowano bierną metodę udrażniania systemu filtracyjnego. Filtry stopniowo pokrywały się pyłem i następował powolny spadek ciśnienia na filtrze. Po pewnym jednak czasie filtr zapychał się na tyle, że konieczna była jego wymiana w celu przywrócenia systemu do oryginalnych warunków przepływu powietrza. Było to jednak nieekonomiczne.

Kluczowa poprawa systemu odpylania nastąpiła, gdy opracowano aktywne metody czyszczenia filtrów. Z biegiem lat powstawały nowe metody czyszczenia odpylaczy, włączając najprostsze metody mechaniczne z użyciem dźwigni oraz te bardziej zaawansowane jak metoda odwróconego ciągu Różne metody dają różne efekty, ale łączy je ten sam cel – usunięcie nagromadzonych osadów z powierzchni filtra i tym samym wydłużenie jego żywotności. Dzięki temu można wydłużyć okres między wymianami i oszczędzić pieniądze na zakup nowych filtrów.

Czyszczenie mechaniczne

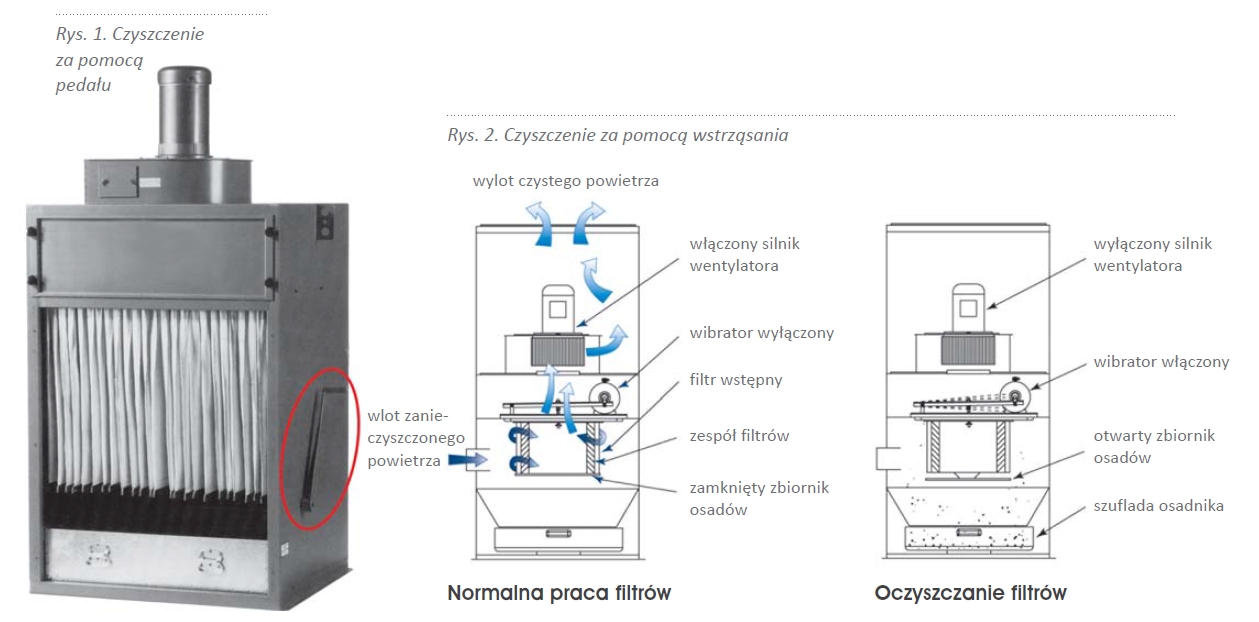

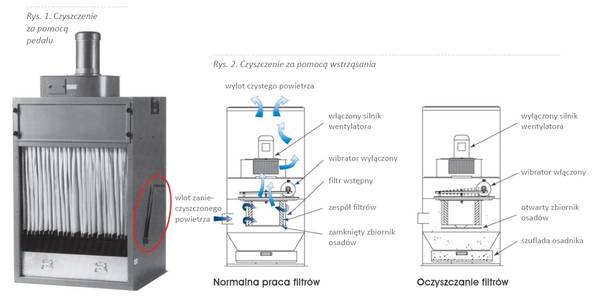

Najwcześniej stosowaną metodą czyszczenia filtrów jest metoda mechaniczna. Czyszczenie mechaniczne polega przede wszystkim na potrząsaniu filtrem lub uderzaniu go w celu usunięcia zanieczyszczeń. Ta prosta metoda czyszczenia zapewnia stosunkowo skuteczne pozbycie się większości zanieczyszczeń, zwłaszcza tych większych. Przedłuża to oczywiście żywotność filtra. Mechaniczne systemy czyszczenia (rys. 1 i 2) mogą być obsługiwane manualnie (np. za pomocą dźwigni, pedału lub odpowiedniego ramienia wstrząsającego albo zginającego filtr), mogą to też być urządzenia mechaniczne z napędem (napędzane silnikiem urządzenie do potrząsania lub wibracji filtrów).

Metody te mają jednak ograniczone zastosowanie, wymagają bowiem wyłączenia przepływu powietrza przez system przed czyszczeniem. Wadą takiego rozwiązania jest także to, że z reguły wsteczny ciąg można podać na wszystkie filtry zamontowane w kolektorze filtracyjnym jednocześnie, co wymaga wyłączenia całego systemu filtracji. Wydajność filtracji zatem spada, zależy bowiem od częstotliwości oczyszczania filtrów tą metodą. Problemem może być także dobór odpowiedniego ciśnienia do czyszczenia filtrów oraz czas trwania tej operacji, nierzadko dłuższy od wymiany filtrów.

Czyszczenie odwróconym ciągiem powietrza

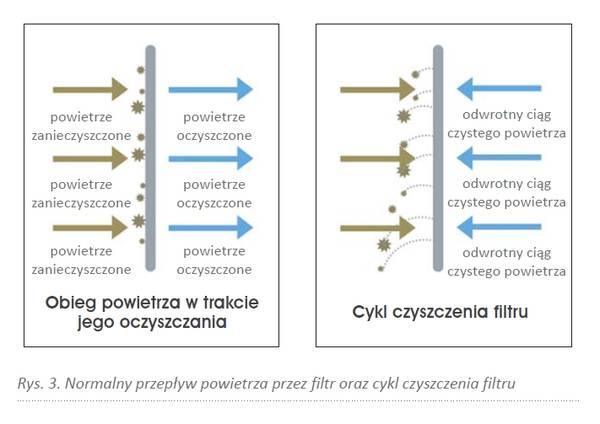

Taki odwrócony ciąg penetruje filtr od strony czystej do brudnej, wypychając z niego zanieczyszczenia. Skuteczność tej operacji podnosi odpowiednie „opukiwanie” czy wstrząsanie filtru. Metoda taka znajduje zastosowanie zarówno w przypadku systemów wentylacji (wentylatorów), jak i sprężonego powietrza.

Taki odwrócony ciąg penetruje filtr od strony czystej do brudnej, wypychając z niego zanieczyszczenia. Skuteczność tej operacji podnosi odpowiednie „opukiwanie” czy wstrząsanie filtru. Metoda taka znajduje zastosowanie zarówno w przypadku systemów wentylacji (wentylatorów), jak i sprężonego powietrza.

Do czyszczenia filtrów w instalacjach niskiego ciśnienia wykorzystuje się wentylatory dające duże ilości powietrza pod niewielkim ciśnieniem, w kierunku odwrotnym do kierunku filtrowanego strumienia powietrza (rys. 4). Odwrotny przepływ powietrza odrywa zanieczyszczenia z powierzchni materiału filtracyjnego w trakcie procesu czyszczenia.

Zazwyczaj wentylator z wstecznym ciągiem oczyszcza tylko kilka filtrów jednocześnie. W tej metodzie zbiornik na zanieczyszczenia nie musi być zamknięty podczas procesu czyszczenia filtra.

Czyszczenie pulsacyjne

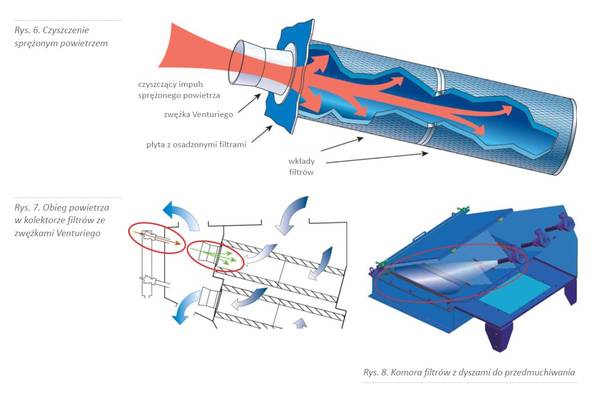

Bardziej rozpowszechnioną formą czyszczenia odwróconym ciągiem powietrza, stosowaną w wielu kolektorach jest metoda pulsacyjna. Technika ta wykorzystuje do czyszczenia „uderzeniowy” strumień powietrza w kierunku przeciwnym do strumienia powietrza przefiltrowanego. Impuls powietrza rozszerza materiał filtracyjny, oddziela zanieczyszczenia od filtra, a następnie wydmuchuje je z filtra.

Ciśnienie powietrza impulsów może wynosić od średniego (na ogół mniej niż 1 bar) do wysokiego (4 do 6 barów) w zależności od konkretnego projektu systemu czyszczącego (rys. 5 i 6). Czyszczenie pulsacyjne jest bardzo skuteczne w czyszczeniu filtrów i jest uważane za system „online”. Ciągłe lub inaczej czyszczenie „online” ma tę zaletę, że nie zakłóca przepływu powietrza pierwotnego podczas czyszczenia, dzięki czemu kolektor pyłu pracuje non stop w czasie filtracji. W danym momencie tylko kilka filtrów jest czyszczonych jednocześnie aż do ukończenia czyszczenia wszystkich filtrów w kolektorze.

Niektóre systemy czyszczenia działają ciągle, jak niskociśnieniowe systemy z ciągiem wstecznym. Inne systemy są zależne od obserwowanego stanu filtra (spadek ciśnienia) i nie będą inicjować czyszczenia aż do momentu, gdy spadek ciśnienia osiągnie określony poziom. Z czasem, w miarę wzrostu ilości pyłu na filtrze, spadek ciśnienia powoduje załączenie procedury czyszczenia. System może działać tak, że załącza się nie pojedyncze oczyszczanie, ale cały cykl dla wszystkich filtrów w kolektorze, dzięki czemu zapobiega się nadmiernemu osadzaniu pyłu i wydłuża cykl życia filtrów.

Czyszczenie pulsacyjne było stale udoskonalane w celu zoptymalizowania skuteczności oczyszczania. Początkowo impuls sprężonego powietrza kierowany był bezpośrednio na filtr, a sprężone powietrze z większą siłą skuteczniej czyściło filtr w porównaniu do standardowego strumienia otrzymywanego z wentylatora. Proces ten został ulepszony ponownie przez dodanie odpowiedniej rurki (dyszy) po stronie czystego powietrza w komorze kolektora. Rozwiązanie takie służy do zwiększania energii przedmuchu i odpowiedniego skierowania strumienia powietrza w stronę filtra.

Kolejnym ulepszeniem było dodanie zwężki Venturiego w czystej komorze powietrza (rys. 7) w celu wytworzenia podciśnienia i zwiększenia prędkości przepływu (efekt Venturiego). Zwężka taka powoduje jeszcze skuteczniejsze czyszczenie filtra.

Zaawansowane czyszczenie pulsacyjne

Zaawansowane czyszczenie pulsacyjne jest kolejnym rozwinięciem techniki pulsacyjnej czyszczenia filtrów. W metodzie tej wykorzystuje się specjalną konstrukcję filtrów przystosowaną do czyszczenia pulsacyjnego. Dzięki temu filtr wytrzymuje duże obciążenia pochodzące od strumienia sprężonego powietrza i nie ulega zniszczeniu w procesie oczyszczania. To zapewnia długą i bezawaryjną pracę systemu filtracyjnego. Osiąga się to także przez odpowiedni projekt dyszy, nadający właściwy kształt strumieniowi powietrza i optymalizujący energię przekazywaną do filtra, także pod kątem jej zużycia (rys. 8).

Inną techniką jest precyzyjna kontrola i sterowanie strumieniem sprężonego powietrza oraz odpowiednia konstrukcja wszelkich kanałów dolotowych i wylotowych, np. w formie „V”. Ukształtowanie takie umożliwia np. wydmuchanie pyłów w taki sposób, że nie przedostają się one do sąsiednich filtrów (tzw. zero-turn pulse). Pył spada bezpośrednio do osadnika, nie zanieczyszczając innych filtrów (rys. 9).

Przejście od biernej filtracji do oczyszczania aktywnego spowodowało powstanie różnych rozwiązań sprzyjających dłuższej, bezawaryjnej i bezprzerwowej pracy systemów filtracyjnych w odpylaczach. Optymalizacja czyszczenia filtrów zwiększa żywotność materiału filtracyjnego, jednocześnie minimalizując ilość energii potrzebnej do osiągnięcia najlepszego możliwego efektu czyszczenia.

UR

Autor: Karen Wear, Tomasz Kurzacz