Zrozumienie, czym jest jakość energii, to wyzwanie dla wielu firm. Jednak przy wykorzystaniu odpowiednich narzędzi i procedur zarządzania energią użytkownicy mogą zrozumieć, czym spowodowana jest zła jakość energii oraz zredukować jej skutki.

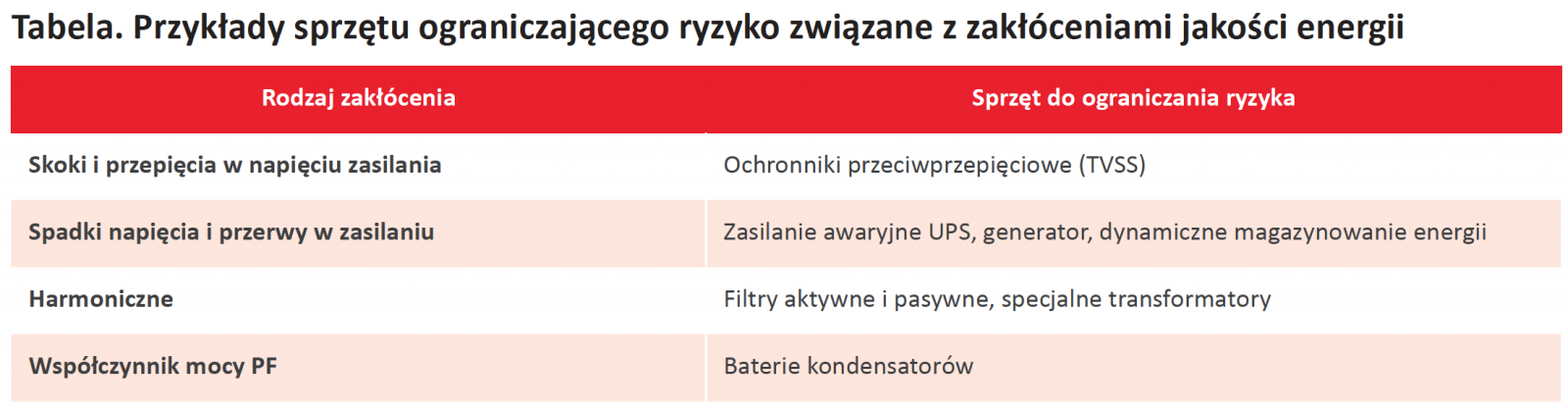

Zła jakość energii stanowi spory problem dla większości właścicieli i kierowników zakładów, podejmujących działania na rzecz zwiększenia efektywności energetycznej. Wielu z nich wdrożyło już najprostsze i niewymagające nadmiernych inwestycji środki zapewniające właściwą jakość energii. Generatory oraz systemy zasilania awaryjnego (UPS) chronią przed zanikiem zasilania lub zmianami napięcia. Odpowiednie urządzenia przeciwprzepięciowe chronią przed udarami napięcia. Baterie kondensatorów są pomocne w przypadku niskiej wartości współczynnika mocy. Jednak to za mało.

Zakłócenia jakości energii będą coraz częstsze, czego przyczyną jest starzejąca się infrastruktura. Coraz powszechniej wykorzystywane odnawialne źródła energii pozwalają ograniczyć koszty, ale pociągają za sobą wyzwania z zakresu nieregularności i sztywności sieci. Rozwiązania energooszczędne, takie jak napędy o zmiennej prędkości oraz oświetlenie LED, wprowadzają harmoniczne, co skutkuje powstawaniem nadmiernego ciepła, zmniejszeniem reaktancji pojemnościowej dostępnej w systemie zasilania i dodatkowymi kosztami.

Wyzwaniem, z jakim mierzą się właściciele zakładów, jest brak wartościowych informacji w zakresie jakości energii, mimo że w ciągu ostatnich dwudziestu lat liczba dostępnych analizatorów do pomiaru jakości napięcia zasilającego wzrosła. Zaburzenia jakości energii w znacznej mierze nie są wykrywane ani śledzone. Większość właścicieli nie ma bowiem właściwych narzędzi ani systemów do zarządzania jakością energii w swoich zakładach.

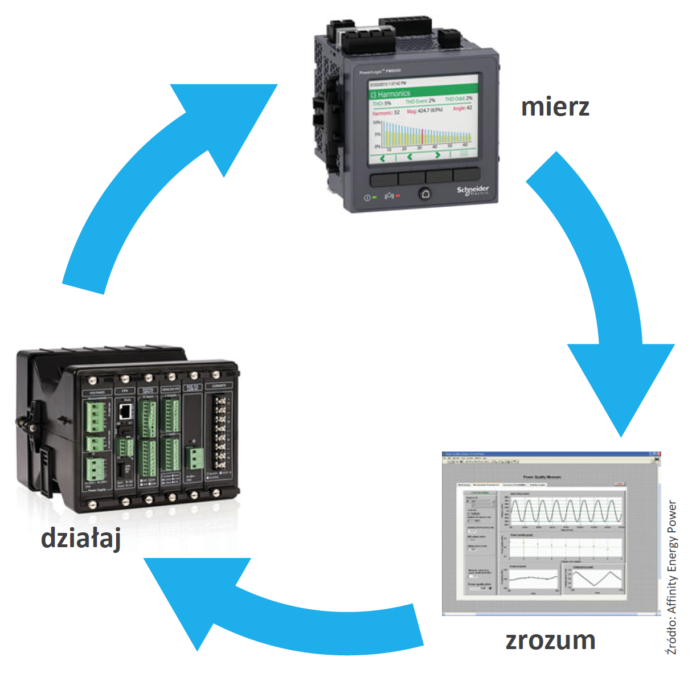

W rozwiązaniu tego problemu może pomóc prosty proces zarządzania jakością energii (rys.). Proces ten podzielono na trzy fazy, które trzeba realizować kolejno, aby przyniósł zakładane efekty.

Faza 1: pomiary parametrów jakościowych i lokalizacja analizatorów

W pierwszej fazie ważny jest wybór właściwego miernika lub analizatora, ale jeszcze istotniejsze jest zrozumienie, co w rzeczywistości będzie mierzone. Ponieważ analizatory parametrów jakości energii są na ogół droższe od liczników mocy i energii, użytkownik musi w sposób strategiczny dokonać ich wymiany. Jeśli np. zakłócenia występują na zewnątrz i wewnątrz zakładu, analizatory z funkcją odczytu kierunku zakłócenia należy umieścić na głównych liniach zasilania.

Użytkownik musi także określić charakter zakłóceń – czy są to zakłócenia „systemowe”, czy „izolowane”. Sposób pomiaru będzie inny, jeśli problemem są np. całkowite zakłócenia harmoniczne napięcia, a inny, gdy chodzi o identyfikację całkowitych zakłóceń harmonicznych prądu.

Lepsze poznanie i zrozumienie rodzajów zakłóceń występujących w zakładzie pomoże określić typ i funkcje pomiarowe analizatora oraz podjąć decyzję o jego lokalizacji w obrębie zakładu. Jeśli firma nie dysponuje urządzeniami pomiarowymi, może zatrudnić specjalistę w celu dokonania oceny jakości energii za pomocą analizatorów przenośnych.

Dokonane pomiary pozwolą użytkownikowi skategoryzować rodzaje zakłóceń pod kątem ich wpływu ekonomicznego na funkcjonowanie zakładu. Ogólnie rzecz ujmując, spadki i niestabilność napięcia to zakłócenia mające największy wpływ ekonomiczny. Informacja ta jest przydatna, gdy trzeba uzasadnić inwestycje mające na celu zmniejszenie ryzyka występowania zaburzeń jakości energii.

Mierniki jakości energii poziomu 3 to podstawowe liczniki energii i zasilania umożliwiające pomiary harmonicznych. Takie urządzenia pomiarowe należy instalować na liniach zasilania oraz odgałęzieniach obwodów głęboko wewnątrz systemu dystrybucji zasilania.

Mierniki jakości energii poziomu 2, średniozakresowe, zwykle oferują dodatkowo rejestrację kształtu fali oraz detekcję spadku/skoku, detekcję zakłóceń oraz ograniczone raportowanie zgodności. Można je instalować przy głównej średnio- lub niskonapięciowej dystrybucyjnej aparaturze rozdzielczej.

Najbardziej zaawansowane mierniki jakości energii poziomu 1 należy instalować na liniach głównych zasilania oraz przy pozostałym sprzęcie powiązanym z dostawą energii, takim jak aparatura rozdzielcza generatora. Pozwalają one na pełne raportowanie zgodności, wykrywają niestabilność, zakłócenia pulsacyjne oraz migotanie i dysponują kompleksową analizą harmonicznych.

Faza 2: zrozumienie i interpretacja pomiarów

Drugą fazą w procesie zarządzania jakością energii jest zrozumienie oraz interpretacja dokonanych pomiarów – zarejestrowanych danych oraz wpływu zakłóceń jakości energii na instalację i sprzęt elektryczny. Analizy można dokonywać regularnie (np. raz w miesiącu) lub ad hoc (w przypadku problemu spowodowanego potencjalnym zakłóceniem).

Doświadczeni specjaliści, z określonymi kompetencjami w dokonywaniu takich interpretacji, są w stanie znaleźć korelacje pomiędzy zakłóceniami jakości energii a uszkodzeniem sprzętu, awariami lub przestojami instalacji elektrycznej.

Ponieważ kierownicy zakładów i inżynierowie nie zawsze są specjalistami w tej dziedzinie, mogą napotykać trudności w interpretacji pomiarów. Dlatego jednym z obecnych trendów jest wprowadzenie analizy oraz wiedzy fachowej do systemów monitorowania jakości energii. Takie systemy są wyposażone w pulpity informacyjne oraz odpowiednie aplikacje typu „widget” do analizowania problemów. Taki zaawansowany funkcjonalnie system dokonuje wstępnego przetworzenia danych dotyczących jakości energii, a następnie ich oczyszczenia, kategoryzacji, normalizacji oraz prezentacji w efektywny i łatwy do zinterpretowania sposób. Kierownik zakładu może wyświetlać dane dotyczące jakości energii na panelu kontrolnym i uzyskiwać cenną wiedzę na temat ważnych trendów występujących w obiekcie.

W przypadku takich zdarzeń, jak spadki i skoki, niestabilność oraz zakłócenia napięcia zaleca się zastosowanie aplikacji statystycznych, wykresów kołowych lub liczników. Będą one ujmować liczbę zdarzeń w danym przedziale czasowym oraz podział według rodzaju zdarzenia, jego pochodzenia oraz szacowanego wpływu (prawdopodobieństwa wpływu) na funkcjonowanie zakładu. Taki rodzaj informacji może pomóc inżynierom elektrykom w ocenie warunków roboczych instalacji elektrycznej oraz określeniu, czy zakłócenie jakości energii stanowi przyczynę przerwy w zasilaniu lub awarii sprzętu.

Niektóre pulpity upraszczają analizę przez przypisanie wskaźników kolorów zielony – żółty – czerwony do każdego rodzaju zakłócenia. Korzystając z takiego pulpitu, użytkownik ma podgląd na problematyczne obszary; następnie może przejść do bardziej szczegółowych informacji i dokonać analizy przyczyny pierwotnej.

Dobry system analizy i zarządzania powinien także obejmować aspekt kosztów wynikających z obniżenia jakości napięcia zasilającego, a mianowicie wielkość strat spowodowanych niską jakością energii. Oznaczenie zdarzenia znacznikiem ceny ułatwia przeprowadzenie analizy kosztów oraz pozwala na oszacowanie zwrotu z inwestycji w systemy monitorowania jakości energii.

Faza 3: wykorzystanie uzyskanych informacji

Po przeanalizowaniu zdarzeń w zakładzie oraz zrozumieniu, jakie mogą być ich ewentualne koszty, kierownik i inżynierowie dysponują bogatszą wiedzą, pozwalającą na opracowanie planu dotyczącego postępowania z problemem obniżenia jakości energii. Plan ten może obejmować inwestycję w sprzęt do ograniczania ryzyka (tabela), modyfikacje projektu i architektury systemu elektrycznego, modyfikacje nastaw, wybór sprzętu mniej wrażliwego na zdarzenia i/lub rozmowy z elektrownią w zakresie jakości dostawy usług zasilania. Po opracowaniu planu określającego priorytety zadań użytkownik będzie musiał dokonać pomiaru i interpretacji wyników strategii ograniczania ryzyka, zgodnie z procesem przedstawionym na rysunku.

Podsumowanie

Zdarzenia związane z obniżeniem jakości energii występują w zakładach przemysłowych w zasadzie codziennie, jednak właściciele, kierownicy zakładów i inżynierowie nie powinni się już ich obawiać. Dzisiejsze zaawansowane mierniki oraz analizatory parametrów jakościowych, w połączeniu z prostymi w obsłudze systemami monitorowania, analityki danych i zarządzania, oferują prostą metodologię identyfikacji, nadawania priorytetów i eliminacji zakłóceń jakości napięcia zasilającego w zakładzie.

Allan Evora jest certyfikowanym specjalistą ds. pomiarów i weryfikacji, w 2002 r. założył Affinity Energy Power.