|

Podstawowe zagadnienia

|

Wielu ludzi sądzi, że jeśli kupią „dobry” silnik, to będą mieli rzeczywiście niezawodne urządzenie napędowe. Nie jest to jednak oczywiste. Aby mieć pewność, że „dobry” silnik będzie właściwy do przewidywanego zastosowania i że efektywnie przepracuje cały swój cykl trwałości (żywotności), musi zostać wdrożony wszechstronny program postępowania przy zakupie, instalowaniu i użytkowaniu silnika.

Taki program został opracowany przez grupę inżynierów oraz specjalistów utrzymania ruchu i obsługi serwisowej w firmie Boeing. Grupę tę nazwano Zespołem Podnoszenia Niezawodności Wyposażenia (Equipment Reliability Improvement Team – ERIT). Zespół ERIT zajmował się niezawodnością silników, rozpatrując zagadnienia dotyczące zespołów ruchomych, smarowania, wibracji, analizy prądów i termografii.

Rys. 1. Plan gospodarowanie silnikami – zagadnienia cząstkowe

Rys. 1. Plan gospodarowanie silnikami – zagadnienia cząstkowe

Poddano analizie wszystkie elementy, jakie składają się na ogólną ocenę niezawodności, i stworzono przewodnik do prawidłowego gospodarowania silnikami w zakładach Boeing. Niniejszy artykuł jest podsumowaniem wyników prac zespołu ERIT. Nie ma w nim nowych odkryć czy opracowań zastrzeżonych. Jest to jedynie zbiór najlepszych praktycznych działań stosowanych dzisiaj w przemyśle.

Program gospodarowania silnikami firmy Boeing ma zastosowanie do typowych silników według standardów NEMA, o mocy 750 W i wyższej. Obejmuje on niżej wymienione zagadnienia (patrz również rys. 1).

-

Specyfikacja nowego silnika

-

Koszt całkowity

-

Etykietowanie silnika i osprzętu

-

Zainstalowanie nowego silnika

-

Naprawy i przemieszczanie

-

Utrzymanie i obsługa bieżąca

-

Magazynowanie zapasowych silników

-

Prawidłowe wykorzystanie i analiza awarii

-

Jakość

Specyfikacja nowego silnika

W dowolnym momencie trzeba mieć możliwość prześledzenia historii każdego przyjętego do zakładu silnika, począwszy od projektu jego zastosowania, warunków otoczenia i funkcjonowania w zakładzie. Decyzja o tym, jaki silnik należy kupić, nie powinna należeć do dostawców, konsultantów czy pośredników, lecz winna być następstwem starannej analizy, uwzględniającej zakładowy plan zakupów (patrz ramka powyżej).

|

Na co należy zwrócić uwagę przy wyborze silnika

|

Silniki powinny odpowiadać planom i harmonogramom utrzymania ruchu, włączając w to zagadnienia smarowania, zapobiegania drganiom, analizy prądów i tym podobne. Specyfikacja danych techniczno-eksploatacyjnych silnika winna być sporządzona według zakładowego standardu, obejmującego też informacje ekonomiczne, takie jak wyniki analiz kosztów całkowitych zastosowanego urządzenia, wykonywanych dla poprawy planów finansowych zakładu.

Działania rozpoczynające analizę kosztu całkowitego powinny dotyczyć wyspecyfikowanych danych techniczno-eksploatacyjnych. Nie ma w tym nic niezwykłego, że pierwszy składnik kosztów, jakim jest cena zakupu silnika, stanowi mniej niż 5% całości. Rozważając żywotność, sprawność, spodziewaną niezawodność, oczekiwaną trwałość i koszt obsługi serwisowej, można sporządzić dobry obraz wszystkich kosztów w całym cyklu wykorzystywania silnika i podjąć właściwe decyzje o zakupie silnika wysokiej jakości. Trzeba przy tym pamiętać, że materiały konstrukcyjne użyte do budowy silnika też wpływają na koszty (patrz tabela na str. 38).

Osoba przygotowująca zamówienie lub dostawę silników do zakładu powinna autoryzować odpowiednie dokumenty oraz stosować się do ustalonych parametrów i reguł w zakładzie. W przeciwnym razie nie można mieć pewności, jakie silniki zostaną dostarczone. Można się zgodzić na tańszą ofertę i niższą jakość, ale to podnosi koszty eksploatacji, zmniejsza trwałość i może być w sumie droższe, niż zakup silnika jakościowo lepszego, o wyższej sprawności i wymagającego mniej zabiegów w utrzymaniu.

Istnieje wiele sposobów na pozyskanie silnika posiadającego oczekiwane parametry. Jednym z nich jest sporządzenie drobiazgowej specyfikacji i określenie szczegółowych wymagań, a następnie znalezienie dostawcy tak opisanego silnika, za konkurencyjną cenę. Innym sposobem jest posłużenie się istniejącym standardem przemysłowym. Tak postąpił American Petroleum Institute, który opracował kompletną specyfikację cech silnika odpowiadającego potrzebom tej branży. Ten standard silnika został ujęty w zaleceniach IEEE pod numerem 841. Wybiega on poza wymagania normy ANSI MG1 (tę tematykę regulują polskie normy PN-89/E-05012 oraz PN-E-06755-3:2001). W firmie Boeing szczególne wymagania dotyczą wielu mechanicznych i elektrycznych parametrów (np. dotyczących wibracji), które zostały uwzględnione w wymaganiach IEEE 841. Jeszcze innym sposobem jest oparcie się na modelowym standardzie producenta, który będzie w stanie spełnić wymagania użytkownika.

Koszt całkowity

Analiza kosztu całkowitego polega na poszukiwaniu takiego rozwiązania, które pozwoli osiągnąć najniższy koszt wykorzystania silnika w całym okresie jego użytkowania. Kosztem całkowitym nazywamy ogólną sumę wszystkich wydatków poniesionych na: zaprojektowanie, zakup, transport, montaż na obiekcie, energię zasilania, kontrolę stanu technicznego, utrzymanie ruchu (przeglądy, remonty), demontaż i pozbycie się silnika, czyli przez cały okres od przygotowania zakupu po złomowanie. Jeżeli silnik był na czas remontu oddany do serwisu, to wszystkie związane z tym koszty, zdemontowania, transportu, napraw i przeróbek oraz ponownego montażu, także wliczane są w koszt całkowity.

Arkusz kosztów cyklu życia

|

Opis wytwórcy |

Zakup nowego silnika Marka X Wysoka wydajność |

Marka Y (wg IEEE 841) |

|

Moc (kW) |

7,5 |

7,5 |

|

Obroty znamionowe (obr. / min) |

1800 |

1800 |

|

Typ ramy |

215 T |

215 T |

|

Sprawność wg producenta (w %) |

85,5 |

91,0 |

|

Koszt zakupu (w dolarach) |

400 |

623 |

|

Czas pracy (godzin w tygodniu) |

80 |

80 |

|

Czas pracy (godzin w roku) |

4160 |

4160 |

|

Koszt energii elektrycznej (w dolarach / kWh) |

0,06 |

0,06 |

|

Roczny koszt prądu (w dolarach) |

2 177,80 |

2 046,17 |

|

Przewidywana żywotność silnika (w latach) |

12 |

20 |

|

Liczba godzin na montaż/konserwację |

2 |

2 |

|

Koszt montażu/konserwacji (w dolarach) |

84,00 |

84,00 |

|

Złożenie silnika/wyważenie* (przed zamontowaniem, w godzinach) |

2,5 |

0 |

|

Liczba godzin na serwis – smarowanie (na rok) |

0,1 |

0,1 |

|

Liczba godzin na testy wibracyjne (na rok) |

0,25 |

0,25 |

|

Koszt konserwacji/godzinę (w dolarach) |

42,00 |

42,00 |

|

Wymagany czas pracy silnika w (latach) |

20 |

20 |

|

Przybliżona liczba silników, jakie będą konieczne w całym cyklu pracy** |

1,7 |

1,0 |

|

Rzeczywista liczba silników |

2 |

1 |

|

Koszt cyklu życia (w dolarach) |

||

|

Konserwacja — smarowanie |

84,00 |

84,00 |

|

Konserwacja — montaż |

168,00 |

84,00 |

|

Obsługa i testy — wibracje |

210,00 |

210,00 |

|

Wymiana i testy — wibracje |

210,00 |

0,00 |

|

Koszt energii elektrycznej |

43 555,93 |

40 923,43 |

|

Koszt zakupu silnika |

800,00 |

623,00 |

|

Koszt całego przedsięwzięcia |

45 027,93 |

41 924,43 |

|

Różnica w kosztach |

3 103,50 |

*Czasem konieczne jest rozebranie silnika, by dokonać nastaw przed jego montażem.

**Jeśli żywotność wybranego silnika jest krótsza niż oczekiwana, należy kupić i zainstalować dodatkowy silnik. Uwaga! W arkuszu podano parametry, ich wielkości oraz ceny przyjęte przez autora opracowania w oryginalnym wydaniu. Należy je traktować instruktażowo ze względu na czasami zupełnie inne relacje występujące w Polsce. Z tego też względu pozostawiono ceny w dolarach.

Tak określony koszt całkowity powinien stanowić jeden z podstawowych wskaźników jakościowych ujmowanych w lokalnym, zakładowym standardzie. Jest wielka różnica w jakości pomiędzy bardzo drogim silnikiem, którego można używać przez 20 lat, a takim, który w krótkim czasie od zainstalowania będzie wymagał przezbrojenia albo jako przestarzały będzie musiał być wymieniony po kilku latach (patrz zestawienie kosztów: „Koszt silnika a wieloletnie koszty energii elektrycznej”, str. 44).

Etykietowanie silnika i osprzętu

Bardzo ważne jest, aby posiadać dokładny spis silników zainstalowanych na obiekcie. Do każdego silnika można sporządzić indywidualną historię napraw, awarii, i kosztorys. Wtedy będzie można lepiej określić rodzaj i liczbę części zamiennych, potrzebnych do utrzymywania w pogotowiu w celu szybkiej wymiany.

Z różnych powodów może być niemożliwe śledzenie historii pewnej grupy silników, na przykład silnika wentylatora szafy przyrządowej. Jednak decyzja, który silnik ma być pod obserwacją (zarówno zainstalowany w ruchu, jak i zapasowy w magazynie), powinna być równoznaczna z wydaniem etykietki i oznaczeniem jej specjalnym numerem dla danego silnika. Należy też przygotować odpowiednią bazę do zapisywania ważnych informacji z historii silnika. O ile jest to możliwe, zalecane jest użycie do tego celu tej samej bazy, która obsługuje plan działań służby utrzymania ruchu w całym zakładzie. Należy tam wprowadzić dane z tabliczki znamionowej silnika, opis urządzeń napędzanych tym silnikiem oraz lokalizację w zakładzie. Na podstawie takiej bazy można generować rozmaite raporty z danymi dla pojedynczych silników, przydatnych w dowolnym czasie. W zakładach firmy Boeing etykietki wiąże się do silnika razem z czytelnym numerem w kodzie kreskowym. Posługując się tym kodem, można za pomocą przenośnego czytnika odczytać wszystkie umieszczone tam informacje (również o czynnościach utrzymania ruchu) i potem przeładować je do systemu komputerowego.

Instalowanie nowego silnika

Kiedy instalowany jest nowy silnik i jego wirujące elementy sprzęgające, należy dostosować się do wymagań dotyczących niezawodności, określonych w istniejących dokumentach, począwszy od zaleceń projektowych poprzez dane z oferty, konstruowania, wytwarzania, kontroli jakości, instalowania na obiekcie, uruchamiania i końcowego przetestowania w ruchu. Celem tych działań jest uzyskanie pewności, że zainstalowany silnik i jego sprzęg z obiektem będzie napędem skutecznym, działającym z wysoką niezawodnością i w sposób najbardziej efektywny, ponieważ wszystko zostało zrealizowane zgodnie z zakładowym programem gospodarowania silnikami.

Rozważanie zagadnień niezawodności powinno uwzględniać wyżej opisane działania, a ponadto wymagane jest:

-

zrozumienie istoty przewidywanego zastosowania i określonego przez użytkownika poziomu niezawodności,

-

sporządzenie szczegółowej specyfikacji danych techniczno-eksploatacyjnych silnika,

-

uzyskanie wszystkich niezbędnych informacji o silnikach i ich osprzęcie, koniecznych do przeprowadzenia analiz,

-

sprostanie potrzebom utrzymania ruchu, a wśród nich: osiowości montażu, wyważenia, smarowania, termografii, analizy prądów i jakości zasilania.

Nowe wyposażenie, umieszczone w ciągu funkcjonalnym zakładu, powinno tolerować jakość zasilania istniejącego systemu elektrycznego. To wyposażenie nie powinno też wprowadzać żadnych zakłóceń do zakładowego systemu zasilania. Wymagania odnośnie sieci zasilającej powinny być zawarte w specyfikacji nowego wyposażenia. Z kolei producent lub dostawca powinien zagwarantować, że dostarczone wyposażenie jest zgodne z wymaganiami dotyczącymi jakości zasilania, umieszczonymi w techniczno-eksploatacyjnej specyfikacji silnika. Instalujący wyposażenie musi sprawdzić osiowość montażu silnika i elementów sprzęgających, ich wyważenie, parametry termiczne i analizę prądów, jako konieczne elementy prac rozruchowych i testu próbnego.

|

„Miękkie posadowienie” oznacza takie zamocowanie silnika lub wirującego urządzenia na podłożu, przy którym przynajmniej jedna łapa (stopa) urządzenia nie jest sztywno mocowana do tej samej płaszczyzny, jaką wyznaczają pozostałe trzy łapy. Wiadomo bowiem, że obudowy, podstawy, ramy czy cokoły nie są wykonane idealnie w jednej płaszczyźnie. Ścisłe sztywne dokręcenie wszystkich śrub powoduje wypaczenie ramy bądź obudowy montowanego urządzenia, co z kolei oznacza wprowadzenie naprężeń do konstrukcji, a w rezultacie do nieosiowości, zwiększonych wibracji, szybszego zużycia łożysk i przedwczesnej awarii. Zasada miękkiego posadowienia eliminuje błędy w wykonaniu podstawy silnika lub w cokole, płycie czy fundamencie, na którym urządzenie jest ustawione. Temu służy właściwe dobranie i użycie podkładek przy montażu lub czynnościach utrzymania ruchu. |

Naprawy i przemieszczenia

Jeśli urządzenie napędzane silnikiem było przemieszczane, modernizowane lub przerabiane, to musi spełniać surowe wymagania, jakie towarzyszą instalowaniu nowego silnika. Jest to konieczne do zapewnienia poprawnego i niezawodnego działania. Należy opierać się na tych samych kryteriach, jakie są brane pod uwagę przy instalacji nowego urządzenia.

Utrzymanie i obsługa bieżąca

Po odpowiednim zainstalowaniu i uruchomieniu silnika następują zazwyczaj czynności bieżącej obsługi służby utrzymania ruchu, czuwającej nad niezawodnym działaniem zainstalowanych urządzeń przez cały czas ich eksploatowania. Całościowe spojrzenie na problem ekonomiczny, jaki jest zawarty w formule „kosztu całkowitego”, będzie miało wpływ na utrzymanie funkcjonowania silników na wysokim poziomie efektywności. Zakładowy system utrzymania ruchu może działać na poziomie systemu biernego, niewymagającego wizualizacji stanu technicznego i stosowanego dla wyposażenia o mniejszej randze, jak wentylatory łazienkowe, lub systemu aktywnego, z pomiarami i wizualizacją stanu silników i warunków pracy, aż do ostatnio wprowadzanego systemu z narzędziami prognozującymi. Te ostatnie obejmują analizę drgań, prądów, termografię czy trybologię. Aktywne systemy utrzymania ruchu stosuje się do technicznego wyposażenia o znaczeniu krytycznym i jego napędów. Program smarowania w firmie Boeing wymaga stałego obserwowania jakości czynnika smarującego, dawkowania oleju i tłuszczu, okresowego próbkowania oleju, a nawet analizy zawartości cząstek metalu w oleju.

Program utrzymania ruchu w zakładach Boeing w sposób ciągły śledzi wyważenie i współosiowość wirujących urządzeń napędowych według tych samych wymagań, jakie były określone podczas instalowania nowego silnika. Wymagania współosiowości i wyważenia obejmują wyważenie sprzęgieł, kół pasowych, przygotowanie wyważania przez dobieranie odpowiednich klinów, podkładek z różnych materiałów, aby zapewnić silnikowi „miękkie posadowienie” (soft foot) w łańcuchach napędowych (patrz ramka na stronie obok).

Należy okresowo sprawdzać jakość urządzeń o kluczowym znaczeniu w instalacji fabrycznej, ich zasilanie za pomocą przenośnych analizatorów i lamp oscyloskopowych. Do sprawdzanych parametrów jakości zasilania w firmie Boeing zalicza się: nadmierne lub zbyt niskie napięcie, niestabilność napięcia, niesymetryczne obciążenie, skoki prądu i składowe harmoniczne.

|

Firma Boeing wybrała następujące wartości parametrów jakości zasilania elektrycznego jako graniczne podczas okresowych przeglądów:

|

Silniki zapasowe i ich przechowywanie

Ważnym elementem programu gospodarowania silnikami jest opracowanie i wdrożenie planu utrzymywania zapasu silników. Przy sporządzaniu takiego planu pomocne są wyniki szczegółowej inwentaryzacji silników w zakładzie. Na ich podstawie można wybrać, które silniki i w jakich ilościach powinny stanowić zapas w magazynie. Silniki zapasowe powinny być właściwie przechowywane i okresowo przeglądane, aby w razie potrzeby zapewnić możliwość ich natychmiastowego użycia (patrz ramka na stronie obok: „Właściwe magazynowanie i obsługa”). Niewłaściwie utrzymywany silnik zapasowy może ulec awarii krótko po jego zainstalowaniu, co w sposób oczywisty powoduje zakłócenia w funkcjonowaniu zakładu i wzrost kosztów operacyjnych.

Jeśli zakład jest usytuowany w pobliżu dużego miasta, możliwe jest utrzymywanie zapasu najbardziej potrzebnych silników u dostawcy. To pozwoli na zmniejszenie zapasu, uwalniając pewną ilość kapitału na inne cele. Również, jeśli to możliwe, można współpracować z sąsiednim zakładem, w celu dalszego ograniczenia liczby składowanych u siebie silników.

|

Motor Master + Motor Master +4.0 jest to program komputerowy, który analizuje sprawność silników i układów z silnikami. Napisany z myślą o audytorach, specjalistach nadzoru przemysłowych instalacji energetycznych oraz o inżynierach konsultantach.

Program ten jest używany do analizowania stopnia wykorzystania energii, nieefektywnych bądź przewymiarowanych urządzeń zasilanych energią elektryczną, co pozwala na osiągnięcie oszczędności w wyniku lepszego wyboru lub wymiany na model o wyższej sprawności. |

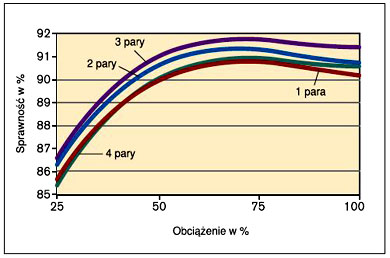

Rys. 2. Typowa krzywa kształtowanie się sprawności silnika (moc 7,5 kW napędzającego pompę (dla różnych par biegunów)

Prawidłowe zastosowanie i analiza awarii

Przed kupnem nowego silnika należy zweryfikować jego zastosowanie. Jeśli występują awarie, trzeba przeanalizować ich przyczyny przed zdemontowaniem silnika lub przed jego naprawianiem. Bardzo istotne jest ustalenie przyczyny awarii silnika. Wynik analizy pozwala podejmować efektywniejsze działania, zapobiegające przyszłym awariom.

Przy wyborze silnika należy też rozważyć, w jaki sposób jego parametry konstrukcyjne będą wpływały na obsługę serwisową. Statystyki dowodzą, że 70% silników o mocy 7,5 kW było niedociążonych w eksploatacji. Przy doborze silnika bardzo ważne jest stosowanie kryterium zakresu jego obciążeń w planowanym miejscu jego zastosowania (rys. 2).

Sprawność silnika i jego przebieg mają wpływ na całkowity koszt eksploatacji. Dlatego powinno się zawsze wartościować decyzje określające liczbę silników. Należy przy tym brać pod uwagę:

-

dane historyczne z dokumentacji utrzymania ruchu dla silnika o podobnym zastosowaniu: wczesne awarie, czynności obsługi zapobiegawczego i przewidywanego utrzymania ruchu oraz robót po awariach;

-

wymagania ruchowe: minimalne i maksymalne prędkości, moment obrotowy, opory, udary, zatkania, ilość załączeń w ciągu godziny pracy;

-

warunki otoczenia: temperaturę, drgania, zagrożenia korozją itp.

Analiza awarii zespołów napędowych z silnikami powinna być, jeżeli jest to tylko możliwe, przeprowadzona niezwłocznie po jej wystąpieniu. Umożliwi to wykrycie przyczyny zanim jej ślady i oznaki zostaną zatarte lub zagubione i zanim urządzenie zostanie naprawione i przywrócone do pracy. Na wyniku analizy można oprzeć zalecenia, których wprowadzenie w życie zapobiegnie powtórzeniu się awarii.

Wnioski z analizy przyczyn awarii powinny też być wdrożone w systemie gospodarowania silnikami. Większość przyczyn zawodnego działania silników to awarie wyposażenia lub błędy człowieka, jednak w programach gospodarowania są one raczej ukrywane. Taka sytuacja osłabia dążenie odpowiednich wydziałów i służb do zdecydowanego przeciwdziałania tym przyczynom i eliminowaniu ich na każdym etapie działań programu gospodarowania, poczynając od sporządzenia specyfikacji danych techniczno-eksploatacyjnych poprzez zakup, dostawę, instalowanie aż do utrzymywania w ciągłym ruchu.

|

Porady, jak właściwie przechowywać i obsługiwać silnik zapasowy

Zalecane warunki przechowywania silnika:

|

Jakość

Służby zapewnienia jakości w zakładach mają gwarantować prawidłowy przebieg procesu wytwórczego oraz wyprodukowanie wyrobu o ustalonym poziomie jakości. Opisane w tym artykule działania cząstkowe: dobrze sporządzona specyfikacja cech, prawidłowe instalowanie, poprawna obsługa dla utrzymania ruchu, właściwe przechowywanie zapasów i tym podobne, powinny być ujęte w programie gospodarowania silnikami, zapewniając skuteczność i efektywność działań ludzkich. Jeżeli którykolwiek element programu nie będzie realizowany, to efektem będą wyższe koszty służb utrzymania ruchu, więcej przestojów i poważniejsze straty.

Dział zakładu odpowiedzialny za zakupy, instalowanie i utrzymanie urządzeń napędowych z silnikami musi mieć swój własny plan zapewnienia jakości, skorelowany z programem gospodarowania silnikami, wtedy z powodzeniem będzie realizował zapisy programu i można być pewnym, że każdy etap tego programu będzie należycie wykonywany, a koszty całkowite silników zostaną zminimalizowane.

Każdy zakład jest inny, ale zadaniem odpowiedzialnych specjalistów jest opracowanie i wdrożenie programu gospodarowania silnikami odpowiednio do poziomu oczekiwań. Promowanie skutecznego programu wymaga świadomych i przemyślanych działań. W przeciwnym razie rezultatem będą kłopoty z zawodnością silników i nieuchronnie temu towarzyszący wzrost kosztów.

Autorami niniejszego artykułu są inżynierowie z grupy ERIT w Dziale Samolotów Cywilnych firmy Boeing mieszczącej się w Seatle. Mike Kozak jest inżynierem elektrykiem, Bill Shinpaugh inżynierem mechanikiem. Razem mają ponad 50-letnie doświadczenie w pracy w przemyśle.

Artykuł pod redakcją Józefa Czarnula

|

Koszt silnika a wieloletnie koszty energii elektrycznej

Poniższa tabela ilustruje wzajemne relacje pomiędzy kosztem silnika, rocznym kosztem energii elektrycznej i wieloletnim kosztem energii elektrycznej w ciągu założonego cyklu życia silnika. Pierwotny koszt silnika staje się mniej znaczący wraz ze wzrostem wielkości silnika, zakresu serwisowania, czasu eksploatacji, kosztów energii elektrycznej. I na odwrót, te same wielkości spowodują całkiem inny obraz rozkładu kosztów, kiedy elektryczność będzie tania, a cykl życia urządzenia długi. Dlatego też w każdym przypadku należy przeprowadzić wnikliwą analizę kosztów cyklu życia.

Koszt energii elektrycznej w poniższej tabeli nie był korygowany o współczynnik inflacji przez ponad 20 lat. Ponadto silnik nie będzie użytkowany przy 100-procentowej sprawności. By uzyskać aktualną wersję obliczeń, należałoby opracować własną tabelę w oparciu o bieżące dane, dla warunków ekonomicznych w Polsce i dla danego zakładu.

Założenia przyjęte w zestawieniu: Koszt energii elektrycznej = 6 centów za 1 kWh (koszt dla firmy Boeing może różnić się od kosztów dla innych odbiorców) Nominalny czas pracy = 80 godzin w tygodniu Sprawność = 100% Wszystkie ceny podano w dolarach USA

|

Autor: Mike Kozak i Bill Shinpaugh, inżynierowie, specjaliści w zakresie niezawodnoś