Tarcie jest jednym z podstawowych procesów zachodzących w maszynach i może być zjawiskiem negatywnym, powodującym zużywanie się materiałów, a w konsekwencji utratę właściwości użytkowych elementów maszyn i urządzeń. Wiedza na temat trybologicznych aspektów eksploatacji jest niezbędna, aby zapewnić odpowiednie smarowanie, a dzięki temu maksymalną żywotność mechaniczną urządzeń.

Co zatem należy wiedzieć, by zagwarantować właściwe smarowanie maszyn i urządzeń w przemyśle?

Zużycie ścierne i rola środków smarnych

Czynnikami istotnie wpływającymi na zużycie ścierne współpracujących powierzchni skojarzenia trącego są:

→ lepkość środka smarnego,

→ grubość filmu smarującego,

→ prędkość przemieszczania współpracujących powierzchni trących,

→ chropowatość powierzchni,

→ obciążenie.

Podstawowymi środkami smarnymi stosowanymi do smarowania skojarzeń trących maszyn są oleje smarne, smary plastyczne i smary stałe. Oprócz zmniejszania tarcia środki smarne utrzymują odpowiednią temperaturę, ograniczają zużycie, korozję czy zanieczyszczenia, a także przenoszą moc. Co ważne, różne rodzaje tarcia wymagają różnych warunków smarowania. Ponadto źle dobrany środek smarny może niewłaściwie wpływać na niezawodność urządzenia i jego pracę.

Rodzaje smarowania

Krzywa Stribecka daje ogólny przegląd zmian tarcia w całym zakresie smarowania. Za jej pomocą można przewidzieć warunki smarowania, w jakich będą pracowały poszczególne elementy stykające, oraz opisać przebieg współczynnika tarcia ślizgowego ze smarowaniem olejowym w różnych stanach tarcia i smarowania (rys. 1).

Zależnie od geometrii styku tarciowego, właściwości ciekłego środka smarnego i warunków pracy pary tarciowej wyróżnia się trzy główne rodzaje smarowania:

→ hydrodynamiczne,

→ mieszane,

→ graniczne.

Smarowanie hydrodynamiczne

Przy pełnym rozdzieleniu współpracujących powierzchni środkiem smarnym występuje tzw. smarowanie hydrodynamiczne. Wysokie naciski powodują znaczny wzrost lepkości oleju oraz elastyczną deformację obciążonej warstwy wierzchniej i prowadzą w ten sposób do rozłożenia obciążenia na większą powierzchnię. Przyjmuje się, że w warunkach smarowania hydrodynamicznego nie występuje zużywanie i nie zachodzą reakcje chemiczne pomiędzy olejem a warstwą wierzchnią trących się elementów. Co ważne, grubość filmu środka smarującego istotnie zależy od prędkości, lepkości czy obciążenia i może wynosić od 5 do 200 mikronów. Ze smarowaniem hydrodynamicznym mamy do czynienia np. przy łożyskach ślizgowych, wyrównujących łożyskach oporowych czy krzywkach ślizgowych.

Smarowanie mieszane

Przy małych prędkościach lub dużych obciążeniach ciśnienie hydrodynamiczne jest niewystarczające, aby całkowicie rozdzielić elementy ślizgowe. W takim wypadku, gdy część obciążenia jest wspomagana bezpośrednio przez punkty styku powierzchni, mamy do czynienia z warunkami smarowania mieszanego. Powierzchnie są wtedy nieznacznie odseparowane. Istnieje również ryzyko, że niewielka zmiana obciążenia lub prędkości może spowodować wzrost zużycia. Ten typ smarowania stosuje się np. przy średnio obciążonych przekładniach, tłokach czy pompach hydraulicznych.

W warunkach smarowania mieszanego zaleca się zastosowanie dodatków przeciwzużyciowych (AW), które są przyciągane do powierzchni metalowych i powlekają je warstwą ochronną. Dodatki te pomagają ograniczyć zużycie przy umiarkowanym styku.

W warunkach smarowania mieszanego powinny również pracować uszczelnienia mechaniczne. Wynika to z tego, że grubość filmu smarującego uszczelnienia mechanicznego musi być bardzo mała, aby ewentualny wyciek nie był zbyt duży.

Smarowanie graniczne

Wszędzie tam, gdzie są częste rozruchy i zatrzymania, a także w warunkach wstrząsów, występuje smarowanie graniczne. W związku z tym, że powierzchnie nie są całkowicie odseparowane, przy smarowaniu tym jest największe zużycie. W warunkach smarowania granicznego konieczne jest zastosowanie dodatków przeciwzatarciowych (EP), wchodzących w reakcję z powierzchniami metalowymi i tworzących warstwę ochronną w warunkach styku pod wysokim obciążeniem. Przykładem zastosowania smarowania granicznego mogą być sworznie, tuleje, przekładnie wolnoobrotowe oraz układy rozruch/hamowanie.

Smarowanie elastohydrodynamiczne

Dla tarcia tocznego w przypadku wysoko obciążonych węzłów występuje specjalny rodzaj smarowania hydrodynamicznego – elastohydrodynamiczne. Mamy tu do czynienia z elastyczną deformacją elementów stykających się pod obciążeniem i efektem hydrodynamicznym, które razem sprawiają, że środek smarny rozdziela powierzchnie styku, a nacisk obciążenia je deformuje. Grubość filmu środka smarującego w tym wypadku jest zwykle mniejsza niż 1 µm. Chcąc np. dwukrotnie zwiększyć film olejowy, należy czterokrotnie zwiększyć lepkość. Ze smarowaniem elastohydrodynamicznym mamy do czynienia przy łożyskach tocznych.

Tarcie międzycząsteczkowe

Przy doborze środków smarnych nie można też zapomnieć o zjawisku tarcia międzycząsteczkowego. Polega ono na takiej modyfikacji smarowania hydrodynamicznego i granicznego, która prowadzi do istotnych oszczędności energii dostarczanej do smarowanych skojarzeń trących przez znaczne zmniejszenie współczynnika tarcia. Zjawisko to jest wykorzystywane w nowoczesnych olejach smarnych, w których dodatki, tworząc warstwę mocno związaną siłami fizykochemicznymi z trącymi powierzchniami metali, pozwalają na obniżenie energii niezbędnej do pokonania oporów tarcia oraz zmniejszenia zużycia smarowanych powierzchni. W rezultacie udział tarcia suchego w smarowaniu granicznym jest dużo mniejszy, niż ma to miejsce w przypadku zwykłych olejów smarnych.

Właściwości środków smarnych

Oprócz podstawowego wymagania stawianego środkom smarnym, tzn. maksymalnego przenoszenia siły przy minimalnym tarciu i minimalnym zużyciu, muszą one często charakteryzować się różnymi wtórnymi właściwościami, takimi jak wodo- i chemoodporność, kompatybilność z tworzywami sztucznymi lub ochrona przeciwkorozyjna.

Jednoczesne spełnienie przez środek smarny wszystkich wymienionych wymagań, o ile możliwe, jest bardzo kosztowne. Z tego względu środkom smarnym stawiane są wymagania szczegółowe, które zazwyczaj są rezultatem wielu kompromisów między potrzebami i możliwościami. Jest to zasadniczy powód istnienia bardzo wielu rodzajów środków smarnych.

Lepkość i wskaźnik lepkości oleju

Kiedy tworzony jest film olejowy, część molekuł przyczepia się do powierzchni trącej, a część do powierzchni ciernej. Nazywa się to współczynnikiem ścinania i jest bezpośrednio związane z lepkością oleju i temperaturą pracy. Oleje o niższej lepkości mają wyższy potencjalny współczynnik ścinania, a co za tym idzie – wraz ze wzrostem temperatury film olejowy może zostać przerwany i może wystąpić kontakt metal-metal. Jeżeli natomiast lepkość jest za wysoka, wewnętrzny opór przeciw płynięciu dramatycznie podniesie temperaturę i spowoduje przegrzewanie, które również może doprowadzić do uszkodzenia filmu olejowego, skutkującego utlenianiem się oleju. Z tego względu niezwykle istotny jest dobór lepkości oleju z uwzględnieniem temperatury pracy.

Co istotne, klasa lepkości ISO wyraża lepkość kinematyczną oleju [cSt] przy temperaturze 40°C (±10%), a jak wiadomo z praktyki, układy często pracują przy wyższych temperaturach. W związku z tym przy doborze oleju smarnego należy kierować się nie tylko lepkością oleju, ale i wskaźnikiem lepkości.

Wskaźnik lepkości to odporność oleju na zmianę lepkości wraz ze zmianą temperatury. Im wyższy wskaźnik lepkości, tym owa odporność jest większa.

Przy doborze oleju mającego pracować w maszynie narażonej na duże zmiany temperatur wskaźnik lepkości jest równie krytyczny co sama lepkość. Przyjmuje się, że wskaźnik lepkości pomiędzy 80 a 110 to wskaźnik wysoki. W zakładach produkcyjnych, gdzie temperatury pracy są raczej kontrolowane i nie występują istotne zmiany, oleje mineralne o wskaźniku lepkości 55-100 w większości wypadków będą odpowiednie. W przeciwnym razie warto rozważyć użycie środków smarnych na bazie olejów syntetycznych, dla których zakres wskaźnika lepkości wynosi od 80 do nawet 400. Co warto zauważyć, wskaźnik lepkości nie zawsze jest wymieniony w danych technicznych olejów, jednak można go łatwo obliczyć na podstawie normy ASTM D2270 – „Standard Practice for Calculating Viscosity Index from Kinematic Viscosity at 40°C and 100°C”.

Temperatura płynięcia

Nie mniej ważną właściwością fizyczną, na którą należy zwracać uwagę przy doborze środka smarnego, jest temperatura płynięcia. Jest to najniższa temperatura, w której olej wykazuje właściwość płynięcia. Warto przy tym pamiętać, że temperatura płynięcia nie jest minimalną temperaturą normalnej pracy oleju.

Wybór oleju bazowego

Kierując się wymaganiami właściwości vs. cena przy wyborze środka smarnego, ważny jest wybór oleju bazowego.

Oleje bazowe dzieli się na pięć kategorii (według API 1509, dodatek E – tabela 1). Pierwsze trzy grupy to bazy tworzone z ropy naftowej (rafinowane rozpuszczalnikowo lub przez hydrokraking), grupa IV to oleje syntetyczne (polialfaolefiny), a grupa V to oleje niesklasyfikowane w pozostałych czterech grupach, w tym silikony, estry fosforanowe, polialkaglikole czy poliolestry.

Bazy olejowe grupy I dzięki stosunkowo prostej metodzie rafinacji są olejami najtańszymi. Bazy grup II i III dzięki osiąganej czystości stają się coraz bardziej powszechne, a ich właściwości są w miarę bliskie olejom grupy IV, przy czym cena jest znacznie niższa. Oleje grupy IV charakteryzują się natomiast dużo szerszym zakresem temperatur pracy i bardzo wysoką odpornością na bardzo niskie i bardzo wysokie temperatury w porównaniu z grupami I–III. Niektóre oleje grupy IV są kwalifikowane również jako ognioodporne i mogą stanowić alternatywę dla płynów na bazie wody.

Degradacja powierzchni

W praktyce przemysłowej trybologia oraz niezawodność w obszarze gospodarki smarno-olejowej są tematami nader często bagatelizowanymi i niedocenianymi. Dzieje się tak mimo tego, że koszt zakupu środków smarnych stanowi zwykle zaledwie ułamek budżetu, a już skutki nieracjonalnego gospodarowania mogą stanowić aż do 30% całkowitych kosztów utrzymania ruchu.

Z czego to wynika? Za skrócenie żywotności maszyn oraz awarie i niesprawności w układach hydraulicznych i smarowniczych w 70% odpowiada zniszczenie materiału powierzchni, co pośrednio lub bezpośrednio można powiązać z zanieczyszczeniami (rys. 2).

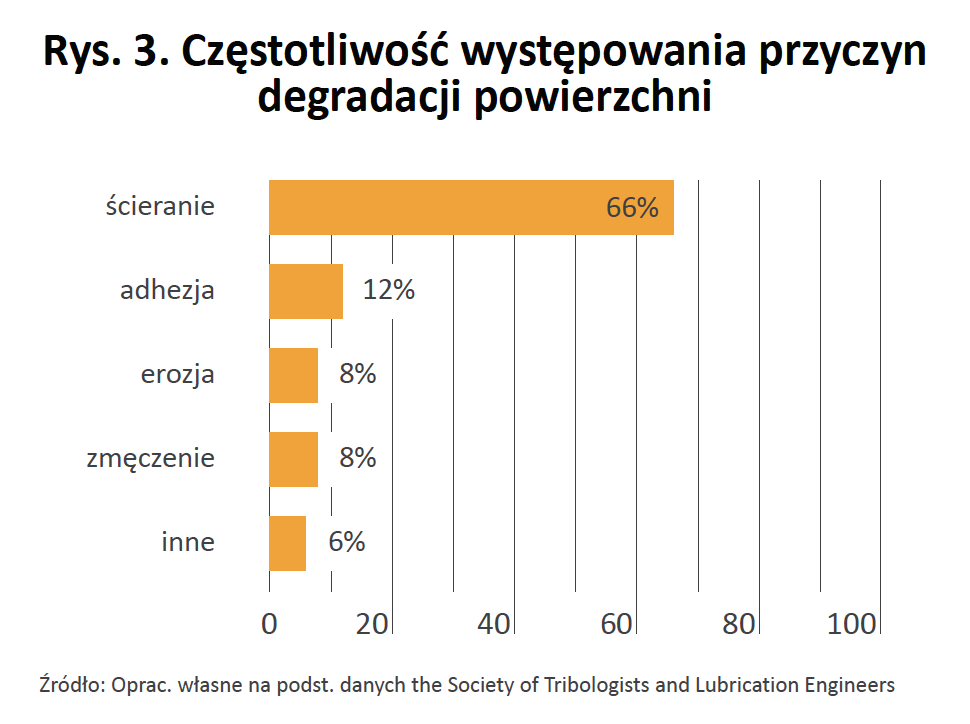

Mechanizmy zużycia elementów maszyn (przyczyna pierwotna) to w części zużycia korozyjne (woda lub środki chemiczne), ale w dużej mierze to zużycia mechaniczne w wyniku zanieczyszczenia cząstkami stałymi, m.in (rys. 3):

→ ścieranie,

→ adhezja,

→ erozja,

→ zmęczenie powierzchni.

Korozja

Zachodzi wszędzie tam, gdzie metal wystawiony jest na działanie substancji żrących. Korozję mogą powodować: woda, kwasy, produkty uboczne utleniania, a nawet dodatki (np. niektóre EP w postaci cząstek stałych przy wysokich temperaturach będą powodować korodowanie mosiądzu lub brązu). Sposobem na przeciwdziałanie korozji jest niedopuszczanie do przedostania się substancji żrących do oleju.

Ścieranie

W przypadku ścierania możemy mieć do czynienia z naturalnym procesem ścierania powierzchni współpracujących lub ścieraniem w obecności ciała obcego (cząstki stałe o rozmiarze odpowiadającym dynamicznej wielkości luzu (prześwitowi) między powierzchniami współpracującymi).

Ścieraniu powierzchni współpracujących można zapobiegać, zwiększając grubość filmu olejowego lub używając oleje smarne ze środkami przeciwzatarciowymi w postaci cząstek stałych. Można to osiągnąć przez zwiększenie lepkości oleju, obniżenie temperatury lub zwiększenie prędkości.

Ścieranie w obecności ciała stałego natomiast można ograniczać lub zapobiegać mu, usuwając z oleju cząstki stałe mieszczące się w prześwicie lub zwiększając grubość filmu olejowego, tak aby była większa niż rozmiar cząstek.

Adhezja

Zużycie adhezyjne zachodzące w warunkach smarowania granicznego można ograniczać lub eliminować przez wzmocnienie filmu olejowego, zwiększając jego lepkość, lub za pomocą dodatków, zwiększając prędkość lub zmniejszając obciążenie. Głównym sposobem zapobiegania adhezji jest stosowanie dodatków przeciwzatarciowych.

Zmęczenie

Zmęczenie zachodzące wszędzie tam, gdzie obecne są cząstki stałe mieszczące się w prześwicie między powierzchniami w styku tocznym, można ograniczać lub mu zapobiegać, usuwając z oleju cząstki stałe mieszczące się w prześwicie lub zwiększając grubość filmu olejowego, tak aby była większa niż rozmiar cząstek.

Erozja

Może zachodzić wszędzie tam, gdzie twarde cząstki stałe uderzają o powierzchnie maszyny ze znaczną prędkością (głównie układy hydrauliczne). W celu przeciwdziałania erozji należy usunąć zanieczyszczenie cząstkami stałymi.

Skąd się jednak te zanieczyszczenia w olejach biorą? Ile ich trzeba, by móc powiedzieć, że olej jest zanieczyszczony? Jakie są klasy czystości i kiedy mówimy, że klasa czystości jest odpowiednia?

Klasy czystości oleju

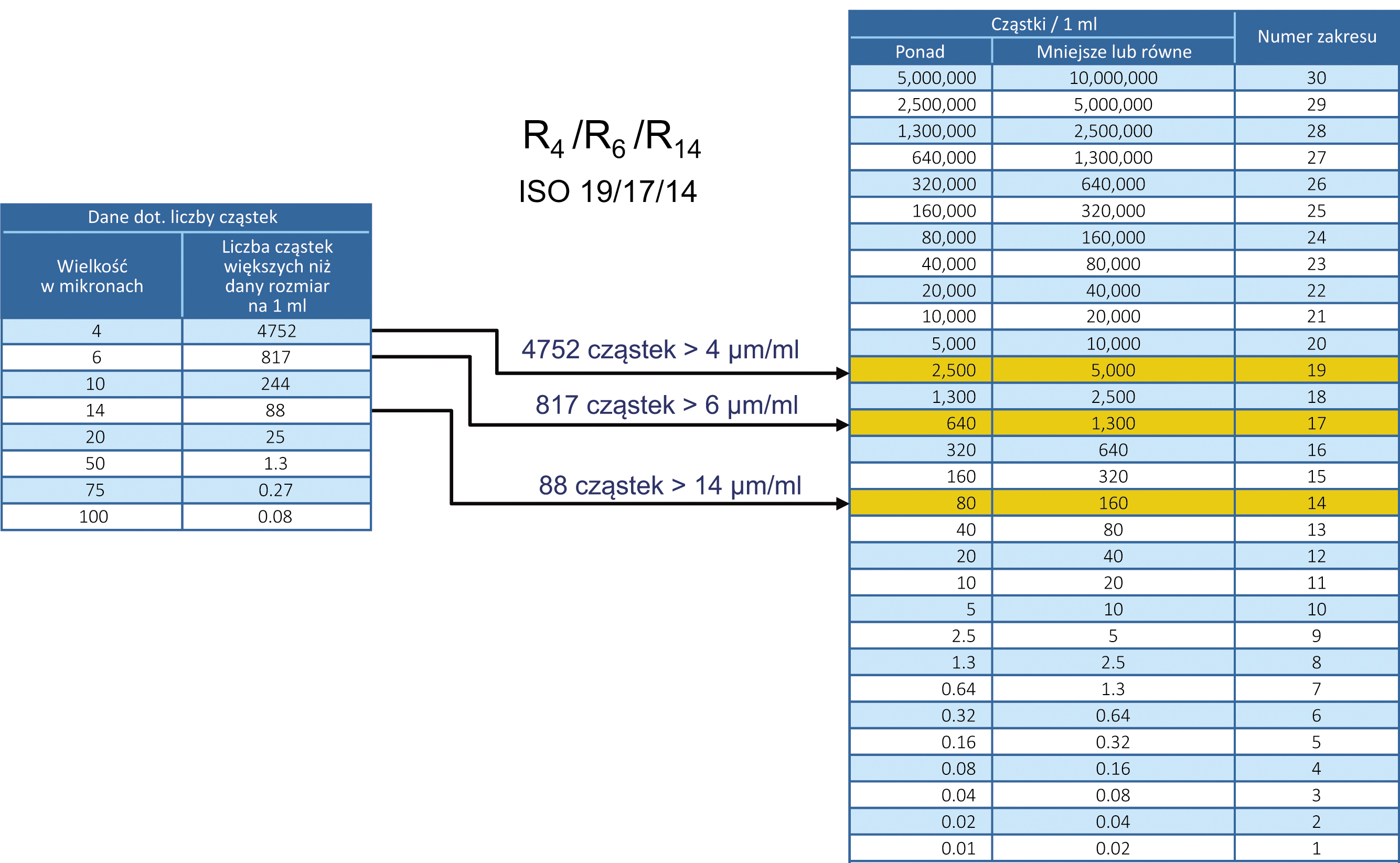

Wyobraźmy sobie, że do beczki o pojemności 200 l wsypiemy jedną łyżkę stołową pyłu. Da to nam ok. miliarda cząstek o średnicy większej niż 4 µm. Na podstawie normy PN-ISO 4406 – „Napędy i sterowania hydrauliczne. Ciecze robocze. Metoda kodowania poziomu zanieczyszczeń w postaci cząstek stałych” można powiedzieć, że klasa czystości dla takiego przypadku to 19/17/14 (tabele 2–3). Ilość i rozmiary cząstek są określane mikroskopowo na próbie 100 ml. Ilość cząstek o wielkości powyżej 4 µm jest stosowana jako wartość odniesienia dla substancji unoszonych. Wielkości powyżej 14 µm określają ilość większych cząstek, które mogą się przyczyniać do istotnych usterek instalacji. Jako odniesienie warto nadmienić, że średnica ludzkiego włosa to ok. 75 µm.

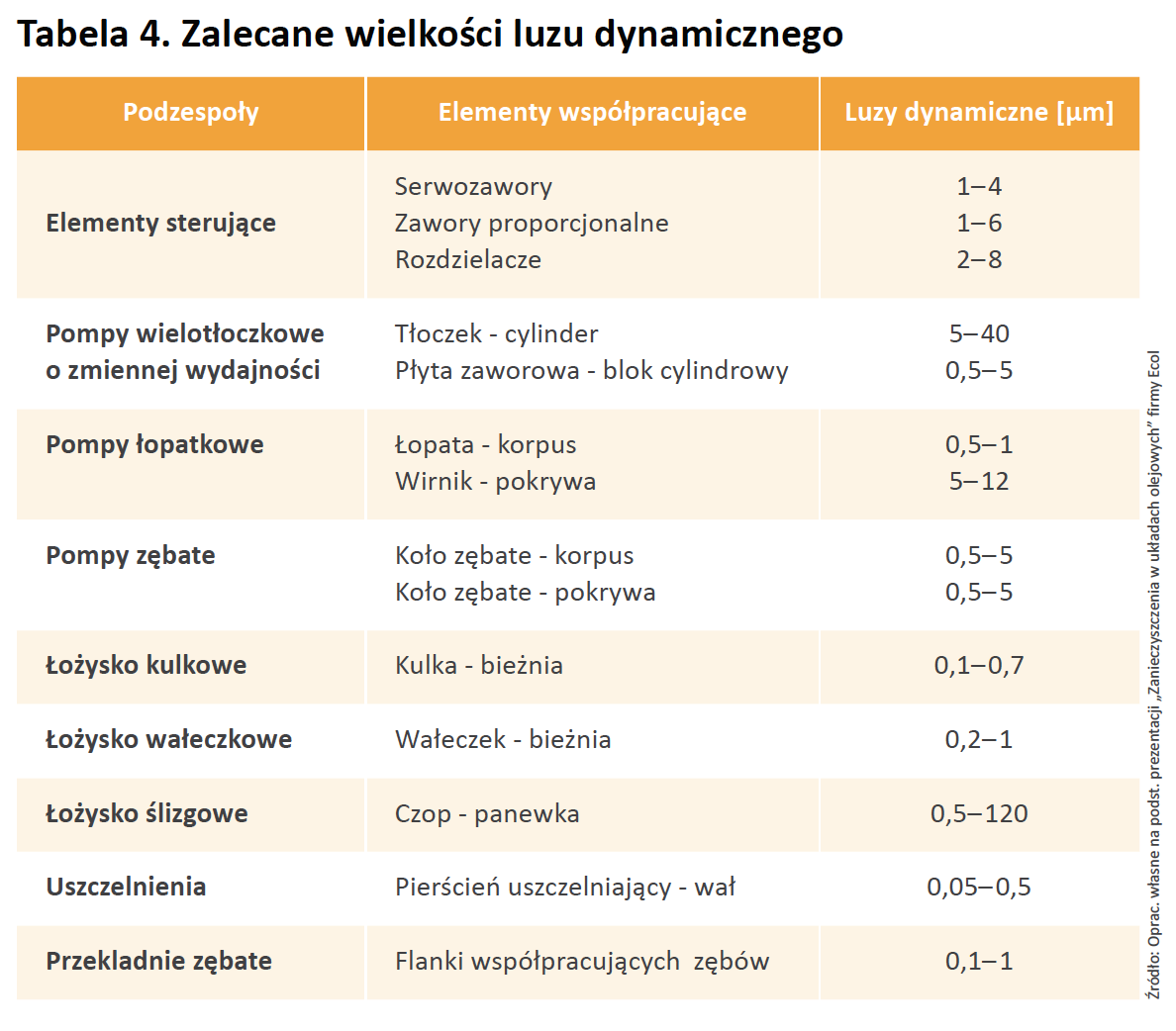

Jakiego rozmiaru cząstki powodują uszkodzenia? Dla smarowanego urządzenia najbardziej szkodliwe są cząstki o rozmiarze mniej więcej odpowiadającym grubości filmu olejowego. Zaleca się jednak, aby cząstki nie były większe od 1/3 dynamicznej wielkości luzu (tabela 4).

Nie bez znaczenia jest również twardość tych cząstek. Zwiększenie twardości z 5 do 10 jednostek w skali Mohsa powoduje ponad 40-krotne zwiększenie intensywności zużycia. Przykładowo 500 mg/l pyłu żelaznego o twardości 5 w skali Mohsa powoduje 25 mg ścieru, a ta sama ilość tyle, że pyłu diamentowego o twardości 10 jest już ponad 1000 mg.

Nie ma jednej idealnej klasy czystości, odpowiedniej do wszystkich zastosowań. Można jednak znaleźć zalecenia różnych firm odnośnie klas czystości i na tej podstawie wypracować swój własny standard, odpowiedni do posiadanych typów urządzeń (tabela 5).

Czynniki mające wpływ na wybór wyjściowej klasy czystości to m.in:

→ wysoka precyzja smarowanych elementów,

→ wiek urządzenia,

→ wysokie ciśnienie oleju w hydraulice,

→ dynamika obciążeń czy silne drgania,

→ agresywność zanieczyszczeń,

→ częste rozruchy i zatrzymania,

→ wysokie straty produkcyjne związane z koniecznością zatrzymania urządzenia,

→ koszty napraw i remontów.

Usuwanie zanieczyszczeń

W celu usuwania zanieczyszczeń należy stosować w układzie różnego rodzaju filtry. Najprostszą i zapewne w wielu wypadkach najtańszą metodą na zapewnienie optymalnego filtrowania będzie przenośna filtracja bocznikowa. Gdy to możliwe, warto zastanowić się też nad filtracją bocznikową online lub, co nawet korzystniejsze, całoprzepustową. Jak pokazuje praktyka serwisowa, filtracja całoprzepustowa jest znacznie skuteczniejsza niż bocznikowa.

Ważne jest także zagwarantowanie, by do wymaganego zastosowania dobrany został odpowiedni współczynnik sprawności filtra. Co równie istotne, praktyka pokazuje, że nawet do 90% wszystkich cząstek stałych zanieczyszczających środek smarny mogą stanowić cząstki ferromagnetyczne. W tym przypadku zalecane jest również używanie „filtrów” magnetycznych, w tym korków spustowych, bagnetów czy filtrów przepływowych.

Gdy potrzebna jest bardzo dokładna kontrola zanieczyszczeń (nawet od 0,1 µm), w tym filtracja wody, bakterii czy produktów utleniania (osady, żywice), warto rozważyć użycie nanofiltracji.

Woda jest po zanieczyszczeniach stałych drugą co do ważności przyczyną zakłóceń i awarii w układach hydraulicznych i smarowniczych. Wskutek jej działania może następować degradacja dodatków uszlachetniających. Wpływa ona również na utratę grubości filmu smarnego i zdolności smarnych oraz powoduje przyspieszone powstawanie rdzy. W wyniku powstawania szlamów na skutek wymywania i hydrolizy dodatków woda jest także przyczyną zalepiania filtrów, a co za tym idzie – złej filtrowalności zanieczyszczeń stałych.

Woda w układach olejowych może pochodzić z przecieków układów chłodzenia, przedostać się z otoczenia (kondensacja wilgoci z powietrza), a nawet zostać wprowadzona ze świeżym olejem, gdy warunki przechowywania środków smarnych są dalekie od dobrych praktyk.

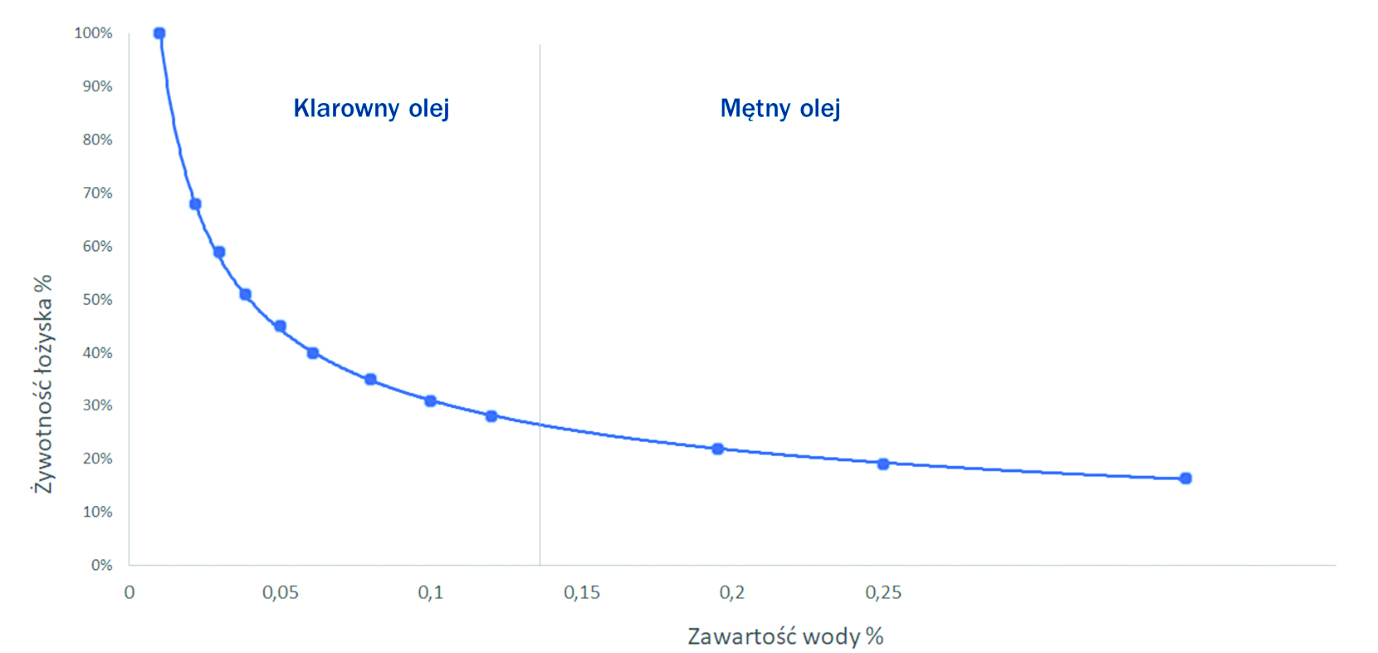

Warto wiedzieć, że gdy woda jest rozpuszczona, jej cząsteczki są niewidoczne. Dopiero gdy mamy do czynienia z emulgacją, cząsteczki wody o bardzo małych rozmiarach są zdyspergowane w formie stabilnej zawiesiny w oleju i emulsja staje się mętna. Warto wówczas instalować przezroczyste wskaźniki poziomu czy wzierniki, by móc obserwować kondycję oleju bez pobierania każdorazowo prób i odpowiednio szybko podejmować niezbędne działania.

Co ważne, zanim zauważymy wodę gołym okiem, łożysko może utracić 75% swojej żywotności (rys. 4).

W przypadku rozdziału faz, po zmieszaniu z olejem woda opada na dno zbiornika. Wtedy można odprowadzić ją z układu np. przy użyciu zaworów spustowych.

Innym sposobem usuwania tego rodzaju zanieczyszczenia może być zastosowanie środków smarnych absorbujących wodę czy smarów sodowych.

Właściwe postępowanie

Usuwanie zanieczyszczeń, o ile jest skuteczną metodą utrzymania klasy czystości, to jednak, jak pokazują badania, jest nawet kilkakrotnie droższe niż zapobieganie. Ochrona przed zanieczyszczeniami wymaga całościowego podejścia, w tym transportu, przechowywania (fot. 1–2), obsługi czy dozowania.

Co zaskakujące, już nowy olej nie jest olejem zupełnie czystym i późniejsze nieodpowiednie obchodzenie się z nim może tylko wpływać na pogorszenie klasy czystości.

Aby zapobiegać zanieczyszczeniom środków smarnych zaleca się (fot. 3–6):

→ kontrolować zakupione środki smarne,

→ używać zalecanych klas czystości,

→ poprawić warunki przechowywania,

→ zabezpieczać smarownice i pompy,

→ filtrować nowy olej,

→ stosować sprawdzone metody aplikacji,

→ zapewnić kompatybilność środków smarnych (przy ewentualnej zmianie),

→ dokonywać nieinwazyjnych metod inspekcji,

→ zmodernizować metody poboru próbek,

→ używać osłon siłowników hydraulicznych,

→ używać filtrów oddychających (odpowietrzników),

→ używać stałych filtrów bocznikowych,

→ utrzymywać czystość punktów smarnych,

→ cyklicznie wykonywać badania próbek oleju,

→ płukać przekładnie przed zalaniem nowego oleju.

Wiedza na temat trybologii w praktyce

Wszystkie działania, zarówno dotyczące odpowiedniego doboru środków smarnych, jak i późniejszej eksploatacji, w tym usuwania zanieczyszczeń czy zapobiegania im, zostały przez autora sprawdzone w praktyce. Firma ZT Kruszwica S.A., wchodząca w skład koncernu Bunge, już od kilku lat stosuje najlepsze praktyki związane z szeroko pojętą trybologią. W ramach koncernu zostały ustanowione standardy wypracowane wspólnie z firmą Noria Corporation. Określono klasy czystości środków smarnych dla poszczególnych typów urządzeń. Rozpoczęto standaryzację środków smarnych z uwzględnieniem warunków pracy czy ich kompatybilności. Wprowadzono najlepsze praktyki smarownicze, kontroli zanieczyszczeń czy przechowywania środków smarnych. Magazyny środków smarnych z różnych lokalizacji spółki zostały wyróżnione w ramach konkursu Lube Room Challange w USA. Dziesiątki pracowników na świecie przeszły dedykowane szkolenie, bazujące na wymaganiach MLT I.

Gospodarka olejowa jest też połączona z programem diagnostyki. Bunge ściśle współpracuje w tym temacie np. z polską firmą Ecol. Oleje wymieniane są wtedy, gdy stracą parametry użytkowe. Na podstawie cząstek dokonywana jest ocena kondycji maszyn, w szczególności wolnoobrotowych. Smarowanie odbywa się na podstawie diagnostyki, np. w przypadku ultradźwięków, gdy następuje wzrost o 8 dB względem pomiaru bazowego. Samo smarowanie również jest realizowane z użyciem technologii ultradźwiękowej.

Połączenie wiedzy na temat trybologii z innymi działaniami na rzecz niezawodności w znaczący sposób wpłynęło nie tylko na zmniejszenie awaryjności, ale i obniżenie kosztów utrzymania ruchu.

Podsumowanie

Wiedza na temat trybologicznych aspektów eksploatacji maszyn jest bardzo szeroka, ale tylko całościowo pojęta i wdrożona może zapewnić odpowiednie smarowanie, a dzięki temu maksymalną żywotność mechaniczną urządzeń.

Paweł Łęciński, CMRP – od blisko 10 lat związany z utrzymaniem ruchu i niezawodnością. Kierownik projektu wdrożenia programu niezawodności w ZT Kruszwica S.A. w Brzegu – zakładzie, który został zwycięzcą konkursu Fabryka Roku 2016. Laureat wielu krajowych i międzynarodowych nagród branżowych, w tym „Liderzy inżynierii poniżej 40” oraz CMRP of the Year 2017 (USA). Obecnie w strukturach europejskich Bunge Limited.