Istnieją produkty, które muszą być szczelne. Jak sprawdzać, wykrywać i eliminować nieszczelności?

Żadna część nie jest w 100 procentach szczelna. Niezależnie od tego, czy jest to celowe bądź nie, każdy wyprodukowany produkt w pewnym stopniu przecieka, nawet jeżeli jest to bardzo niewielka wartość. Kluczem do określenia, czy poziom wycieku – objętość gazu uciekającego na minutę – jest akceptowalny w danych granicach ustanowionych przez wewnętrzne standardy jakościowe lub przemysłowe oraz urzędowe przepisy. Aby uniknąć awaryjności i zoptymalizować krytyczne procesy produkcyjne istotne jest, by producent odkrył wszystkie źródła przyczyn nieakceptowalnych dla niego przecieków.

Tylko poprzez wyczerpujące zbieranie danych oraz staranną analizę można określić i skorygować źródłowe przyczyny przecieków. Wiele typowych metod badania przecieków nie dostarcza producentowi sposobów, aby dokładnie określić źródłową przyczynę problemu.

Producenci, którzy stosują systemy dostarczające rozbudowane dane dotyczące wycieków, mogą analizować te dane poprzez budowanie charakterystyk oraz mogą odkrywać faktyczną przyczynę nieszczelności. Działanie to pomaga usprawnić ten obszar funkcjonowania zakładu, gdyż zagadnienie badania nieszczelności jest często wąskim gardłem linii produkcyjnych.

Istnieje kilka sposobów badania nieszczelności, ale w tym artykule skupiono się tylko na najlepszych metodach. Jedną z nich jest badanie rozkładu ciśnienia nieszczelności.

Test rozkładu ciśnienia

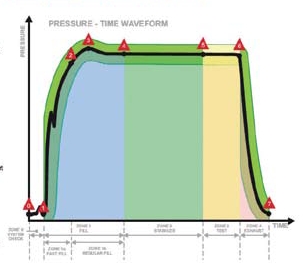

Typowy test rozkładu ciśnienia składa się z czterech cykli. Następstwem ogólnego sprawdzenia systemu jest rozpoczęcie cyklu napełniania. Część poddana badaniu wypełniana jest gazem, przykładowo powietrzem. Może zostać użyta metoda szybkiego napełniania lub tradycyjny cykl napełniania. Następnie następuje faza stabilizacji, pozwalając części będącej pod ciśnieniem osiągnąć równowagę termalną. Po tym kroku zawór wlotowy zostaje zamknięty, izolując część od źródła ciśnienia gazu. Jeżeli gaz ucieka z tej części, ciśnienie znajdujące się wewnątrz naturalnie zanika. Poziom nieszczelności jest osiągany z pomiarów tej fazy badań w określonym czasie. W ostatniej fazie testu pozostające powietrze zostaje wydmuchane z części.

Faza opadania ciśnienia zapewnia aktualny pomiar poziomu szczelności części, a każdy cykl badania należy przeprowadzać bardzo uważnie.

Analiza cech charakterystycznych

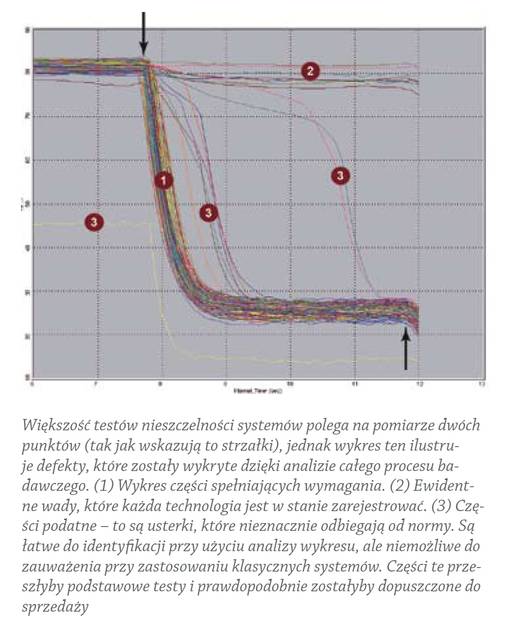

Tradycyjny test szczelności osiągany jest przez pomiar ciśnienia pomiędzy dwoma punktami w czasie. Ten prosty system pomiaru dwupunktowego jest niedokładny. Polegając na ograniczonych danych pochodzących tylko od dwóch momentów pomiarowych podczas całego badania można narazić się na błędy, które mogą pochodzić z zakłóceń powstających w przetwornikach ciśnienia.

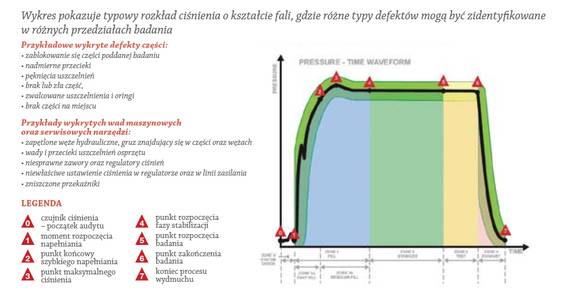

Bardziej wyczerpującym i dokładnym podejściem do badania zaniku ciśnienia jest zapis całej krzywej rozkładu ciśnienia i zastosowanie do niego analizy cech charakterystycznych wykresu. W tym podejściu ciśnienie jest monitorowane i analizowane przez cały cykl czterech faz badania nieszczelności w celu stworzenia charakterystyki, której kształt przypomina falę. Analiza cech charakterystycznych jest aplikacją wykorzystującą matematyczne algorytmy, przetwarzające parametry procesowe w celu wyciągnięcia kluczowych wartości lub wskaźników, które później mogą być wykorzystane w celu wychwycenia i zidentyfikowania defektów. Wartości te mogą być następnie wykorzystane do porównania, czy badana część spełnia akceptowalne limity czy nie.

W tym przypadku poziom nieszczelności jest obliczany na podstawie całej charakterystyki, a nie tylko na podstawie dwóch punktów pomiarowych. Stosowanie wszystkich dostępnych danych związanych z punktami charakterystycznymi wykresu prowadzi do znacznie większej dokładności. Wpływ zakłóceń pomiarowych jest znacznie obniżony, co przekłada się na usprawnienie wyników technik mierniczych (powtarzalności i odtwarzalności).

Dodatkową korzyścią dla tego typu podejścia jest możliwość wychwycenia defektów bardzo trudnych do zauważenia oraz możliwość odkrycia źródłowych przyczyn problemów jakościowych. Dla przykładu, kształt charakterystyki fazy napełniania gazem może wskazać miejsce występowania usterki – uszczelnienia pomiędzy stacją sprężania a badaną częścią mogą być zużyte i przeciekać, powodując szybkie i niespodziewane zmiany ciśnienia. Niedrożność lub wadliwe wykonanie części zmieni nachylenie krzywej napełniania, jednak bez zmian wspomnianych w poprzednim przypadku. Kompletna charakterystyka poddana właściwiej analizie pozwoli na wyodrębnienie tych specyficznych przyczyn.

Optymalizacja badania szczelności

Na wyższym poziomie najważniejszymi elementami w określaniu skuteczności ustawień badania szczelności jest zrozumienie charakterystyk poddanej badaniu części, zrozumienie zmiennych występujących podczas przeprowadzania badania, a następnie uważna kalibracja tego procesu w celu uzyskania pożądanych rezultatów. Bardzo istotne jest, aby dokładnie przestudiować i przeanalizować krzywą falową rozkładu ciśnienia. Konieczne jest solidne zrozumienie własności części poddanej badaniu.

Istnieje wiele zewnętrznych zmiennych, które wpływają na jakość części oraz na integralność badania nieszczelności. Czy ścianki wgłębień części są elastyczne? Czy nie odkształcą się pod wpływem ciśnienia? Jeśli tak, czy pojemność wewnętrzna zmieniać się będzie zależnie od zmian ciśnienia? Może to mieć wpływ na charakterystykę rozkładu ciśnienia, gdyż ciśnienie może się zmieniać nie tylko z powodu wycieku, ale również z przyczyny zmiany objętości.

Dodatkowo, biorąc pod uwagę ciągliwość części, niezwykle ważne jest, aby znać jej czułość termiczną. Czy dana część łatwo absorbuje ciepło? Zmiany temperatury powodują zmiany ciśnienia i w efekcie wpływają na odczyty ciśnienia.

Ważne jest, aby pamiętać, że temperatura, ciśnienie i objętość są ze sobą związane zgodnie z równaniem stanu gazu doskonałego, które mówi że:

PV = nRT

gdzie

P – ciśnienie

V – objętość

n – liczba molekuł gazu

T – temperatura

R – stała gazowa

Jeżeli temperatura rośnie podczas fazy rozkładu ciśnienia, spowoduje to odpowiedni wzrost ciśnienia w części. W efekcie pomiar wielkości rozkładu ciśnienia będzie zaniżony. Im bardziej badana część jest czuła na temperaturę, tym więcej środków ostrożności trzeba zachować, aby mieć pewność, że część utrzymywana jest w termalnie stabilnym środowisku.

Dobrze rozumiany proces badawczy

Pomimo dobrze poznanych własności badanej części, a w szczególności tych, które mogą mieć wpływ na wyniki badań, ważne jest, aby dobrze rozumieć sam proces badania.

Tak jak wspominano wcześniej, jedną z ważniejszych zmiennych, która wpływa na test oraz jego wyniki, jest temperatura. Czy zmienna temperatura otoczenia mogłaby spowodować zmiany temperatury części poddanej badaniu? Nawet otwarcie drzwi do innego obszaru zakładu lub chociażby przeprowadzanie testu pod gołym niebem musi być rozsądnie rozważone, gdyż lekki powiew zimnego powietrza może przekładać się na niedokładność wyników testu.

Większość osób przeprowadzających badania poświęca mało czasu w zakresie termalnej stabilizacji układu po starcie w zimnych warunkach. Na początku powinno się przeprowadzić kilka cykli badań, aż do osiągnięcia termicznej stabilizacji i otrzymywania powtarzalnych wyników. Dopiero od tego momentu należy dokonywać pomiarów.

Staranna kalibracja

W rozkładzie ciśnienia poziom szczelności nie jest bezpośrednio mierzony, tylko obliczany jest na podstawie stopnia zmiany ciśnienia. Proces badania musi być skalibrowany według znanego standardu szczelności. Użycie specjalnie skonstruowanej części „wzorcowej” w celach kalibracji, zamiast części produkcyjnej może prowadzić do znaczących problemów.

Przykładem potwierdzającym powyższe stwierdzenie jest pewna firma, która wykonała perfekcyjną kopię jednego ze swoich plastikowych kartridżów z aluminium – aby część była trwalsza. Wzorzec z aluminium okazał się bezużyteczny w fazie kalibracji, ponieważ jego własności, takie jak zdolność przenoszenia ciepła lub zdolność do odkształcenia plastycznego, były kompletnie inne niż produkowane plastikowe kartridże.

Dobrym podejściem jest dobór odpowiednio wyselekcjonowanej i starannie wykonanej części i wykorzystanie jej do testowania kalibracyjnego. W ten sposób standard oparty jest na aktualnych własnościach części będącej w produkcji, ma podobną czułość, reaguje w takim samym stopniu na zmienne.

Równie ważną sprawą jest kalibracja do tych samych parametrów, które występują w produkcji, użycia tego samego ciśnienia testowego, takich samych czasów trwania oraz innych aktualnych zmiennych produkcyjnych. Każde odchylenie od tych parametrów będzie wpływało na dokładność wyników badań.

Tak jak opisano wcześniej, typowa charakterystyka falowa rozkładu ciśnienia składa się z czterech stref: napełniania, stabilizacji, testu, wydmuchu. Każda z tych stref ma przewidywalny zbiór charakterystyk reprezentowanych przez kształt krzywej. Odchylenia od tych charakterystyk mogą wskazać na problemy z przyrządami testowymi lub określonymi wadami części.

Rozpoznanie tych charakterystyk może zaoszczędzić wiele godzin prób rozwiązania problemu nagłej wadliwości wszystkich części. Pomoże także wskazać przyczynę problemu w sytuacji, kiedy części nie wykazują cech wadliwości podczas badania, ale ulegają uszkodzeniu po procesie produkcji.

Kompleksowe spojrzenie

Podejście do wykrywania nieszczelności, wynikające z najlepszych praktyk, wymaga kompleksowego podejścia do procesu badania nieszczelności, zrozumienia własności części poddanej badaniu i tego, jak te parametry mogą wpłynąć na wyniki testów. Producenci powinni używać aktualnie produkowanych części oraz parametrów produkcyjnych w celach testowych. Specjalnie zamawiane „wzorce” i nierealistyczne zmienne produkcyjne wpłyną niekorzystnie na dokładność wyników.

Inżynierowie, których zadaniem jest konfiguracja testu szczelności i analiza danych, powinni być zaznajomieni z czterema strefami testu oraz muszą być w stanie zidentyfikować odchyłki od normy i odkryć rodzaj defektu w każdym z poszczególnych etapów testu.

Producenci, którzy przyswajają analizę punktów charakterystycznych rozkładu ciśnienia, mają dużo większy wgląd w badania nieszczelności, ponieważ mają więcej dostępnych danych do analizy. W przeciwnym razie wiele usterek i defektów mogłoby być niewykryte. Działanie to pozwala rozwinąć proces produkcyjny poprzez minimalizację występowania wad jakościowych. Kontrole mogą być zainstalowane w czasie rzeczywistym na hali produkcyjnej, ciągle usprawniając proces.

Nowoczesny osprzęt do badania przecieków, który stosuje analizę punktów charakterystycznych rozkładu ciśnienia, szybko dostarcza zwrot z inwestycji poprzez eliminację problemów związanych z niską jakością produktu występujących u jego źródła, identyfikując wady, które mogłyby być przeoczone. W momencie kiedy proces badania przecieków jest udoskonalony, produktywność jest zwiększona tak samo jak jakość produktu.

Artykuł pod redakcją Kamila Żarów