Sprzęgła i hamulce do zastosowań przemysłowych są zwykle rozpatrywane łącznie. Po części podyktowane jest to strukturą rynku, a po części – wspólnym kierunkiem ich rozwoju. Wraz z postępującą automatyzacją przemysłu na znaczeniu zyskuje bowiem także dokładność i bezpieczeństwo sterowania ruchem, a te można osiągnąć m.in. przez stałe udoskonalanie konstrukcji hamulców i sprzęgieł. Nowe modele są mniejsze, bardziej zindywidualizowane i zapewniają możliwość monitoringu ich stanu w czasie rzeczy-wistym. A to sprawia, że dobór tych elementów staje się trudniejszy, bo wymaga uwzględnienia wielu nowych zmiennych i uważnego śledzenia zmian zachodzących na rynku.

Sprzęgła i hamulce przemysłowe mają do spełnienia jedno podstawowe zadanie: umożliwiają efektywne sterowanie ruchem maszyn i urządzeń. Te pierwsze sprzęgają element napędzający z napędzanym, umożliwiając przenoszenie momentu obrotowego. Hamulce mają zaś ten moment wygaszać, przekształcając energię napędową w ciepło rozpraszane lub – w najnowszych wersjach – magazynowane w celu ponownego wykorzystania. I na tym, zdawać by się mogło, podobieństwa między nimi właściwie się kończą. Dlaczego więc oba mechanizmy są zwykle analizowane i rozpatrywane łącznie? Podstawowym powodem wydaje się fakt, że ich wytwarzaniem i dystrybucją zajmują się na ogół te same podmioty. Zdaniem firmy analitycznej Verified Market Research do największych z nich należą: Andantex USA, Dayton Company, Formsprag Clutch, Inertia Dynamics, KEB Automation, Magnetic Technologies, Altra.Running, Boston Gear LLC, Electroid Corporation oraz Hilliard Corporation.

Za wspólną analizą tego segmentu rynku przemawia także fakt, że podlega on tym samym trendom rozwojowym. Ich źródłem jest postępująca automatyzacja i robotyzacja produkcji, która stymuluje popyt na sprężarki, przenośniki, suwnice, wciągarki, wózki (w tym Automated Guided Vehicle – AGV i All Terrain Vehicle – ATV) oraz inne systemy jezdne, nie wspominając o napędach centrów obróbczych i robotów. Wszystkie wymagają odpowiednio dobranych sprzęgieł i hamulców, a jednocześnie stymulują rozwój segmentu produktów specjalnych tworzonych na zamówienie. Jak wskazują analitycy, rynek sprzęgieł i hamulców przemysłowych w latach 2019–2024 wzrośnie o 8%, a głównym stymulatorem tego wzrostu będzie przemysł petrochemiczny, górniczy, drzewny, przetwórstwo stali i energetyka. Wzrostowi temu będzie towarzyszyć szybki rozwój asortymentu produktów kompaktowych oraz oferujących możliwość bieżącego monitorowania ich stanu. To zaś sprawi, że ich dobór stanie się jeszcze trudniejszy.

Nowości i innowacje na rynku sprzęgieł

Minisprzęgła do dużych prędkości

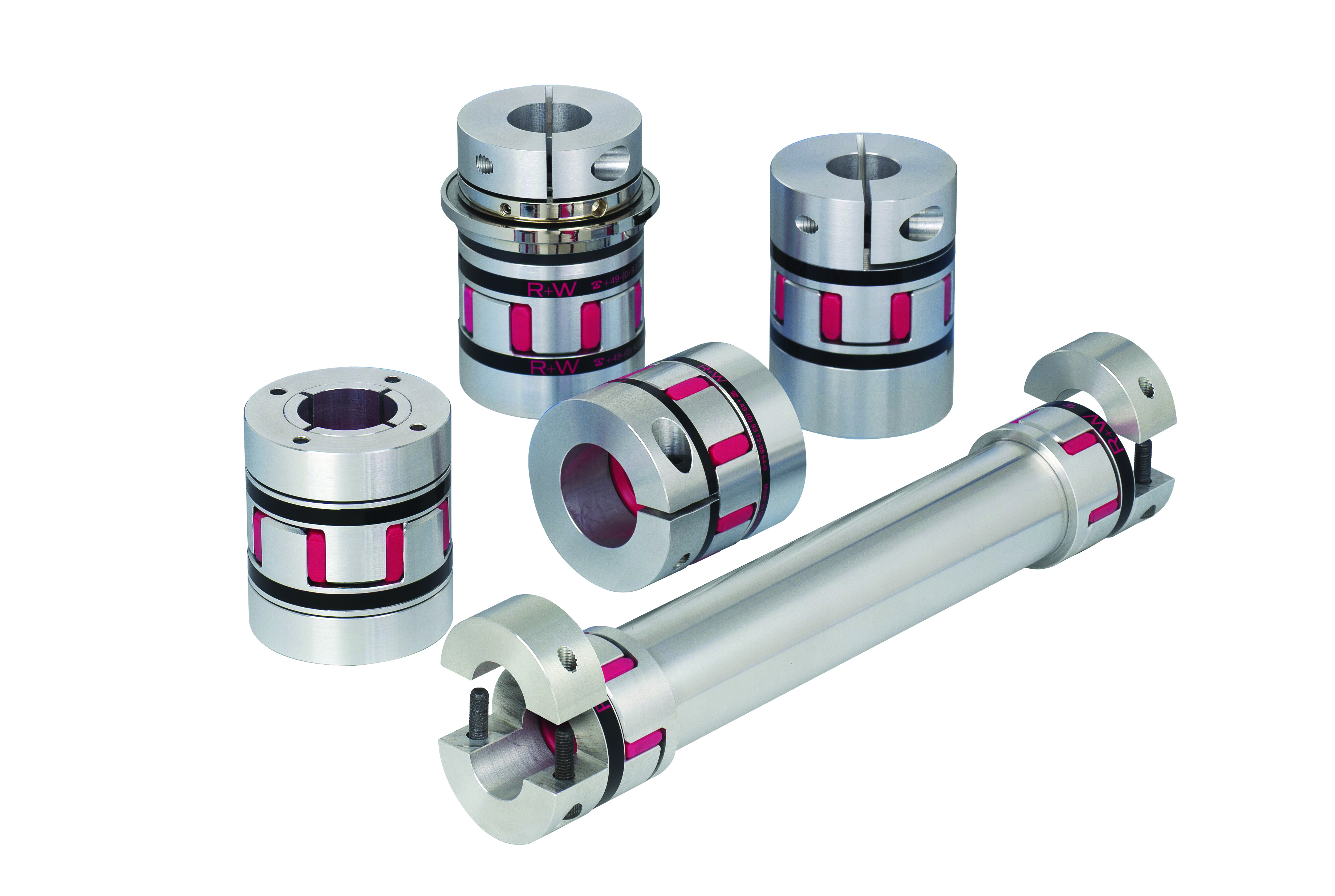

Sprzęgła MKS firmy R+W stanowią przykład połączenia niewielkich gabarytów z dużą wydajnością przenoszenia momentu obrotowego. Kompaktowa, lekka seria cechuje się niskim momentem bezwładności i dokładnym wyważeniem, dzięki czemu może być stosowana w aplikacjach pracujących z prędkością do 120 000 obr./min. Sprzęgło może zostać uzupełnione o wał transmisyjny ZAL, zbudowany ze sprzęgieł mieszkowych i rury z włókna szklanego, dzięki czemu może przenosić moment obrotowy między wałami znajdującymi się w odległości nawet 6 m od siebie, i to bez zewnętrznego podparcia. Całości dopełnia lekki ogranicznik momentu SL, który zabezpiecza sprzęgło przed przeciążeniami.

Dwukierunkowe sprzęgła indukcyjne

Sprzęgła indukcyjne mają to do siebie, że są pozbawione łącznika, a transmisja sygnałów i energii odbywa się w nich bezdotykowo – na zasadzie indukcji elektromagnetycznej. Pozwalają tym samym wyeliminować mechaniczne złącza i wtyki, tj. komponenty, które najszybciej ulegają zużyciu. Sprzęgła BIC firmy Balluff są wyposażone w interfejs IO-Link, dzięki czemu działają w dwóch kierunkach, przekazując sygnały i energię w sposób niewidoczny dla systemu, a tym samym bez konieczności wstępnego parametryzowania. Mogą być z powodzeniem stosowane w napędach stołów obrotowych obrabiarek i uchwytów detali oraz w maszynach z wymiennymi narzędziami, np. formami do odlewania ciśnieniowego.

Raptor do niespasowanych wałów

W przypadku znacznych niedokładności montażowych wałów konieczne jest zastosowanie sprzęgieł wysoce elastycznych, pozwalających efektywnie skompensować owe rozbieżności i drgania bez znacznego uszczerbku na żywotności. Przykładem takiego rozwiązania może być sprzęgło DODGE RAPTOR firmy Margo, w którym zamiast łącznika poliuretanowego zastosowano wkładkę z kauczuku naturalnego z technologią WingLock, która nie tylko cechuje się wysoką odpornością na zmęczenie i niespasowanie, ale także przewodzi ładunki elektryczne, dzięki czemu chroni układ przed iskrzeniem. Dodatkowo jest odporna na wilgoć, a dzięki dwudzielnej konstrukcji może zostać szybko wymieniona na nową, bez długich przestojów.

Sprzęgło sztywne czy elastyczne?

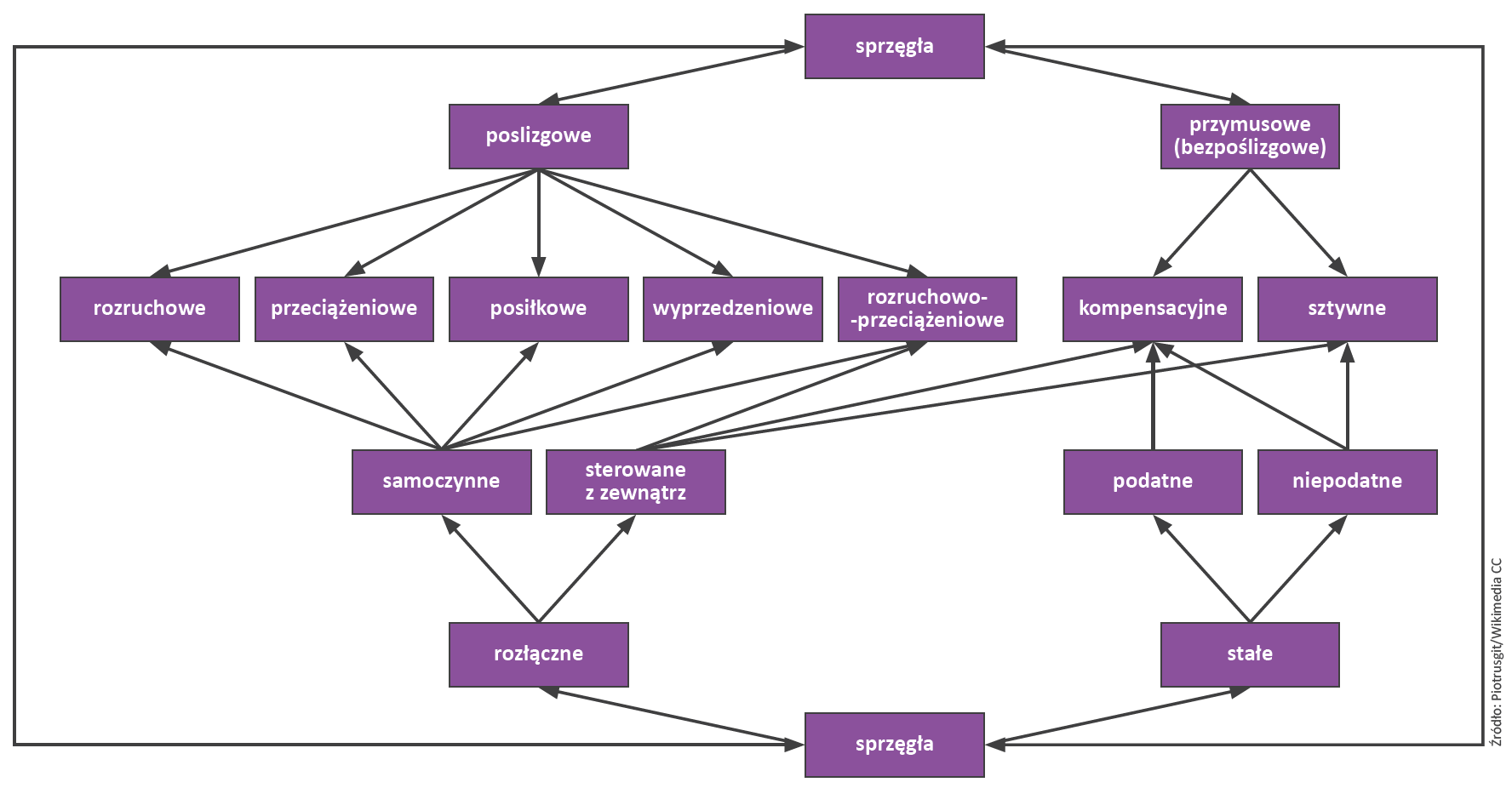

Przyjrzyjmy się najpierw dostępnym na rynku sprzęgłom przemysłowym. Podstawową funkcją tego typu mechanizmów jest przenoszenie momentu obrotowego z wału czynnego na bierny. Dzięki wynalezieniu sprzęgła możliwe stało się tworzenie osobnych zespołów układu napędowego, a następnie ich wtórne łączenie za pomocą elementu pośredniczącego. Dodatkową zaletą sprzęgieł jest możliwość sterowania pracą owych członów, tak by zapewnić odpowiednią prędkość i ograniczyć niebezpieczeństwo przeciążenia układu napędowego. Taką możliwość oferują sprzęgła poślizgowe (cierne, indukcyjne, hydrokinetyczne, rozruchowe, przeciążeniowe itd.), w których w przeciwieństwie do sprzęgieł przymusowych prędkość na wale napędzającym może być różna od prędkości wału napędzanego.

Niezależnie od typu każde sprzęgło składa się z trzech podstawowych elementów: członu napędzającego osadzonego na wale napędzającym, członu napędzanego zainstalowanego na wale napędzanym oraz łącznika, tj. wkładki lub wkładek z tworzywa sztucznego bądź metalu. Dwie wkładki, rozdzielone dodatkowo elementem dystansowym, znacznie zwiększają elastyczność sprzęgła, co ma znaczenie w przypadku łączenia niewłaściwie spasowanych elementów układu.

Ponieważ na rynku dostępnych jest bardzo wiele różnych typów sprzęgieł, w celu ułatwienia rozeznania się w asortymencie wprowadza się ich różnorodne klasyfikacje. Z punktu widzenia inżynierii maszyn najważniejszy będzie podział ze względu na sposób połączenia członów, kierunek przekazywania mocy i sztywność skrętną. I tak, poszczególne człony mogą być połączone nierozłącznie lub rozłącznie. W pierwszym przypadku komponenty są ze sobą zespolone na stałe – bez możliwości ich rozłączenia. W drugim wały napędzający i napędzany mogą zostać w danym momencie rozłączone przez operatora lub samoczynnie, np. pod wpływem przekroczenia zadanego momentu obrotowego. Takie sprzęgło pełni wówczas funkcję sprzęgła bezpieczeństwa, chroniąc układ napędowy przed przeciążeniem. W zależności od konstrukcji takie rozłączenie prowadzi albo do zatrzymania napędu (sprzęgło kształtowe), albo do ograniczenia momentu do wartości zadanej przez wykorzystanie zjawiska poślizgu (sprzęgło cierne). Drugi typ ma tę zaletę, że sprzęgło można ponownie włączyć bez konieczności wymiany komponentów (kołków).

Zarówno sprzęgła rozłączne, jak i nierozłączne mogą przekazywać moc w jednym lub dwóch kierunkach. W praktyce jednak w większości aplikacji z zakresu przenoszenia napędu i zabezpieczenia maszyn przemysłowych stosuje się sprzęgła jednokierunkowe. Warianty dwukierunkowe spotkać można z rzadka, np. w prototypowych przenośnikach wyposażonych w silniki o zmiennym kierunku obrotów. W konstrukcjach rozłącznych sprzęgła jednokierunkowe mają tę zaletę, że w przypadku zmiany kierunku ruchu lub osiągnięcia zadanej prędkości obrotowej następuje ich rozłączenie, a układ przechodzi w tryb pracy na biegu jałowym, wykonując ruch nieobciążony. Dlatego tego typu sprzęgła stosuje się często w obrabiarkach, np. w napędach wrzecion.

W aplikacjach, w których konieczna jest kompensacja błędów montażowych wałów, znajdują zastosowanie sprzęgła elastyczne o małej sztywności skrętnej, tzw. sprzęgła kłowe. Ich nazwa wywodzi się stąd, że składają się one z dwóch piast z zewnętrznymi kłami, połączonych elastyczną wkładką z tworzywa sztucznego. Dzięki temu nie tylko mogą one z powodzeniem przekazywać moment obrotowy między niedokładnie spasowanymi elementami układu, ale także świetnie tłumią drgania oraz zapewniają dobrą izolację termiczną i elektryczną. W przypadku dużych odchyłek współosiowości wałów można zastosować wydłużone sprzęgło dwuwkładkowe z dodatkowym elementem dystansowym (tzw. sprzęgło dwukardanowe). Piasty sprzęgieł kłowych mogą być wykonane ze stali, stopów aluminium lub żeliwa. O zakresie momentu obrotowego decyduje tutaj głównie materiał wkładki (jej twardość). Najistotniejszym aspektem jest więc odpowiedni dobór owego materiału.

Odmianą sprzęgła elastycznego jest sprzęgło kłowe bezluzowe, w którym wkładka elastomerowa jest idealnie spasowana z zębami piast, a same piasty są zaciśnięte na wale, co zapobiega występowaniu luzów. Takie rozwiązanie znacznie zwiększa precyzję przenoszenia napędu, a ta nabiera ostatnio szczególnego znaczenia, stanowiąc jeden z trendów definiujących kierunki rozwoju tego rynku.

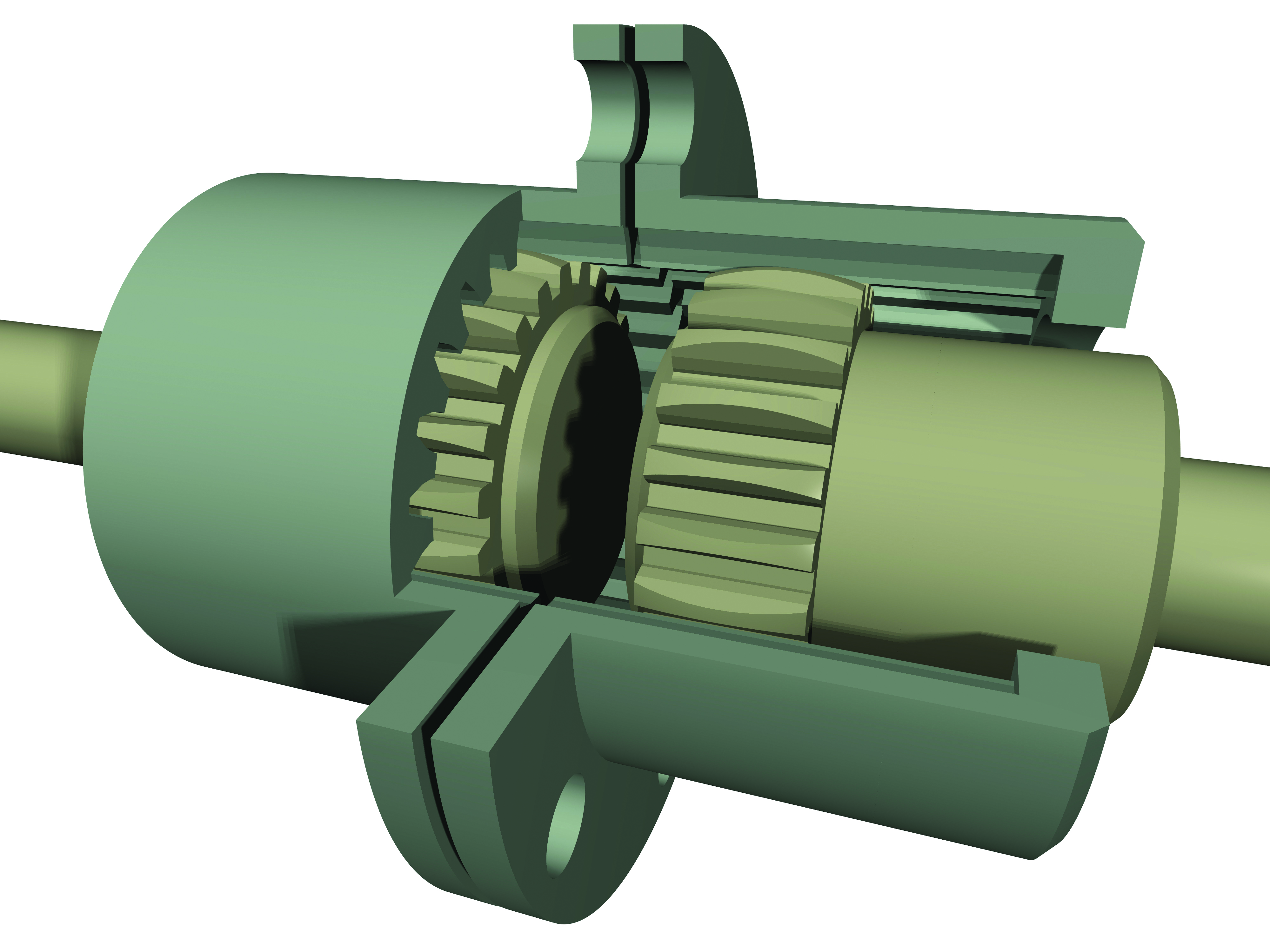

Na drugim biegunie znajdują się sprzęgła zębate, które cechują się wysokim momentem znamionowym i zwartą budową, ale także relatywnie dużą sztywnością skrętną. Najczęściej składają się one z dwóch piast z zębami zewnętrznymi oraz tulei z uzębieniem wewnętrznym, wykonanej z tworzywa sztucznego lub stali. Dzięki łukowemu kształtowi zębów sprzęgła te mogą do pewnego stopnia kompensować odchyłki wałów, choć w znacznie mniejszym stopniu niż mechanizmy elastyczne. Przy doborze tego typu rozwiązania podstawową kwestią jest wybór materiału tulei: tuleje z tworzywa są na ogół bezsmarowe, a tym samym i bezobsługowe, ale mniej wytrzymałe mechanicznie niż stalowe. Sprawdzą się więc w prostych konstrukcjach, generujących niewielkie obciążenia. W bardziej wymagających aplikacjach dużo lepszym rozwiązaniem będzie tuleja stalowa, wymagająca regularnego smarowania przestrzeni międzyzębowych.

Pomiędzy tymi dwoma skrajnymi typami plasują się sprzęgła kołnierzowe, stosowane głównie w napędach urządzeń jezdnych. Takie mechanizmy na ogół składają się z dwóch kołnierzy wyposażonych w śruby dociskowe, zapewniające odpowiednie przyleganie do siebie obu powierzchni. Moment obrotowy przenoszony jest przez tarcie pomiędzy kołnierzami, a jego dopuszczalny zakres zależy m.in. od liczby i siły docisku śrub, współczynnika tarcia oraz wymiarów kołnierzy. Obciążalnością takich sprzęgieł można do pewnego stopnia sterować, łącząc je dodatkowo za pomocą kleju (np. akrylowego).

Hamulec pozytywny czy negatywny?

O ile o doborze sprzęgła decyduje głównie moment obrotowy, rozmiar wału, zadana prędkość obrotowa oraz zbieżność (współosiowość) członu napędzającego i napędzanego, o tyle w przypadku hamulców wybór będzie dotyczył przede wszystkim realizowanej przez nie funkcji. Choć bowiem podstawowym zadaniem hamulca jest zmniejszanie prędkości lub zatrzymanie ruchomych części maszyn czy urządzeń, proces ten może być efektem celowego lub niecelowego działania. W pierwszym przypadku mamy do czynienia z hamulcem roboczym, uruchamianym w momencie doprowadzenia do niego zasilania (tzw. hamulec pozytywny); w drugim zaś – z hamulcem awaryjnym (negatywnym), który uruchamia się automatycznie w momencie zaniku napięcia w sieci. Specyficzną grupę stanowią hamulce bezpieczeństwa, które mogą być uruchamiane ręcznie lub automatycznie w momencie wystąpienia określonego zdarzenia inicjującego, np. wejścia pracownika do strefy roboczej obrabiarki. Kolejnym krokiem będzie ustalenie wymagań operacyjnych i eksploatacyjnych hamulca, a więc m.in. wymaganego czasu zatrzymania, maksymalnej prędkości obrotowej, momentu bezwładności, gabarytów i sposobu montażu.

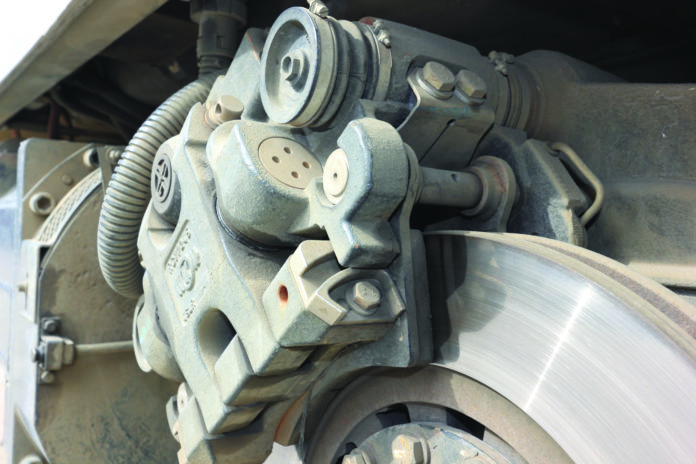

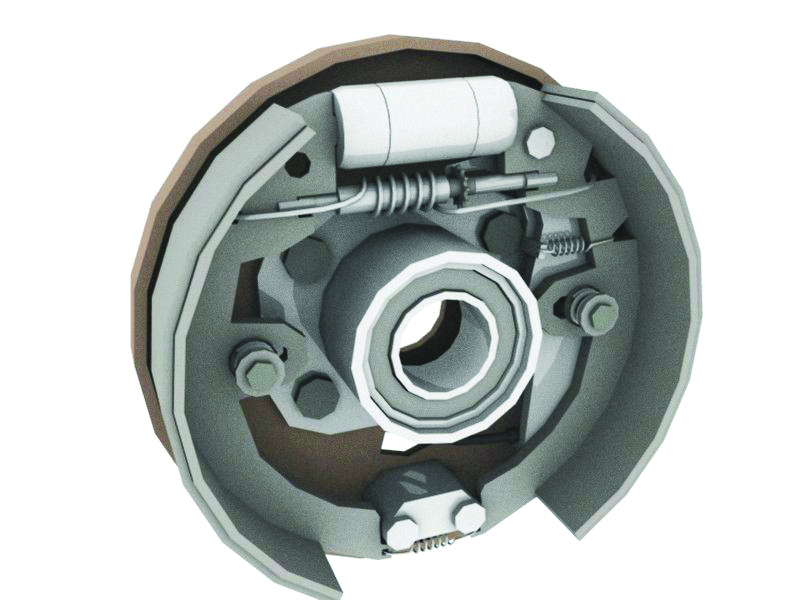

W aplikacjach przemysłowych zastosowanie mają zasadniczo dwa podstawowe rodzaje hamulców: bębnowe i tarczowe. Pierwsze składają się z ruchomego bębna połączonego z wałem (człon hamowany) oraz nieruchomych szczęk z okładzinami ciernymi, odpowiedzialnych za realizację procesu hamowania (człon hamujący). Mechanizm działania tego typu hamulca jest stosunkowo prosty: na sygnał rozpoczęcia hamowania rozpieracz dociska szczęki do bębna, zaś sprężyna odciągająca dba o to, aby po zakończeniu hamowania wróciły one na swoją poprzednią pozycję. Hamulce bębnowe są przeważnie stosowane w aplikacjach o średnim obciążeniu. Ich wadą jest bowiem relatywnie duża podatność na przegrzewanie, zmniejszająca skuteczność hamowania, a także duży moment bezwładności masy.

Słabości te powodują, że hamulce bębnowe coraz częściej wypierane są przez warianty, w których bęben zastąpiony został tarczą hamulcową (człon hamowany), a szczęki – klockami pokrytymi okładziną cierną (człon hamujący). Tego typu hamulec, zwany tarczowym, działa podobnie jak bębnowy – z tym że docisk klocków do tarczy generowany jest za pomocą siłownika hydraulicznego lub pneumatycznego. Powszechne zastosowanie znajduje m.in. w obrabiarkach jako hamulec roboczy, umożliwiający szybkie zatrzymywanie wrzeciona.

Każdy z wymienionych typów hamulców może być zasilany na trzy różne sposoby: mechanicznie, hydraulicznie lub pneumatycznie. Osobną kategorię stanowią hamulce elektryczne – najpopularniejszy typ hamulców stosowanych obecnie w aplikacjach przemysłowych (30% udziału w rynku w 2018 r.). Układy tego typu wykorzystuje się głównie w aplikacjach wymagających precyzyjnego sterowania drogą i czasem hamowania, np. w obsłudze dźwignic, wind, podnośników i suwnic, przenośników, pomp oraz żurawi. Ich największą zaletą jest wysoka precyzja sterowania ruchem, łącznie z możliwością zatrzymania elementów maszyn w określonym położeniu, co przekłada się na wzrost bezpieczeństwa pracy operatora. Hamulce elektryczne w praktyce wykorzystywane są do sterowania silnikami elektrycznymi o zakresie mocy do 160 kW i mogą pracować w bardzo szerokim zakresie prądów i czasów hamowania (1–320 s). Nowoczesne jednostki wyposażone są często dodatkowo w sterowanie mikroprocesorowe, umożliwiające kontrolę całego szeregu parametrów – począwszy od temperatury silnika, po prąd i czas hamowania, z możliwością nastawy limitów dla poszczególnych z nich. Co więcej, w porównaniu z ich hydraulicznymi odpowiednikami są cichsze, czystsze i niemal bezobsługowe, a dodatkowo zajmują znacznie mniej przestrzeni, umożliwiając budowę kompaktowych układów napędowych.

Nowości na rynku hamulców przemysłowych

Mikrohamulce do aplikacji robotycznych

Największym odbiorcą miniaturowych hamulców przemysłowych jest dziś sektor robotyki, ale coraz większy popyt generowany jest też przez rynek urządzeń medycznych. Są one wykorzystywane do obsługi silników elektrycznych jako hamulce robocze oraz postojowe. Nowością wśród tych ostatnich jest mikrohamulec firmy Ogura o wadze 20 g i średnicy 10 mm przy długości zaledwie 9 mm. Urządzenie jest wyposażone w cewkę umożliwiającą pracę w trybie przewzbudzenia, dzięki czemu pobiera niewiele energii, idealnie sprawdzając się w systemach akumulatorowych oraz robotach mobilnych.

Pozytywny i negatywny w jednym

Firma Eide wprowadziła na rynek nowy rodzaj elektrycznych hamulców bistabilnych, uruchamianych zarówno przez dostarczenie energii elektrycznej, jak i w warunkach jej odcięcia. W stanie statycznym hamulec nie pobiera energii elektrycznej z zewnętrznego źródła. Do zaciśnięcia lub zwolnienia mechanizmu wystarczy tylko impuls prądu stałego o czasie trwania 100 ms. Dzięki temu urządzenie zapewnia minimalny pobór energii i straty ciepła, co sprawia, że sprawdzi się zwłaszcza w aplikacjach zasilanych akumulatorowo, takich jak roboty, wózki widłowe czy wózki AGV.

Do pracy w niskich temperaturach

Hamulce pracujące w warunkach bardzo niskich temperatur, np. w chłodniach, muszą sprostać zupełnie innym wymaganiom niż hamulce tradycyjne. Podstawowym problemem jest tu podatność na przywieranie: pod wpływem nagromadzonej wilgoci materiał cierny zaczyna się lepić i przywiera do tarczy, blokując hamulec. Rozwiązaniem może być zastosowanie specjalnego materiału ciernego produkcji Warner Electric, wprowadzonego we wszystkich hamulcach z serii PK. Materiał jest także odporny na duże różnice temperatur, dzięki czemu może być stosowany np. w wózkach widłowych pracujących na zewnątrz.

Miniaturyzacja, indywidualizacja, zdalny monitoring

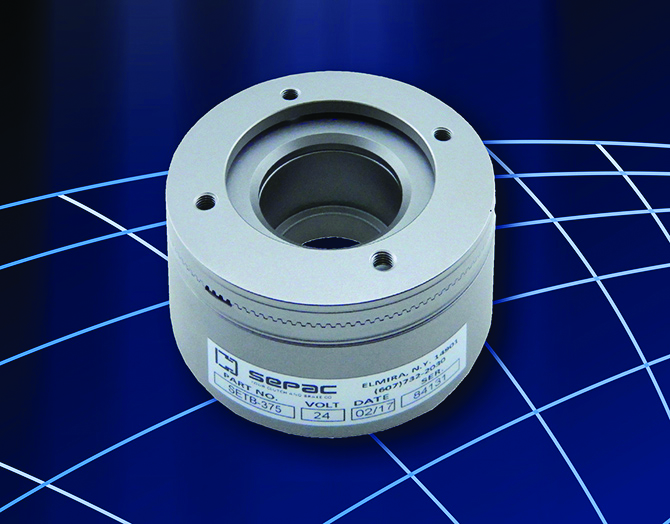

Wspomniana kompaktowość hamulców elektrycznych będzie prawdopodobnie w kolejnych latach jeszcze zyskiwała na znaczeniu, stanowiąc jeden z trzech głównych trendów napędzających rozwój rynku sprzęgieł i hamulców przemysłowych. Głównym jego źródłem jest postępująca miniaturyzacja układów napędowych przy jednoczesnym wzroście generowanego momentu obrotowego. W efekcie mniejsze i mocniejsze będą musiały być także obsługujące je sprzęgła i hamulce. Pierwszy krok w tym kierunku uczyniła amerykańska firma SEPAC, wypuszczając na rynek sprzęgło zębate i hamulec negatywny o wymiarach poniżej 3 cm. Znalazły one zastosowanie w aplikacjach robotycznych, m.in. w przemyśle medycznym i opakowaniowym. To właśnie one uznawane są za najbardziej przyszłościową grupę odbiorców miniaturowych sprzęgieł i hamulców, choć zyskują także na popularności w sektorze lotniczym, obronnym i motoryzacyjnym.

Rosnący stopień automatyzacji i robotyzacji produkcji sprzyja jednocześnie indywidualizacji oferty producentów. Jak podaje amerykańska firma Mach III Clutch, już dziś 75–80% jej produktów wykonywanych jest na zamówienie. Każdy układ napędowy jest bowiem inny i każdy wymaga odmiennego podejścia. Weźmy za przykład roboty kartezjańskie, których hamulce muszą realizować zarówno zadania zatrzymania awaryjnego, jak i luzowania – i to dla każdej osi z osobna. Specjalnego typu hamulców wymagają także wózki samojezdne (AGV) i automatyczne statki transportowe (ATV). W produkcji tego typu mechanizmów wyspecjalizowała się amerykańska firma Altra Industrial Motion. Jak mówi, warunkiem sukcesu jest w tym przypadku maksymalne ograniczenie czynności związanych z obsługą przy maksymalizacji kontroli nad pracą i stanem hamulca.

A tę zapewnić mogą rozbudowane funkcje kontroli i monitoringu, bazujące na technologii Internetu Rzeczy (Internet of Things – IoT). To właśnie wykorzystanie możliwości oferowanych przez IoT będzie stanowić w najbliższej przyszłości o konkurencyjności poszczególnych rozwiązań i ich producentów. Już dziś nowoczesne sprzęgła i hamulce są wyposażane w funkcję zdalnego załączania/wyłączania oraz ciągłego monitorowania stanu zużycia na podstawie sygnałów prądowych generowanych podczas startu urządzenia. Kontrolując liczbę cykli włączania/wyłączania, można w prosty sposób określić żywotność komponentu, a tym samym przewidzieć termin jego wymiany. Wystarczy dane te zmagazynować w chmurze i udostępnić producentowi sprzęgła lub hamulca, aby przerzucić na niego całą odpowiedzialność za konserwację i serwis komponentu. A to dopiero ułamek możliwości oferowanych przez technologię Internetu Rzeczy. Pozostałe po prostu nie zostały jeszcze odkryte.

Agata Świderska jest autorką tekstów i tłumaczką języka niemieckiego specjalizującą się w szeroko pojętej tematyce przemysłowej. Na rynku prasy specjalistycznej aktywnie działa od 2015 r.