|

Podstawowe zagadnienia

|

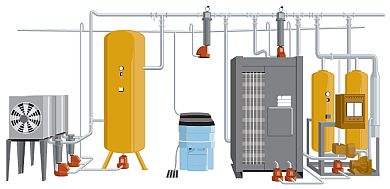

Jednym z najczęstszych problemów z urządzeniami zasilanymi sprężonym powietrzem jest występowanie nadmiernej ilości skroplonej pary wodnej w postaci specyficznej cieczy lub zniszczenie odbiorników sprężonego powietrza przez zalanie. Duża ilość wody przedostaje się do dalszych części układu, zalewa filtry i osuszacze, a na koniec dostaje się do urządzeń zasilanych sprężonym powietrzem lub urządzeń technologicznych.

Ilość pary wodnej skraplającej się w układach w ciągu normalnego dnia jest często niedoszacowana. Na przykład sprężarka o mocy 75 kW i wydajności 800 m3/h wytwarza w ciągu doby 182 litry wody przy parametrach powietrza wlotowego: temperatura 20oC, wilgotność względna 70%. Większość pary wodnej, tj. 75% lub więcej, ulega kondensacji i wykrapla się ze sprężonego powietrza przed osuszaczem. Jeżeli pozostałej ilości pary wodnej nie odprowadzi się z układu, przedostaje się ona do dalszych jego części. Pogarszają się wtedy parametry pracy lub dochodzi do awarii urządzeń suszących i filtrujących lub – w najlepszym przypadku – zwiększają się koszty obsługi technicznej. W niektórych przypadkach woda dostaje się do niepracującej sprężarki, jeżeli w układzie występują połączenia krzyżowe i nie ma w nim zaworów zwrotnych, wskutek czego dochodzi do uszkodzenia sprężarki.

Najprostszym i najdłużej, bo aż do chwili obecnej, stosowanym rodzajem spustu kondensatu jest częściowe lub minimalne otwarcie zaworu. Zamiast obsługi zbiornika odbiorczego lub separatora kilka razy dziennie operator po prostu minimalnie otwiera zawór kulowy lub zawór innego typu, tak aby występował ciągły i słyszalny przepływ powietrza.

Jeżeli zawór zostanie zapchany kamieniem z rury, dojdzie do zalania układu, co jest bardzo prawdopodobne po upłynięciu pewnego czasu jego pracy. Jeżeli zawór zostanie zamknięty przez pracownika obsługi technicznej, układ również zostanie zalany. W każdym razie układ nie jest niezawodny, a jego obsługa jest bardzo kosztowna z powodu utraty sprężonego powietrza. Jeżeli otwarcie zaworu będzie równe otworowi o średnicy 1,6 mm, to przepływ powietrza przez ten zawór będzie równy 11 m3/h lub rocznie 96 m3 o ciśnieniu 6,9 bar. Stanowi to 680 dol., przy założeniu kosztu powietrza 0,07 dol./10 m3. Pomimo tego w wielu zakładach można usłyszeć syk powietrza wydobywającego się z odwodnień rurociągów.

Rozwiązania konstrukcyjne odwodnień

|

|

|

Fot. 1. Zawory kulowe sterowane czasomierzem lub sygnałem zewnętrznym są odporne na zanieczyszczenia i kamień z rurociągu |

Niektóre z odwodnień pływakowych bezpośredniego działania są rozwiązaniami opartymi na konstrukcji oddzielaczy skroplin. Jest w nich stosowany pływak z dźwignią, która wyciąga korek z gniazda i uwalnia ciecz. Ich zaletą jest to, że pracują tylko wtedy, gdy w układzie jest wilgoć, dzięki czemu nie występują niepotrzebne straty sprężonego powietrza.

Potencjalnym problemem jest konstrukcyjne ograniczenie dostępnej siły mechanicznej. Siła ta jest niewielka, chyba że zastosuje się bardzo duży pływak zawieszony na długiej dźwigni. Jest to rozwiązanie często spotykane w odwodnieniach pływakowych w przemyśle gazowym, ale rzadko stosowane w układach powietrza przemysłowego.

Na przykład powszechnie stosowane połączenie separatora i odwodnienia pływakowego z bocznymi gwintowanymi połączeniami powietrza o średnicy 1 cala i nominalnym przepływie 254 m3/h jest wyposażone w przyłącze odwadniające o średnicy 1/2 cala, lecz faktyczna średnica kryzy odwodnienia to tylko 1,6 mm na końcu dźwigni. Nawet niewielka ilość zanieczyszczeń lub kamienia z rurociągu może zapchać kryzę o tej średnicy.

Innym rozwiązaniem jest zastosowanie zaworu elektromagnetycznego ze sterowaniem czasowym (fot. 1). Z reguły stosuje się tu kryzę o średnicy 7/16 cala (11 mm), która jest o wiele bardziej odporna na zapchanie zanieczyszczeniami lub kamieniem. Zawory te pracują przy dużo wyższej sile niż typowy pływak bezpośredniego działania, ze względu na energię elektromagnesu. Jednakże przepływ przez te zawory nie jest liniowy. Z tego względu zwykle zaleca się stosowanie filtra siatkowego, aby nie dopuścić do przedostania się dużych cząstek do zaworu. Układ pracuje dobrze pod warunkiem częstego czyszczenia filtra siatkowego i zaworu.

Filtr siatkowy nie jest stosowany, gdy ciecz pochodzi z filtra koalescencyjnego lub osuszacza chłodniczego zainstalowanego za tym filtrem. W takim przypadku ciecz jest bardzo czysta i ogólnie znajduje się w niej niewielka ilość oleju, cząstek stałych lub kamienia. Odwodnienia pływakowe pracują stosunkowo dobrze, a rozwiązanie z elektromagnesem jest niezawodne.

Najbardziej niezawodnym typem odwodnienia jest zawór kulowy sterowany siłownikiem. Rozwiązanie przelotowe przy ciśnieniu 6,9 bar za zaworem jest w zasadzie niemożliwe do zapchania. Ponieważ uszczelki ocierają się o siebie podczas zamykania zaworu, jest to rozwiązanie niezawodne.

Zwykły zawór kulowy napędzany silnikiem pracuje w cyklu czasowym, tzn. otwiera się co X minut o każdej godzinie Y, czyli mniej więcej pokrywa się to z zakresem codziennej pracy operatora. Jest to proste rozwiązanie, ale jeżeli czasomierz będzie niewłaściwie wyregulowany, będą występowały straty powietrza lub układ nie będzie wystarczająco odwadniany. Problemem jest także hałas wytwarzany przez powietrze uchodzące z przewodu odwadniającego pod ciśnieniem panującym w linii, gdy w układzie nie ma kondensatu. W niektórych zakładach zanieczyszczone sprężone powietrze jest uważane za czynnik zanieczyszczający, którego należy unikać w miejscach, w których pracują ludzie.

Istnieją także zawory kulowe sterowane sygnałami z niezależnych sterowników, pracujące tylko w razie potrzeby. Gwarantuje to niezawodność rozwiązania przy pełnym przepływie i zerowych stratach powietrza. Można je podłączać do dowolnych mechanicznych lub elektronicznych urządzeń pomiaru poziomu. Ponadto mogą wskazywać lub alarmować o braku możliwości otwarcia po wysłaniu do nich sygnału uruchomienia.

Fot. 2. Zawory spustowe o napędzie pneumatycznym nie wymagają zasilania elektrycznego i można je stosować w niebezpiecznych miejscach

Fot. 2. Zawory spustowe o napędzie pneumatycznym nie wymagają zasilania elektrycznego i można je stosować w niebezpiecznych miejscach

Innym rozwiązaniem dla zaworu kulowego o zerowych stratach powietrza jest zastosowanie pływaka do uruchamiania sygnału pneumatycznego. Ten z kolei napędza cylinder podłączony do zaworu kulowego (fot. 2). Główną zaletą jest brak potrzeby stosowania zasilania elektrycznego, dzięki czemu rozwiązanie to można stosować w urządzeniach zdalnych/przenośnych lub w niebezpiecznych instalacjach, w których wymagane jest stosowanie urządzeń elektrycznych odpornych na eksplozję. Podczas eksploatacji zbiornik nigdy nie jest całkowicie odwodniony, więc nie występują straty sprężonego powietrza.

Inną zaletą zaworów typu zapotrzebowaniowego jest ich lepsza zgodność ze standardowym separatorem oleju i wody. Separator grawitacyjny nie pracuje dobrze przy chwilowych wysokich przepływach kondensatu wymieszanego z uchodzącym sprężonym powietrzem. Powietrze wpadające do urządzenia uderza w separator grawitacyjny i ułatwia tworzenie emulsji. Hamuje to oddzielanie i skraca żywotność wkładu filtra węglowego lub filtra końcowego urządzenia.

Obecnie na rynku są dostępne inne warianty i układy zaworów oraz siłowników, ale opisane rozwiązania są najbardziej rozpowszechnione.

Wybór

Niektóre podstawowe kryteria wyboru są oparte na wydajności układu powietrza. Jeżeli układ jest niewielki lub jest punktem końcowym układu, najczęściej stosowanym urządzeniem jest zawór elektromagnetyczny z prostym czasomierzem. Rozwiązanie to jest niedrogie i dobrze działa, gdy z filtra dopływa niewielka ilość czystej cieczy. Ilość powietrza traconego przy nadmiernym odwadnianiu układu zwykle nie uzasadnia stosowania zaworu typu pojemnościowego.

W przypadku dużych układów powietrza przemysłowego najlepszym rozwiązaniem jest stosowanie zaworów typu pojemnościowego lub zaworów o zerowych stratach powietrza, które pracują tylko przy obecności cieczy. W takim przypadku dodatkowy koszt zaworu typu zapotrzebowaniowego przy stabilnej pracy układu zwraca się dzięki mniejszym stratom sprężonego powietrza.

Wskazówki dotyczące instalacji

Należy upewnić się, że odwodnienie znajduje się w najniższym punkcie odwadnianego układu. Wydaje się to oczywiste, ale czasami jest przeoczane.

-

Jeżeli kondensat jest zanieczyszczony, należy zainstalować filtr siatkowy przed zaworami elektromagnetycznymi. Zawsze pomocne jest zainstalowanie blokady i linii obejściowej dla obsługi technicznej.

-

Należy unikać krzyżowego łączenia kilku linii odwadniających przed zaworem. Jest to próba zastosowania jednego zaworu odwadniającego do odwadniania więcej niż jednego punktu w układzie, co jest często spotykane, aby obniżyć koszt początkowy. Jednakże w każdym przyłączu do układu najprawdopodobniej panuje inne ciśnienie ze względu na straty w linii i tarcie w rurociągu.

Ciecz płynie w kierunku najniższego ciśnienia i zalewa jedno urządzenie, natomiast pozostałe linie są suche. Ironia polega na tym, że gdy zawór jest jednokierunkowy, przepływ cieczy nie jest możliwy, ponieważ gromadzi się ona w innym miejscu. Ponadto połączenia krzyżowe czasami omijają filtry, suszarki lub inne urządzenia oczyszczające.

Rys. 3. Dobrą praktyką jest umieszczenie odwodnienia w każdym punkcie, w którym gromadzi się kondensat

Rys. 3. Dobrą praktyką jest umieszczenie odwodnienia w każdym punkcie, w którym gromadzi się kondensat

Podejmowano wiele prób zastosowania zaworów zwrotnych, odwróconych oddzielaczy kubełkowych i innych urządzeń w celu wzajemnego odizolowania linii przy użyciu jednego zaworu do odwadniania kilku linii, lecz ta koncepcja zmniejszenia liczby zaworów rzadko sprawdza się w praktyce.

Najlepszym rozwiązaniem jest zastosowanie oddzielnego odwodnienia w każdym źródle kondensatu (rys. 3). Kondensat powinien być w takim przypadku kierowany do wspólnego odwodnienia celem końcowego oczyszczenia w separatorze oleju i wody lub innym urządzeniu oczyszczającym znajdującym się w układzie.

Typowe zastosowania

Zawory elektromagnetyczne należy stosować z filtrami koalescencyjnymi, separatorami chłodnic końcowych i chłodzonymi suszarkami.

Zawory kulowe (stałe lub typu zapotrzebowaniowego) należy stosować w układach ze zbiornikami odbiorczymi, osuszaczami jednokolumnowymi, separatorami chłodnic końcowych i rurami opadowymi.

Zawory pływakowe należy stosować z filtrami koalescencyjnymi, które oczyszczają ciecz.

Obsługa techniczna polega najczęściej na ręcznym otwieraniu zaworu podczas planowych prac obsługowych. W zależności od rodzaju instalacji personel techniczny zwykle ręcznie uruchamia zawór, dla pewności, że zadziała. Operator zabezpiecza także układ przed zwrotnym przepływem wody, wielokrotnie naciskając przycisk sterowania.

Dobrym sposobem jest stosowanie sygnalizacji wysokiego poziomu w separatorze, zbiorniku odbiorczym, osuszaczu lub filtrze do niezależnej kontroli poziomu cieczy. Jeżeli z jakiegoś powodu zawór spustowy nie będzie działać, personel techniczny zostanie zaalarmowany sygnałem zanim dojdzie do zalania układu za zaworem.

Jeśli odwodnienie znajduje się na końcu długiego odcinka rurociągu, należy zapewnić, aby w układzie nie tworzył się korek powietrzny. Realizowane jest to przez podłączenie małej rurki lub linii wyrównawczej do miejsca odwodnienia. Większość odwodnień pływakowych lub typu zapotrzebowaniowego jest wyposażona w odpowiednie przyłącze.

Artykuł pod redakcją Wojciecha Halkiewicza

Autor: William Ulrich, Van Air Systems