Połączenia śrubowe to często ignorowany temat w przypadku niezawodności maszyn. Dla większości prawidłowo zaprojektowanych połączeń śrubowych, czynności utrzymania mogą zostać ograniczone i nie będzie to miało wpływu na niezawodność maszyny. Wykonanie odpowiedniego połączenia śrubowego i jego prawidłowe utrzymanie powoduje satysfakcję. Podczas gdy natychmiastowy wpływ na niezawodność jest ciężki do zauważenia, prawidłowo montując połączenie uzyskujemy pewność trudną do przecenienia. Połączenia złączne są nieodzowną częścią sprzętu i jego niezawodności, łącząc wały, mocując sprzęt lub spajając najważniejsze jego komponenty.

Podobnie jak w przypadku niezawodności każdego systemu, w połączeniu śrubowym istnieje wiele detali, o które należy zadbać. Podobnie jak w przypadku każdej awarii istnieje również wiele detali, które można przeoczyć podczas prowadzenia czynności utrzymania połączenia śrubowego. Podczas gdy istnieją pewne zaawansowane metody rozwiązywania problemów połączeń śrubowych, najbardziej niezawodne połączenia zawdzięczają swoją niezawodność odpowiednio przeprowadzonym czynnościom podstawowym. Podobnie jak w przypadku każdego sprzętu, wyposażenia i jego niezawodności, istnieją kluczowe czynniki, na których należy się skupić. Są to konstrukcja połączenia, sposób instalacji i jego utrzymanie. Ponieważ konstrukcja złącza to podstawa niezawodności komponentów, tematem tego artykułu będzie instalacja i utrzymanie połączenia śrubowego pod kątem jego niezawodności.

- Upewnij się, że powierzchnie współpracujące są płaskie. Płaskość powierzchni skutkuje równym rozłożeniem nacisku i stałymi odkształceniami, powodując pewność, że kierunek działania siły w śrubie jest prostopadły to połączenia. Niektóre połączenia mogą powodować wycieki jeżeli ich powierzchnie nie mają dostatecznej płaskości.

- Sprawdzaj śruby, nakrętki oraz podkładki, aby mieć pewność, że są odpowiednie do danego zastosowania. Czy śruba jest odpowiedniej klasy (SAE 2, 5, 8, lub metryczne 8.8, 10.9, itd.)? Czy materiał śruby jest odpowiedni, jak na przykład stal węglowa, nierdzewna lub żarotrwały stop B7? Czy długość śruby oraz długość części gwintowanej są odpowiednie? Niektóre ze śrub są zaprojektowane tak, że część gwintowana nie powinna przenosić sił ścinających. Przed dokręceniem śruby upewnij się, że żadna część nienagwintowana nie wystaje z otworu, jak pokazano na rysunkach 1 i 2. Spowoduje to nie tylko uszkodzenia gwintu ale będzie prowadzić do luźnego połączenia nawet w przypadku zastosowania dużego momentu dokręcenia. Sąsiadujące śruby w tym połączeniu będą przenosić większe obciążenia zwiększając prawdopodobieństwo uszkodzenia.

- Upewnij się, że długość wkręcenia gwintu jest poprawna. Jako że znaczna część naprężeń w śrubie przenoszona jest przez kilka pierwszych zwojów gwintu, sprawdź ile wynosi długość wkręcenia gwintu. Chcąc uzyskać odpowiednią długość wkręcenia co najmniej kilka zwojów gwintu musi znajdować się w nakrętce, co zapobiegnie uszkodzeniom podobnym jak w przypadku zastosowaniu zbyt krótkiej śruby. Początek gwintu (gwint z prowadzeniem) nie jest pełny więc śruba nie powinna kończyć się razem z nakrętką, a kilka zwojów gwintu powinno znajdować się już poza nią.

RYS 2. Ważne jest aby sprawdzać śruby, nakrętki i , by mieć pewność, że są odpowiednie dla danego zastosowania. Przed dokręceniem sprawdź czy nienagwintowana część śruby nie wystaje poza część, którą skręcasz. Zdjęcie: SCA. - Nie ustawiaj połączenia po jego dokręceniu, ponieważ spowoduje to nierównomierne naprężenia w śrubie i może prowadzić do luzowania się połączenia podczas pracy maszyny. Poluzuj połączenia jeżeli należy wykonać jakiekolwiek przesunięcie flanszy lub maszyny, np. w celu jej pozycjonowania.

- Właściwie dobieraj narzędzia i sposób dokręcania. Różne metody dokręcania cechują się różnym błędem. Metodami dzięki którym uzyskamy żądany moment przykręcenia śruby są dokręcenie na wyczucie, za pomocą klucza dynamometrycznego (z wyświetlaczem, z kliknięciem, z sygnałem lub kluczem hydraulicznym), obrót nakrętki o kąt (stosowany bardzo często na sporych rozmiarów konstrukcjach skręcanych), oraz ultradźwiękowa metoda badania wydłużenia śruby. Nie używaj siły udarowej do dokręcania śrub. Występuje wówczas przeciążenie złącza i niska dokładność momentu przykręcenia. Stosuj gładkie ruchy przy używaniu klucza dynamometrycznego. Szarpanie kluczem może również spowodować spore błędy w momencie dokręcenia.

- Dobierz właściwy moment dokręcenia śruby, by zyskać odpowiednie napięcie w śrubie. Moment dokręcenia śruby może zostać obliczony ze wzoru podanego poniżej, gdy znamy współczynnik tarcia K, oraz żądaną siłę w śrubie F.

Moment (Nm) = K*D*F

Gdzie,

K= Współczynnik tarcia pod nakrętką (bezwymiarowy)

D= Średnica nominalna śruby (m)

F=Siła w śrubie (N); Należy stosować siłę równą 75% naprężenia próbnego dla połączeń stałych, takich jak elementy strukturalne.Obliczony moment jest tylko tak dokładny jak dokładne są dane użyte w równaniu. Dowiedz się jaki współczynnik tarcia cechuje nakrętkę, a zależy on od warunków montażu (montaż suchy, nasmarowany, skorodowany itp.). Stosuj smar na śruby jeśli to możliwe (olej, preparat przeciw zapiekaniu, Loctite itp.). Dużo osób smaruje część gwintowaną ale zapomina o smarowaniu dolnej części łba śruby. Zwykle ponad 60% momentu śruby jest tracone przez tarcie pod łbem śruby. Stosowanie smaru zmniejszy rozstrzał wartości napięcia wstępnego, zabezpieczy łeb śruby i ułatwi późniejszy demontaż. Jeżeli dokonujesz montażu na sucho upewnij się, że wartość momentu jest poprawna. Pokrycia śruby mogą również znacznie wpływać na współczynnik tarcia. Stosuj smarowanie połączenia, aby wydłużyć trwałość nakrętki zwłaszcza, gdy śruba wkręcana jest w gwintowany otwór w maszynie.

- Przestrzegaj reguły przykręcania śrub na krzyż. Stosuj też metodę dokręcania śrub etapami z momentem dokręcania wynoszącym kolejno 30, 60 i 100 procent momentu, by uzyskać równy rozkład naprężeń. Podczas gdy przestrzeganie tych reguł dotyczy każdego typu złącza śrubowego, szczególne znaczenie ma w przypadku sporych rozmiarów połączeń gdzie połączenie może się odkręcić lub może wystąpić różnica w napięciu śrub, jak w przypadku sfazowanych piast.

Jak złącze jest dobrze zaprojektowane i odpowiednio zmontowane, jego odpowiednie utrzymanie jest krytyczne dla jego kondycji i bezawaryjnej pracy. Należy dokręcać śruby po rozgrzaniu się maszyny zwłaszcza w przypadku krytycznych aplikacji. Rozszerzalność cieplna oraz inne czynniki mogą sprawić, że połączenie się poluzuje. Dla dodatkowej pewności można zastosować również inne metody przeciw odkręcaniu, jak na przykład Loctite, specjalne podkładki lub nakrętki, śruby z łbem koronowym, czy zaspawane nakrętki, tak by nie nastąpiło luzowanie się połączenia. Klucz dynamometryczny należy poddawać sprawdzeniu raz w roku, by mieć pewność, że jego odczyty są dokładne. Klucz należy przechowywać tak, by wartość momentu na nim ustawiona była najniższą wartością jego zakresu. Stosuj nowe śruby i nakrętki tam gdzie to możliwe. Jest to tani sposób na pewne połączenie. Wraz z każdym ponownym użyciem tej samej śruby zmniejsza się powtarzalność i dokładność siły w śrubie i nakrętce.

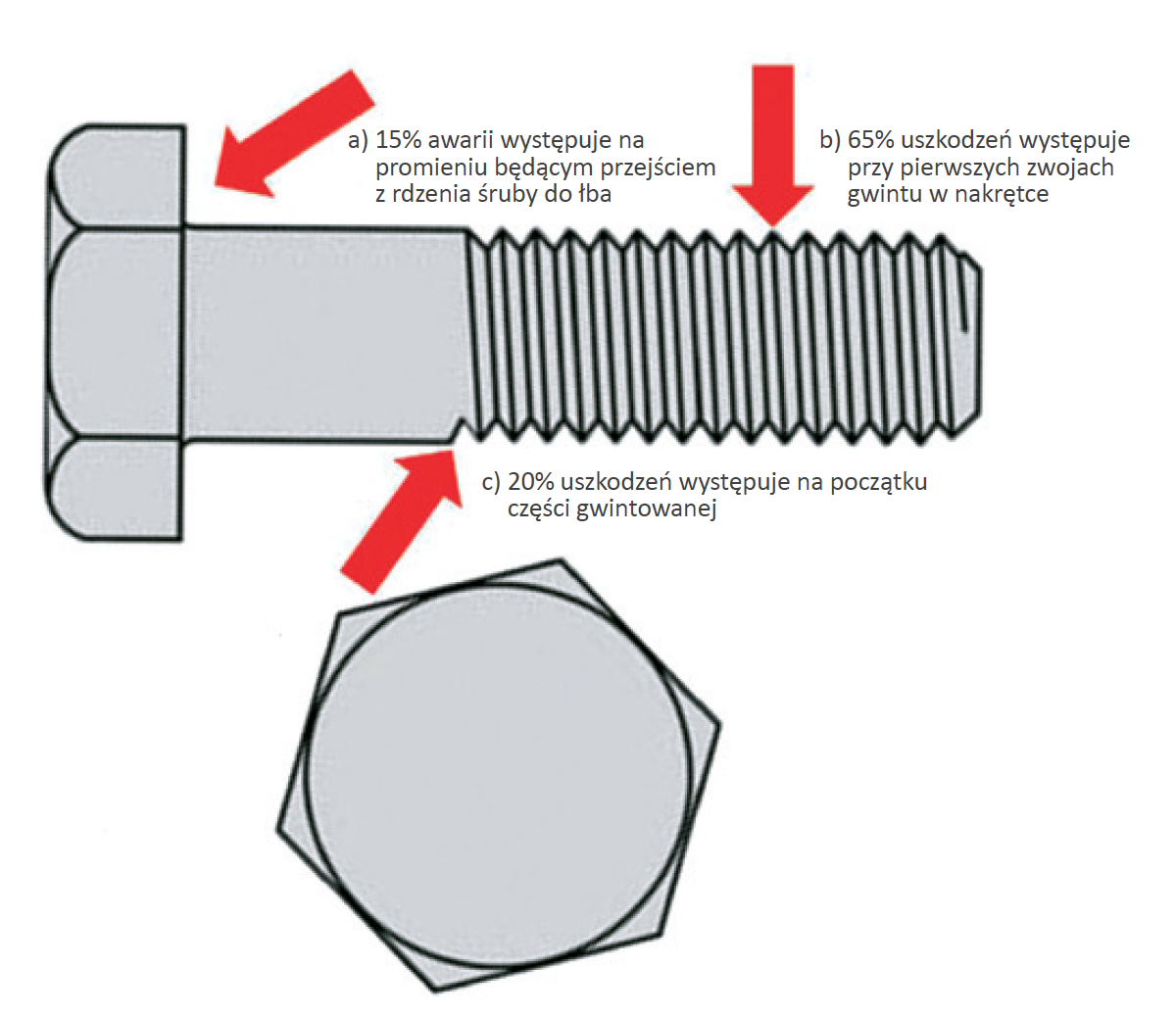

Jeśli założenia konstrukcyjne są błędne lub nie dołożono należytych starań przy montażu lub utrzymaniu połączenia, może nastąpić awaria połączenia. Popularnymi awariami złącza są pęknięcia zmęczeniowe, zbyt wysokie naprężenie, uszkodzenia gwintów, ścinanie i korozja. Uszkodzenia zmęczeniowe i powstałe na skutek zbyt wysokiego obciążenia są najpopularniejszymi uszkodzeniami. Wiele z uszkodzeń występuje w okolicy pierwszego zwoju gwintu ponieważ ten obszar przenosi największe obciążenia. Uszkodzenia w okolicy łba oraz początku części gwintowanej to również popularne uszkodzenia jak pokazano na rysunku 3. Jeśli śruba nie jest zbyt mocno dokręcona, powodem zbyt wysokiego obciążenia śruby są siły zewnętrzne działające na połączenie. Uszkodzenia zmęczeniowe mogą być ciężkie do wyeliminowania ale można ich unikać stosując się do pewnych zasad. Oto trzy czynności pozwalające na uniknięcie awarii zmęczeniowej złącza śrubowego.

1. Używaj śrub z gwintem walcowanym, nieskrawanym, jako że ten rodzaj obroki cechuje większa wytrzymałość zmęczeniowa. Większość standardowych śrub jest wykonywana metodą walcowania, ale istnieją specjalistyczne zastosowania w maszynach, które mogą wykorzystywać śruby skrawane. Użycie śruby o wyższej klasie twardości również wpłynie na zwiększenie wytrzymałości zmęczeniowej, ponieważ wytrzymałość śruby jest wyższa.

2. W połączeniu ważne jest aby kąt między powierzchnią łba śruby a powierzchnią elementu był mniejszy niż 1°. Obciążenie zmęczeniowe wzrasta znacząco powyżej 1° kąta między powierzchniami. Otwór z pogłębieniem walcowym na łeb śruby to częsta metoda stosowana do mocowania niektórych podzespołów, jak na przykład łoża silnika.

3. Podczas montażu upewnij się, że siła w śrubie jest wystarczająca, w sposób opisany powyżej. Ograniczy to cykliczne wahania siły, tym samym zwiększy jej wytrzymałość zmęczeniową. Jak pokazano na wykresie 4, jeśli siła zewnętrzna działająca na połączenie przewyższy siłę napięcia w śrubie, siła połączenia zostanie wyzerowana i wówczas całe obciążenie przenoszone jest przez śrubę. Śruba z wyższym napięciem wstępnym pozwoli połączeniu na przenoszenie większych sił cyklicznych i zabezpieczy ją przed pęknięciem zmęczeniowym.

Podczas gdy większość połączeń śrubowych posiada konstrukcję pozwalającą na ich instalację z pewnymi niedoskonałościami, bez wpływu na ogólną niezawodność połączenia, istnieje wiele wymagających zastosowań gdzie precyzyjny montaż jest kluczowy w celu zapobiegania awarii sprzętu. Dla pozostałych przypadków wymienione powyżej praktyki stosowane w połączeniach śrubowych dają nam dodatkową pewność w przypadku trudnych do przewidzenia czynników działających na nasze połączenie. Skomplikowane zastosowania ze skręcającymi i zginającymi obciążeniami, obciążeniami zmieniającymi kierunek, obciążone termicznie oraz gwintowane w obudowie elementy stwarzają prawdziwe wyzwanie dla uzyskania niezawodnego połączenia śrubowego. Konstrukcja takich połączeń musi być szczególnie niezawodna, by przeciwdziałać czynnikom zewnętrznym. Połączenia śrubowe są proste z pozoru, ale wiele drobnych czynności należy zrobić poprawnie, aby zapewnić niezawodność połączenia śrubowego każdego rodzaju. Jeśli natkniesz się na połączenie śrubowe które często ulega awarii, zajrzyj do podstaw na temat połączeń śrubowych, by poprawić jego niezawodność.

Randy Riddell, menadżer ds. niezawodności w SCA.