Planowanie pomaga w zarządzaniu procesem poprawy systemu elektrycznego

Jack Smith, redaktor Plant Engineering

Jednorazowe lub dwukrotne wstrzymanie produkcji w ciągu roku daje serwisowi czas na naprawę, wymianę oprzyrządowania na nowy cykl produkcyjny lub nawet na nawoskowanie i uszczelnienie podłóg. Podczas planowanych przerw w fabrykach przeprowadza się wymianę urządzeń i remonty.

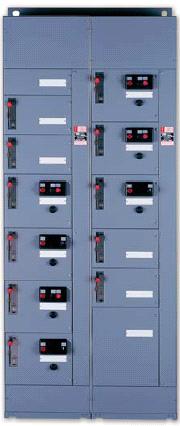

Fot. 1. Rozdzielnica powinna być jednym z głównych obiektów ujętych w planie modernizacji i konserwacji. Jeśli zalecany przez producenta czas pracy rozdzielnicy kończy się, należy zastanowić się nad wymianą całego urządzenia (zdjęcie dzięki ABB)

Kluczowym słowem jest wówczas słowo „planowanych”, szczególnie jeśli dotyczy systemu rozdziału energii elektrycznej.

– Przerwa na prace konserwacyjne to dobry moment, aby zastanowić się, jakie zadania należy wykonać w systemie elektrycznym. Odpowiednie zaplanowanie prac pozwoli na uniknięcie konserwacji lub wymiany elementów systemu podczas pracy sieci elektrycznej oraz na zmniejszenie zagrożenia wypadkiem – powiedział Joseph Weigel, kierownik produktu Square D Services w firmie Schneider Electric w Nashville, Tennessee.

Gdy stajemy przed tego typu wyzwaniem, należy wziąć pod uwagę czas eksploatacji systemu elektrycznego i jego wyposażenie, bezpieczeństwo, koszty, rzetelność i wykonalność modernizacji.

– Przemyśl swoje działania, aby najlepiej dopasować do systemu wyposażenie i umiejętności obsługi – radzi Jim Closson z firmy ABB, menedżer ds. produktów i usług w dziale nowych rozwiązań i technologii wyłączników. – Określ, czy twój system jest odpowiedni dla zwiększonego ryzyka wystąpienia zakłócenia. Zwróć się do obsługi, aby określić problemy z obecnym osprzętem i jakie ewentualnie podjąć kroki w celu ich rozwiązania.

Określ zakres prac

Zakres prac zależy głównie od tego, jak dużo masz czasu na wykonanie zadania. Inne czynniki, które należy wziąć pod uwagę, to budżet, liczba pracowników serwisu, ilość innych zasobów, poziom wyszkolenia i możliwości wynajęcia usług z zewnątrz. Planowanie zakresu prac zależy też od znajomości systemu i wyposażenia, które będzie serwisowane, remontowane lub wymieniane.

Podczas ustalania zakresu prac nie ograniczaj zakresu czynności zanim nie określisz pełnego harmonogramu. Odpowiednie zaplanowanie i umiejętne zarządzanie projektem pozwoli na wykonanie dużo szerszego zakresu prac, niż można przyjąć na początku. Nawet jeśli projekt został odłożony, to określenie rodzaju prac na początku procesu daje możliwość lepszego i szybszego startu kolejnego dużego projektu, określenia czasu przestoju lub remontu.

Unowocześnianie wymaga prześledzenia całego systemu elektrycznego i jego powiązań z innymi układami. Elementy sprawdzane lub badane to słupy i inne kablowe konstrukcje wsporcze, łączniki niskiego i wysokiego napięcia, rozłączniki bezpiecznikowe, rozdzielnice niskiego i średniego napięcia (fot. 1), transformatory, rozruszniki silników i aparatura modułowa, jak również maszyny i urządzenia zasilane przez nie oraz połączenia między nimi. (Patrz ramka „Wyposażenie poddawane przeglądom”).

Przeanalizuj dokumentację z poprzednich napraw i historię aparatury. Zwróć uwagę głównie na instalację elektryczną lub urządzenia, na których utrzymanie i obsługę przeznacza się najwięcej pieniędzy lub są najbardziej obciążone. Określ, co ma być naprawione, wymienione lub umieszczone na liście prac do wykonania podczas następnego okresu remontowego. Część prac można przygotować wcześniej, wyposażenie i usługi można zdobyć tuż przed rozpoczęciem prac.

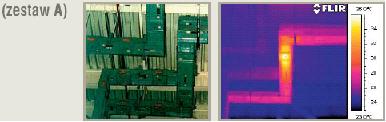

Innym sposobem zidentyfikowania uszkodzonych urządzeń jest użycie przyrządów termowizyjnych. Za pomocą promieni podczerwonych można zidentyfikować obluzowane lub skorodowane połączenia albo uszkodzenia, których nie można zobaczyć podczas wstępnych oględzin (fot. 2). Przygotuj elementy wyposażenia elektrycznego i system, aby można było pod napięciem bezpiecznie dokonać oględzin, oraz zapewnij odpowiednie wyposażenie w środki ochronne. Ilość środków ochronnych można zminimalizować lub nawet wyeliminować, jeśli urządzenie jest wyposażone w port podczerwieni. Jeśli nie masz tego rodzaju wyposażenia, to czas wstępnego przeglądu jest jak najbardziej odpowiedni, by zastanowić się nad zainstalowaniem takich udogodnień. Wykonaj listę połączeń i wyposażenia, które ma zostać monitorowane. Badanie za pomocą promieni podczerwonych należy przeprowadzać podczas największego obciążenia urządzenia, ponieważ wtedy występuje największe prawdopodobieństwo ujawnienia uszkodzeń.

Przestarzałe urządzenia

Według Franka Gredtsa, dyrektora do spraw marketingu i rozwoju biznesu w obszarze usług przemysłowych firmy Siemens Energy & Automation, elektryczne systemy zasilania zainstalowane w USA mają około 30 lat. – Najczęściej zapomina się o systemach elektrycznych. Bardzo trudno uzasadnić koszty wymiany lub modernizacji systemu. Oczywistym rozwiązaniem jest wymiana lub unowocześnienie urządzeń zanim ulegną uszkodzeniu. Zrozumienie i zapobieganie awarii jest wyzwaniem.

Fot. 2. Za pomocą promieni podczerwonych można zidentyfikować problemy z połączeniem elektrycznym, np. obluzowane lub skorodowane połączenia w torze prądowym (zestaw A) lub trójfazowe połączenia w polach (zestaw B) (zdjęcia dzięki FLIR)

Jeśli wyposażenie pracuje lub wydaje nam się, że pracuje normalnie – jak dana firma może uzasadnić konieczność wymiany lub odnowienia tych urządzeń? Rozważ wówczas, czy jest to uzasadnione z punku widzenia biznesu.

Upewnienie się, czy dokumentacja elektryczna jest aktualna, jest pierwszym krokiem do określenia wieku urządzeń. Jednoliniowy schemat główny fabryki i dokumentacja pomocnicza stanowią dokumentację elektrycznego systemu fabryki.

Schematy jednoliniowe

Norma NFPA-70E (europejski odpowiednik to IEC 61140) określa, że dokumentacja elektryczna zawierająca schemat jednoliniowy powinna dokładnie odzwierciedlać aktualny system elektryczny fabryki. Przepisy National Electrical Code stanowią o tym, że przed przystąpieniem do prac serwisowych należy wyłączyć zasilanie, chyba że mamy pozwolenie na prace pod napięciem. Podobnie mówią przepisy IEC. Wiedza na temat budowy systemu pomaga w znalezieniu alternatywnych elementów zasilania jak np. łączniki sprzęgłowe.

Urządzenia mogłyby zostać wtedy oprzewodowane inaczej, zmodyfikowane, przekonfigurowane lub przestawione bez jakichkolwiek zmian w dokumentacji.

– Aktualny i dokładny elektryczny schemat jednoliniowy jest podstawowym składnikiem zapewniającym bezpieczeństwo od strony elektrycznej – twierdzi Chet Davis, prezes ESA (Electrical System Analysis, Inc.). – Jeśli pracownicy nie mają aktualnego schematu systemu, to mogą być narażeni na niebezpieczeństwo porażenia z alternatywnych źródeł – naładowanych kondensatorów, nieudokumentowanych łączeń i napięć nieznanego pochodzenia. Dodatkowo nie są dokładnie przygotowani do procedury lockout/ tagout.

Procedura ta wymaga odłączenia źródła zasilania przed przystąpieniem do naprawy, zablokowania możliwości ponownego podłączenia zasilania przez osoby nieupoważnione oraz opisania założonej blokady (osoba + przyczyna założenia blokady). Procedura ta jest wymagana przez amerykańską organizację zajmującą się bezpieczeństwem w miejscu pracy – OSHA.

Chet Davis powiedział też, że jest to jedno z najbardziej zaniedbywanych zagadnień bezpieczeństwa w przemyśle. – Niewiele firm, które skontrolowałem w ciągu ostatnich 20 lat, posiada aktualne schematy jednoliniowe.

– Skupienie uwagi na zapewnieniu bezpieczeństwa wpływa na aktualizowanie tej dokumentacji na bieżąco. W określonych przypadkach dokumentacja ta może stać się dowodem przy rozstrzyganiu przyczyny wypadku – twierdzi Joseph Weigel. – Impedancja systemu elektrycznego bez wątpienia zmieniła się w ciągu lat pracy – dodaje Jim Closson. –Badania dotyczące występowania awarii i koordynacji, połączone z aktualnym schematem jednoliniowym, są środkami, które należy uwzględnić, aby bezpiecznie zainstalować i ustawić nowe zabezpieczenia po stronie niskiego napięcia, a także zapewnić odpowiednie parametry bezpieczeństwa dla aparatów niskiego i średniego napięcia w przypadku wystąpienia prądu zakłóceniowego.

odpowiednie parametry bezpieczeństwa dla aparatów niskiego i średniego napięcia w przypadku wystąpienia prądu zakłóceniowego.

Najsłabsze ogniwo

Fot. 3. Rozpoznaj aparaty, dla których czas pracy zalecany przez producenta zbliża się ku końcowi lub skończył się. Prawidłowy program kontroli i konserwacji może przedłużyć oczekiwany czas żywotności tych aparatów (zdjęcie dzięki Schneider Electric)

Może się zdarzyć, że nie masz czasu, pieniędzy lub środków, aby unowocześnić wszystko od razu lub w twoim systemie niepotrzebne są duże zmiany. Czasami najlepiej po prostu skupić się na najsłabszym punkcie. Weigel powiedział, że w większości fabryk w USA najsłabszym ogniwem są wyłączniki – zarówno niskiego, jak i średniego napięcia – jeśli są przestarzałe lub minął termin ich użytkowania. Urządzenia powolne mogą znacznie zwiększyć energię wytworzoną podczas awarii, a nawet nie otworzyć styków w razie wystąpienia łuku elektrycznego. Firma Westinghouse w 1980 roku przeprowadziła badania, które wskazywały, że wyłącznik niskiego napięcia ANSI (z izolacją powietrzną ACB), który nie był serwisowany przez 5 lat, miał tylko 60% prawdopodobieństwa prawidłowego zadziałania podczas wystąpienia awarii.

– Wyłączniki niskiego napięcia są elementami zabezpieczającymi obwody główne i zasilające w fabryce – mówi Closson. – Jeśli są zużyte, wiele razy wykorzystywane oraz nie były odpowiednio utrzymywane, np. zużyte elementy nie były wymieniane na nowe, wtedy mogą zawieść przy wyłączaniu w sytuacjach awaryjnych. Wyłączniki, które nie wyłączają w odpowiednim momencie lub robią to zbyt wolno, mogą doprowadzić do katastrofalnych skutków związanych z uszkodzeniem systemu lub stwarzają ogromne zagrożenie dla bezpieczeństwa personelu.

Naprawiać czy wymieniać?

Decyzja naprawiać czy wymieniać elementy systemu elektrycznego jest ważną częścią procesu planowania. Czynniki, które należy wziąć pod uwagę, to:

- dostęp do części zamiennych do istniejących aparatów,

- bieżące koszty utrzymania posiadanego wyposażenia,

- koszt wymiany posiadanego wyposażenia,

- niższe wymagania dotyczące utrzymania nowych urządzeń,

- potrzeba zwiększenia wartości znamionowej prądu zakłóceniowego rozdzielnicy bez wymiany całego urządzenia.

– Decyzja, odnawiać czy wymieniać, sprowadza się do analizy kosztów dla danego elementu systemu – powiedział Closson. – Większość producentów wyłączników, jeśli nawet ciągle prowadzą działalność, nie zapewnia wsparcia dla modeli, które przekroczyły już pewien etap czasu pracy. Oddziały firm zajmujących się renowacją i wytwarzaniem elementów do starych typów wyłączników starają się wypełniać luki zostawione przez pierwszych producentów. Niestety, w wielu przypadkach problemem może okazać się jakość wyłączników niespełniających wymagań stawianych im przez obecnie obowiązujące przepisy.

Gdy koszt remontu zbliża się do 60% kosztu wymiany, wtedy należy poważnie zastanowić się nad wymianą – szczególnie gdy w grę wchodzi dostępność części zapasowych, nowoczesna technologia i lepsze parametry na wypadek awarii.

Takie elementy, jak przekaźniki zabezpieczeniowe, łączniki i liczniki, które nie są narażone na mechaniczne zużycie lub na bezpośrednie skutki awarii i odpowiednio konserwowane, mogą pracować poprawnie przez długi czas. Wyłączniki nie spełniają tego kryterium. – Niektóre wyłączniki są wykorzystywane jako rozruszniki silników lub działają w ciężkich warunkach pracy – twierdzi Closson.

– Wymiana powinna być dokonana przed końcem upływu okresu pracy zalecanego przez producenta – dodaje Weigel. – To w przemyśle rzadko się zdarza, ponieważ przyzwyczajenie wydaje się być drogą prowadzącą często do awarii. Koszty naprawy, szczególnie starej aparatury – mogą być dużo wyższe niż wymiana urządzenia na nowe, bardziej pewne w działaniu. Weź pod uwagę wiek wyposażenia, możliwość jego wymiany i/lub części zamienne, które należy posiadać, aby zapewnić poprawne funkcjonowanie.

– Żywotność elementów mechanicznych można łatwo przedłużyć przez odpowiednie smarowanie i serwisowanie – mówi Gerdts. – Materiały izolacyjne można odpowiednio utrzymywać, zapewniając im pracę w suchym i czystym otoczeniu. Dostępnych jest wiele dobrych technologii, pozwalających na określenie pozostałego czasu pracy materiału izolacyjnego. Z pewnością dobrze byłoby zlokalizować miejsca pogorszenia się stanu izolacji, aby nie dopuścić do jej uszkodzenia.

– Nawet wyłączniki, które były poprawnie utrzymywane, powinny znaleźć się na liście do wymiany z powodu postępu technicznego, np. nowoczesnych i pewnych w działaniu wyzwalaczy opartych na technice mikroprocesorowej (jako porównanie do starszych aparatów elektromechanicznych), wyłączników zaprojektowanych na obniżoną wartość energii wydzielanej podczas palenia się łuku elektrycznego, zredukowanych wymagań utrzymania i konserwacji oraz możliwości zastosowania w systemie o wyższym napięciu – twierdzi James McWhirt, specjalista do spraw marketingu w firmie Schneider Electric.

Wiele dużych firm nie zatrudnia personelu, który zająłby się tego typu projektem w wyznaczonym terminie przestoju fabryki. Kilka firm specjalizujących się w produkcji osprzętu elektrycznego ma także grupy serwisowe zapewniające wykwalifikowanych pracowników, którzy zajmują się projektem i jego realizacją globalnie. Serwis jest także w stanie przygotować i uaktualnić twój schemat jednoliniowy, jak również przygotować inne badania – włączając nawet analizę wystąpienia łuku elektrycznego.

Zaplanuj prace

– Po zakończeniu prac nad unowocześnianiem systemu elektrycznego należy wynikłe zmiany nanieść na schemat jednoliniowy oraz uaktualnić pozostałe dane systemu – wyjaśnia Weigel. – Dokumenty te potrzebne są, gdy sporządzana jest dokładna analiza wystąpienia łuku elektrycznego (wymaganie). Aktualny schemat jednoliniowy jest istotny z punktu widzenia przyszłych procedur lockout/tagout. Po zakończeniu prac serwisowych firmy powinny starannie przestrzegać zalecanych przez producentów odstępów czasowych pomiędzy poszczególnymi przeglądami.

Powinieneś sprawdzić, zidentyfikować i ustawić priorytety dla prac, które masz wykonać – szczególnie wtedy, gdy na wykonanie zadania masz tylko czas przestoju fabryki – aby określić punkty krytyczne, koszty najdroższych operacji i prace, które mogą być wykonane później. Jeśli prześledziłeś cały system elektryczny w fabryce, zaktualizowałeś dokumentację i znasz prace bieżące oraz przyszłe, planowanie, zarządzanie projektem i ciężka praca umożliwią ci przeprowadzenie prac nad unowocześnieniem systemu elektrycznego w fabryce.

Wyposażenie do kontroli

Jeśli planujesz unowocześnienie systemu elektrycznego w swojej fabryce podczas przestoju produkcyjnego, powinieneś prześledzić spójność całego systemu – nawet jeśli nie wszystkie elementy będą naprawiane lub wymieniane do czasu następnego przestoju lub prac konserwacyjnych. Wyposażenie i układy, które należy prześledzić:

Doprowadzenie zasilania od strony sieci: stacja rozrządowa, podrzędne stacje elektroenergetyczne itd. – jeśli fabryka ma własne podpory kabli nadziemnych, słupy lub zawieszenia, dokonuje okresowych przeglądów pod względem uszkodzeń mechanicznych lub dowodów wibracji albo pogorszenia się jakości.

Wyłączniki: główne, zasilające, średniego napięcia, niskiego napięcia itd. – sprawdź wyłączniki niskiego i średniego napięcia oraz rozłączniki bezpiecznikowe pod względem zabrudzenia, korozji i trakcji elementów ruchomych. Jeśli aparat wyposażony jest w licznik operacji, należy spisać jego aktualny stan.

Transformatory: mocy, obniżające napięcie, rozdzielcze – sprawdź i zapisz napięcie i prąd strony pierwotnej i wtórnej. Jeśli wartość prądu przekracza poziom chłodzenia, sprawdź, czy wyposażenie chłodzące (pompy lub wentylatory) działa poprawnie. Napięcia transformatora muszą pozostawać w granicach ±5% napięcia znamionowego ustawionego na zaczepach. Nieprawidłowe napięcia wskazują na ewentualną przydatność lub problemy z generatorem. Wtedy, gdy napięcie waha się w granicach 1% lub więcej, może to wskazywać na problemy z generatorem lub transformatorem. Większe wahania mogą spowodować uszkodzenie silnika elektrycznego.

Olej transformatorowy – sprawdź poziom oleju w transformatorze i temperaturę. Sprawdź zbiorniki, mocowania, elementy chłodzenia oraz przepusty na wypadek wycieków (innych niż te, które występują podczas rozruchu). Zwróć uwagę na wgniecenia, zadrapania, ubytki farby i korozję.

Rozdzielnica – wyłącznik główny, średnie napięcie, niskie napięcie, tablice rozdzielcze. Używając dokładnego miernika uniwersalnego, sprawdź napięcia międzyfazowe i fazowe w rozdzielnicy niskiego napięcia. Napięcie międzyfazowe powinno utrzymywać się w granicach 1%. Odczyty powinny wynosić ±2% wartości znamionowych transformatora. Na przykład, jeśli transformator jest znamionowany na 400 V napięcia zmiennego, odczyt powinien pozostawać w granicach ± 8 V.

Aparaty – średnionapięciowe i niskonapięciowe są zazwyczaj najstarszymi elementami w fabryce. Należy sprawdzić mechanizmy, stan styków i ślady łuku elektrycznego.

Tory prądowe i połączenia – Użyj podczerwieni, aby sprawdzić stan połączeń i szynoprzewodów.

Więcej informacji można znaleźć w normach:

IEC 62271-100; PN-EN 62271-100 Wysokonapięciowa aparatura rozdzielcza i sterownicza. Część 100: Wyłączniki wysokiego napięcia prądu przemiennego

IEC 62271-200; PN-EN 62271-200 Wysokonapięciowa aparatura rozdzielcza i sterownicza. Część 200: Rozdzielnice prądu przemiennego w osłonach metalowych na napięcie znamionowe wyższe niż 1 kV do 52 kV włącznie

PN-IEC 60364 Instalacje elektryczne w obiektach budowlanych

PN-EN 60204-1 Bezpieczeństwo maszyn. Wyposażenie elektryczne maszyn. Część 1: Wymagania ogólne

PN-EN 60204-11 Bezpieczeństwo maszyn. Wyposażenie elektryczne maszyn. Część 11: Wymagania dotyczące wyposażenia WN na napięcia wyższe niż 1000 V prądu przemiennego lub 1500 V prądu stałego i nieprzekraczające 36 kV

Źródlo: www.pkn.pl

Artykuł pod redakcją Marka Olszewika