Niewyosiowane wały i niedokładnie ustawione pasy transmisyjne mogą być przyczyną dokuczliwych problemów zakładów produkcyjnych wszystkich gałęzi przemysłu. Celna diagnoza w połączeniu z szybkimi działaniami zapobiegawczymi bywają bardzo pomocne. Właściwie wyosiowane wały i odpowiednio ustawione pasy transmisyjne maszyn rotacyjnych mogą przyczynić się zarówno do znaczącego podniesienia produktywności, jak i wydłużonego czasu bezawaryjnej pracy urządzeń.

Niewspółosiowe wały mogą prowadzić do powstawania wielu problemów: zużycia łożysk, uszkodzeń sprzęgła, zmęczenia wytrzymałościowego wału, uszkodzeń uszczelnień, zwiększenia poziomu drgań, tarcia bądź przegrzewania. Konsekwencją tego może być nadmierne zużywanie energii. Niewyrównanie pasów transmisyjnych w maszynach z tego typu napędem może prowadzić do zwiększonego poziomu hałasu i wibracji, zużywania się samych pasków i kół pasowych. Ostatecznie wszystkie te symptomy mogą prowadzić do awarii urządzeń, nieplanowych postojów, wyższych kosztów utrzymania i strat w produkcji.

Tradycyjne metody w niewielkim stopniu wykorzystują zaawansowane technologie służące do regulacji wałów i pasów transmisyjnych. Do osiowania wałów zazwyczaj wykorzystywany jest liniał mierniczy wraz ze szczelinomierzem lub czujnikiem zegarowym. Dla wyrównywania pasków praktycznej ocenie podlegają odchylenia przemieszczeń metodą wizualną – „nieuzbrojonym” okiem – bądź przy wspomaganiu liniału mierniczego oraz/lub przy użyciu zwykłej linki bądź sznurka. Powszechną wadą tych metod jest brak precyzji i dokładności, ale postęp techniczny w tych dziedzinach stworzył nowe możliwości. Laserowa technologia ułatwia precyzyjną regulację i wyprzedza o kilka dobrych lat współcześnie stosowane metody.

Obrót jako wyosiowanie wałów

W momencie kiedy silnik elektryczny, turbina lub inny napęd jest sprzężony z pompą, generatorem lub innym sprzętem, wały tych dwóch urządzeń muszą być wyosiowane we właściwy sposób. W innym przypadku równoległość bądź zbieżność osi wałów może wywoływać dodatkowe naprężenia mechaniczne. W efekcie wpłynie to negatywnie na stan i jakość pracy całego urządzenia.

Nadrzędnym celem przeprowadzania jakichkolwiek wyrównań jest zwiększenie żywotności maszyn rotacyjnych. W szczególności, właściwie wyosiowana maszyna zmniejsza prawdopodobieństwo wystąpienia problemów, które w najprostszym przypadku mogą prowadzić do powstawania nadmiernych sił promieniowych i osiowych przenoszonych przez łożyska. Ponadto minimalizowana jest wartość ugięcia wału od punktu sprzężenia, gdzie moc jest przekazywana do miejsca usytuowania łożysk. Zmniejsza się przede wszystkim zużycie elementów sprzęgających, przy okazji rozwiązując wiele innych problemów. W efekcie właściwie przeprowadzone osiowanie pomaga zwiększyć żywotność łożysk, redukuje naprężenia na łączeniach i minimalizuje ryzyko powstania awarii lub miejsc przegrzania. Pozwala to również na zredukowanie zużycia uszczelnień, co zapobiega przedostawaniu się zabrudzeń i wycieków środków smarnych, redukuje tarcie i konsumpcje energii oraz minimalizuje hałas i poziom wibracji.

Potrzeba dokładnej, prostej i niezawodnej metody służącej do wykrywania i zapobiegania odchyleniom wałów utorowała drogę dla wprowadzenia wysoko precyzyjnego laserowego narzędzia osiującego.

Pojedynczy system ma dwa człony pomiarowe (oba zaopatrzone w lasery diodowe), detektory pozycjonujące i wyświetlacz. Człony pomiarowe mogą być mocowane do wałów przy pomocy magnetycznych bądź łańcuchowych uchwytów. Każda jednostka pomiarowa emituje promień laserowy, który jest wyświetlany na detektorze drugiej jednostki.

Podczas całego cyklu pomiaru wały są obracane, a odczyty są zbierane przy określonych kątach obrotu. Obrót wykonywany jest „na godzinę” 9., 3. oraz 12. Każdy najmniejszy odchył linii lasera podczas obrotu wskazuje na jakiś rodzaj niewyrównania. Układ logiczny wewnątrz narzędzia przekłada ten ruch na postać regulacji, podpowiadając właściwe działanie. Wszystkie obliczenia przeprowadzane są w czasie rzeczywistym, pozwalając na to, aby postęp przy wyrównywaniu osi w trakcie jego wykonywania był na bieżąco sprawdzany i korygowany.

Różnorodność aplikacji rozszerzyła horyzonty technologii. Narzędzia do osiowania wałów, certyfikowanych standardami ATEX, zostały rozbudowane do zastosowań w potencjalnie wybuchowych i niebezpiecznych otoczeniach, takich, jakie można spotkać przemyśle petrochemicznym, gazowym i farmaceutycznym.

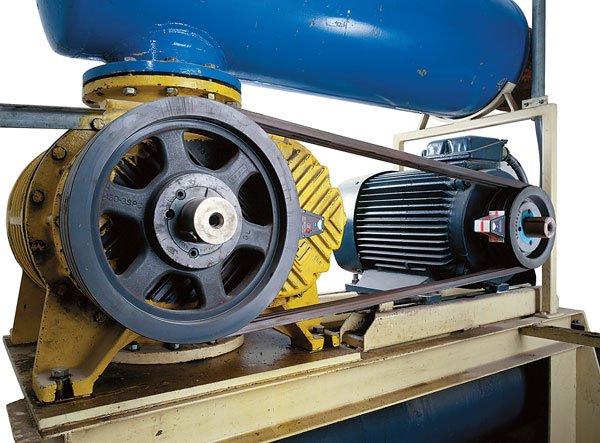

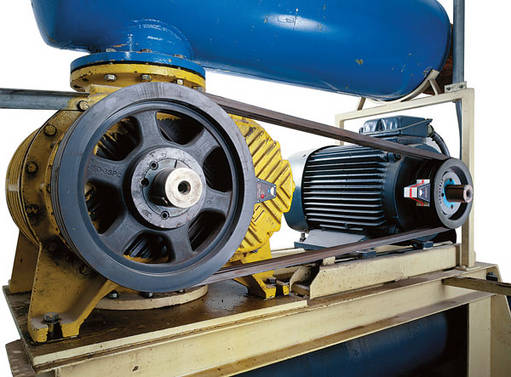

Ustalanie położenia pasów transmisyjnych

Znaczenie właściwego ustawiania urządzeń rozszerza się na pasy transmisyjne w celu zapobiegania nieplanowanym postojom maszyn. Regulacja pasów oraz kół pasowych jest powiązana, ponieważ właściwie wyregulowany pasek to taki, który zawieszony jest na odpowiednio ustawionym kole pasowym, na którym się porusza.

Celem regulacji jest ustawienie paska w taki sposób, aby zmniejszyć jego zużycie oraz pobór energii przez maszynę lub jednostkę napędową. Przy złym ustawieniu paska zwiększa się ryzyko zużywania pasków, kół pasowych, osi, wałów oraz łożysk. Zwiększa się tarcie, a co za tym idzie, rośnie pobór energii, poziom wibracji oraz hałasu. Wszystkie te symptomy mogą prowadzić do skrócenia czasu żywotności łożysk oraz awarii samego paska. Jeżeli nie zostaną przeprowadzone jakiekolwiek korekty, nowo założony pasek pracować będzie nie dłużej niż jego poprzednik.

W codziennej pracy urządzenia mogą zaistnieć bardzo różnorodne typy niewyrównań. Nie jest czymś nadzwyczajnym jednoczesna kombinacja różnych niewyrównań. Użytkownicy mogą się spotkać z kątowym bądź skrętnym odchyleniem paska w momencie, kiedy koło pasowe odchyli się o jakiś kąt od pionowej płaszczyzny. Odchylenie kąta paska w poziomie może nastąpić, kiedy wały urządzenia napędzającego i napędzanego są ustawione nierównolegle do siebie, co może być spowodowane albo złym pozycjonowaniem silnika względem jego osi obrotu, albo niewłaściwym ustawieniem koła pasowego względem wału napędzanego. Ważne jest, aby narzędzie do regulacji jednocześnie diagnozowało i informowało o zaistnieniu tych dwóch przypadków.

Wyrównanie paska może być osiągnięte przy użyciu dwóch metod: tradycyjnej bądź laserowej. Dokładność metody tradycyjnej zależy w dużej mierze od samej oceny wzrokowej bądź przy użyciu liniału mierniczego. Główną wadą osiowania urządzeń tą metodą jest mała precyzja. Producenci pasów transmisyjnych zalecają, aby maksymalny kąt przy niewyregulowaniu wynosił nie więcej niż 0,5 stopnia lub nawet 0,25 stopnia, co jest bardzo trudne do osiągnięcia (bądź wręcz niemożliwe) przy użyciu metod wizualnych.

Faktem jest, że metody o niskim zaawansowaniu technologicznym obejmujące metodę prób i błędów, aproksymację nieuzbrojonym okiem i zgrubną ocenę, zostawiają duży margines błędów, który dla precyzyjnych metod regulacji jest niedopuszczalny. Laserowe metody zapewniają usprawnienia sprawdzone przez rynek, które umożliwiają dokonanie poprawnych ustawień ze znacznie większą szybkością i precyzją.

Systemy laserowe mogą być sklasyfikowane w zależności od sposobu mocowania komponentów do urządzenia oraz od rodzaju przeprowadzanych regulacji. Ogólnie mówiąc, systemy laserowe składają się z pary urządzeń: jedna para reguluje powierzchnię czołową koła pasowego, a druga reguluje żłobki koła pasowego.

Urządzenia, które używają powierzchni czołowej bądź bocznej koła pasowego jako bazy do ustawiania kół pasowych i pasków mogą być również zastosowane do pasków innego typu niż te o profilu V, np. pasków zębatych. Jedyną widoczną wadą tej techniki w tym przypadku jest to, że tylko powierzchnia czołowa koła pasowego może być użyta jako baza odniesienia. Koła pasowe są ustawiane tylko w płaszczyźnie czołowej. Rezultatem tego może być różny stopień dokładności szczególnie wtedy, kiedy koła pasowe są różnej grubości, różnych gatunków i typów oraz kiedy powierzchnie kół są niedokładnie obrobione.

Techniki laserowe, które regulują rowki koła pasowego, w których pasy transmisyjne pracują, znacząco poprawiają dokładność ustawień niezależnie od typów czy rodzajów kół. System wyposażony jest w specjalnie zaprojektowane prowadnice w kształcie V, które pozwalają dwóm komponentom narzędzia regulacyjnego na magnetyczne przymocowanie do rowków koła.

Jednostka laserowa emituje promień lasera na trójwymiarową powierzchnię docelową, w której umieszczony jest odbiornik. W zależności od rodzaju emitowanego promienia laserowego użytkownik może określić rodzaj występującego wyregulowania – pionowe bądź poziome przesunięcie kątowe, nierównoległość lub wszystkie jednocześnie oraz to, w jaki sposób je skorygować. Właściwe ustawienie paska może być osiągnięte poprzez ustawienie maszyny tak, aby linia lasera była współosiowa z linią odniesienia znajdującą się w odbiorniku. Boczne łączniki pozwalają na to, aby ta technologia znalazła zastosowanie do ustawiania łańcucha drabinkowego współpracującego z kołem łańcuchowym, a także do pasków zębatych lub karbowanych.

Paul Michalicka jest menedżerem sprzedaży produktów utrzymania ruchu SKF na obszarze Ameryki Północnej.

Artykuł pod redakcją Kamila Żarów