Obecnie szczególnie istotne jest oszczędzanie energii wszędzie tam, gdzie jest to możliwe. Często nawet małe inwestycje w zakresie stosowanych napędów i systemów sterowania mogą przynosić duże oszczędności.

Efektywność energetyczna jest obecnie problemem, który starają się rozwiązywać różne gremia gospodarcze i polityczne. Warto tu wspomnieć o Europejskim Programie Motor Challenge (MCP ) i jego rozwinięciu dla nowych członków Unii, jakim jest program 4EM-MCP (Energy Efficient Electric Motor Systems in New Member and Candidate Countries – Motor Challenge Programme). Dokumenty i narzędzia dostępne w ramach MCP są tłumaczone i adaptowane do warunków poszczególnych państw. Są podejmowane działania promocyjne, których bezpośrednim wynikiem jest poszerzenie wiedzy o efektywności energetycznej układów napędowych i uczestnictwo większej grupy przedsiębiorstw w sieci partnerów projektu MCP. Programy te są wspierane przez Komisję Europejską. Celem jest zwiększenie sprawności energetycznej elektrycznych układów napędowych używanych w państwach UE. W Polsce działa od kilku lat program PEMP – Polski program efektywnego wykorzystania energii w napędach elektrycznych, a Centrum PEMP pełni rolę Krajowego Punktu Kontaktowego Motor Challenge. Przykładowo Centrum PEMP udostępnia program EFEmotor 3.1 – narzędzie wspomagające gospodarowanie silnikami elektrycznymi w przedsiębiorstwie i podejmowanie działań zmierzających do zmniejszenia zużycia i kosztów energii elektrycznej w napędach.

Warto też zajrzeć na strony internetowe związane z tymi programami. Znajdują się tam choćby informacje dotyczące europejskiej klasyfikacji silników elektrycznych według sprawności (klasy Eff1, Eff2, Eff3) oraz baza danych EuroDEEM zawierająca informacje o parametrach wysokosprawnych silników dostępnych na rynku europejskim, poradniki w zakresie wyboru wysokosprawnych pomp, wykonywania ocen ekonomicznych przedsięwzięć energooszczędnych, katalog materiałów opracowanych w ramach programów unijnych związanych z problematyką napędową i racjonalnym gospodarowaniem energią.

Aktywne jest też Polsko-Japońskie Centrum Efektywności Energetycznej (PJCEE). Jest to wspólny projekt polskiego i japońskiego rządu mający na celu promocję technologii efektywności energetycznej w polskim przemyśle poprzez transfer japońskiej technologii i wiedzy.

Napędy elektryczne

Jak oceniają specjaliści, jeśli korzysta się z silników klasy Eff1 w przemyśle przetwórczym, w którym pracują one ponad 6000 godzin rocznie, to koszty eksploatacji w stosunku do silników klasy Eff2 są wyraźne. Jednak nadal wielu producentów decyduje się na zakup tańszych silników. Obserwuje się postęp w zastosowaniu w konstrukcjach wirników z miedzianymi prętami.

PJCEE zaleca korzystanie z energooszczędnych silników oraz przemienników częstotliwości. Według Centrum w przypadku pomp i wentylatorów warto dostosować wydajność do potrzeb procesu, zastąpić dławieniową regulację wydajności regulacją zmiennoobrotową poprzez zastosowanie przemienników częstotliwości.

Należy pamiętać, że przypadku przemysłowych silników elektrycznych ocenia się, że 97–98% kosztów eksploatacji stanowią opłaty za energię elektryczną i proporcje te się stale zmieniają, podnosząc udział kosztów eksploatacji. Wyższe koszty produkcji nowoczesnych, energooszczędnych silników elektrycznych wynikają z użycia wysokiej jakości materiałów, takich jak miedź i stal oraz precyzji wykonania.

Sprężone powietrze

Wykorzystywane w procesach produkcyjnych sprzężone powietrze jest uważane za bardzo kosztowny nośnik energii. PJCEE zaleca w tym przypadku obniżenie ciśnienia tłoczenia, które w wielu zakładach utrzymywane jest na zbyt wysokim poziomie dla skompensowania dużych wahań ciśnienia w instalacji. Jak również poprawienie sterowania pracą grupy sprężarek przez skrócenie czasu pracy w stanie odciążenia (na biegu jałowym). Zalecane jest też sterowanie sekwencją załączania poszczególnych sprężarek za pomocą sterownika nadrzędnego, usunięcie wycieków sprężonego powietrza z instalacji i urządzeń oraz wdrożenie okresowych kontroli instalacji.

Systemy sterowania

Strukturę sterowania i zarządzania procesem produkcji można przedstawić w postaci piramidy, na której szczycie znajdują się programy do zarządzania przedsiębiorstwem klasy ERP, poniżej zarządzające produkcją MES, a kolejną warstwę stanowi wizualizacja i nadzór nad procesami produkcyjnymi. U podstawy znajdują się systemy sterowania procesem (obiektem) produkcyjnym w czasie rzeczywistym. Obecnie dąży się do integracji systemów warstwy biznesowej (ERP, CRM, GIS, SCM) z produkcją.

Tradycyjnie systemy DCS były używane w przemyśle procesowym, jak na przykład przemysł petrochemiczny, procesy chemiczne, produkcja żywności itp., a PLC w produkcji dyskretnej, takiej jak: przemysł motoryzacyjny, montaż elektroniczny, produkcja części maszyn. Dziś w wielu zastosowaniach nowe technologie pozwoliły połączyć zalety obu systemów w jeden system hybrydowy bez wcześniejszych ograniczeń każdego z typów.

Systemy PLC obecnie pokrywają pewne obszary dotychczas zarezerwowane dla DCS oraz integrują takie dziedziny, jak sterowanie serwonapędami lub układami bezpieczeństwa. Zaletą jest tu ujednolicenie pakietu narzędziowego stosowanego do różnych rodzajów aplikacji.

W zakresie systemów sterowania i wizualizacji procesów produkcyjnych wiele i szybko się zmienia. Dla przykładu, CAS na Międzynarodowych Targach Automatyki SPS/IPC/DRIVES 2008 w Norymberdze ma prezentować możliwości i funkcjonalność nowej specyfikacji OPC, czyli Unified Architecture i pokaże po raz pierwszy serwer komunikacyjny zapewniający wieloprotokołowy, multimedialny, wielokanałowy i redundantny dostęp do danych procesowych w czasie rzeczywistym, udostępniający dane w standardzie OPC UA.

Praktyka

Praktyka

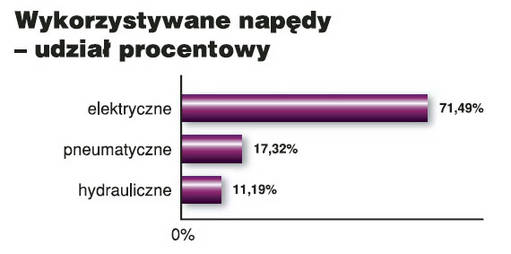

Miesięcznik Inżynieria i Utrzymanie Ruchu Zakładów Przemysłowych przeprowadził badanie ankietowe wśród czytelników związane z wykorzystaniem napędów i sterowników oraz związanych z nimi systemów w firmach produkcyjnych. Zgodnie z oczekiwaniami, ponad 71% aplikacji korzysta z napędów elektrycznych. Na drugim miejscu w tym zestawieniu znalazły się napędy pneumatyczne. To pokazuje dobitnie, gdzie warto w pierwszej kolejności szukać źródeł oszczędności energii.

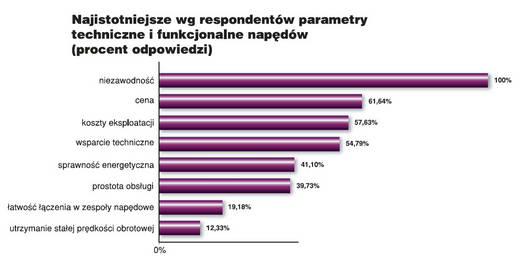

Za najistotniejszy parametr techniczny i funkcjonalny napędów uznano zgodnie ich niezawodność. Z kolei łatwość łączenia napędów w zespoły, jak też utrzymanie stałej prędkości obrotowej uznano za mniej istotne. Niestety sprawność energetyczna znalazła się dopiero na piątym miejscu wśród priorytetów. W opinii naszych respondentów dopiero za: ceną, kosztami eksploatacji i wsparciem technicznym. Projektowane podwyżki cen energii dla przemysłu pewnie zmienią tę kolejność. Niekiedy, jak się okazało, ważnym parametrem jest utrzymanie standardów koncernu lub ujednolicenie posiadanego sprzętu (na tego samego producenta).

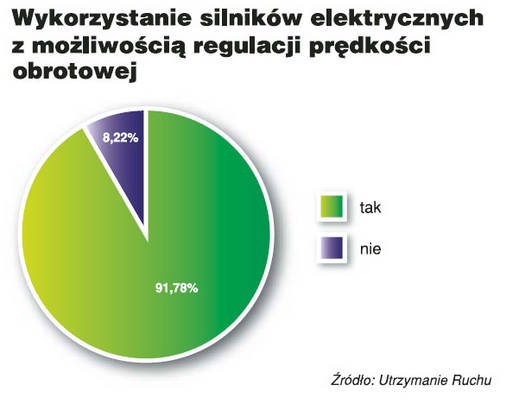

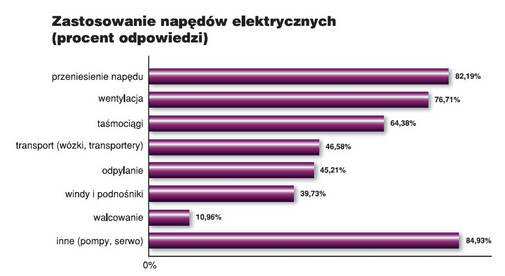

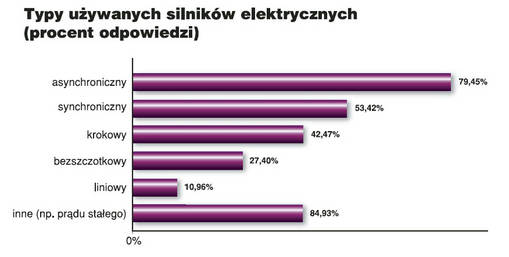

Wśród aplikacji, w jakich uczestnicy ankiety najczęściej stosują napędy elektryczne, wymieniano przeniesienie napędu, wentylacje i taśmociągi oraz inne niż wymienione w pytaniu, w domyśle zapewne w dużej mierze pompy i serwo. W zdecydowanej większości zastosowanie znajdują silniki elektryczne z możliwością regulacji prędkości obrotowej – ponad 91%.

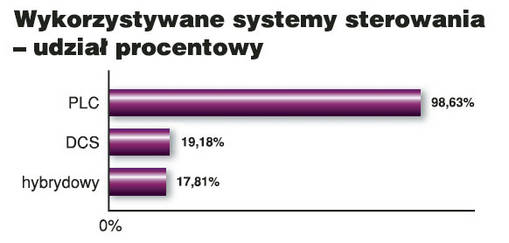

W przypadku systemów sterowania zdecydowanie wskazywano na korzystanie z systemów typu PLC. Na tak zdecydowaną przewagę w tym wypadku miało wpływ wywodzenie się naszych respondentów w większości z przedsiębiorstw o typie produkcji dyskretnej, a nie procesowej.

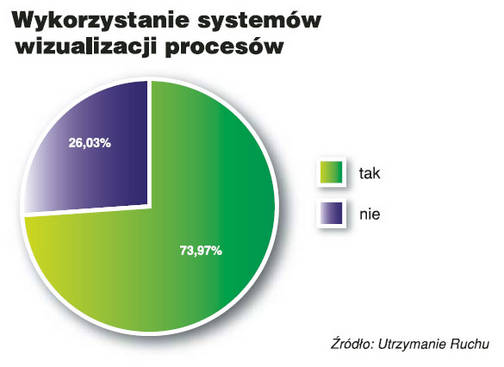

Jak się okazało, w prawie 74% zakładów, do których dotarliśmy z naszą ankietą, korzysta się z systemów wizualizacji procesów. To obecnie bardzo popularne i przydatne narzędzie ułatwiające obsługę. W wielu odpowiedziach potwierdzano też zamiar modernizowania działających w firmie systemów wirtualizacji. Bo jak napisał jeden z respondentów – ciągła modernizacja to klucz do sukcesu firmy. Trudno się z tym nie zgodzić.

Perspektywy

Zadaliśmy pytanie, jakie zmiany są planowane w wykorzystywanych napędach i systemach sterowania. Zdecydowana większość ankietowanych ma plany rozwoju w tym zakresie – od audytu związanego z oszczędzaniem energii do dużych inwestycji w park maszynowy. W części odpowiedzi wskazywano na potrzebę wymiany przemienników częstotliwości. Zastępowania starych mechanicznych układów regulacji prędkości transporterów i przenośników (przekładnie i motoreduktory) elektrycznymi przetwornikami częstotliwości. Wskazywano też na potrzebę stosowania w szerszym zakresie silników elektrycznych z regulacją obrotów w napędach głównych, czyli więcej falowników, mniej napędów DC.

Podsumowując wyniki ankiety trzeba stwierdzić, że choć jeszcze jest wiele do zmiany w naszym podejściu do oceny kosztów, to równocześnie widać duże zainteresowanie nowymi energooszczędnymi rozwiązaniami. Przy obecnych i prognozowanych kosztach energii utrzymywanie przestarzałego parku maszynowego staje się nieekonomiczne. Warto skorzystać z okazji takich jak system dopłat do sprzedawanych w Polsce energooszczędnych silników elektrycznych. Jest on jednym z komponentów programu PEMP. Dzięki dotacjom z Globalnego Funduszu Środowiska (GEF), producenci mogą sprzedawać silniki o najwyższej klasie efektywności po cenach zbliżonych do cen silników standardowych.

Równocześnie nowe urządzenia to możliwość wprowadzania nowoczesnych systemów sterowania powiązanych z systemami wspomagającymi zarządzanie przedsiębiorstwem. W wielu odpowiedziach zwracano uwagę na ten aspekt, na przykład przez zwiększenie udziału sterowników PLC w sterowaniu procesami produkcyjnymi czy wprowadzeniu systemów PLC tam, gdzie dotychczas stosowane jest sterowanie przekaźnikowe. Bo chodzi o to, jak napisał jeden z respondentów, by zastosować nowoczesne systemy sterowania produkcją w celu osiągnięcia, najlepszego optymalnego czasu produkcji.

Autor: Bohdan Szafrański