Centrale wentylacyjne lub w skrócie – AHU (Air Handling Units), znajdują szerokie zastosowanie w wielu gałęziach przemysłu, jako systemy wentylacyjne, grzewcze oraz klimatyzacyjne (HVAC). Wymagają ciągłej, nieprzerwanej pracy w celu utrzymania stałej temperatury, wilgotności i przepływu powietrza.

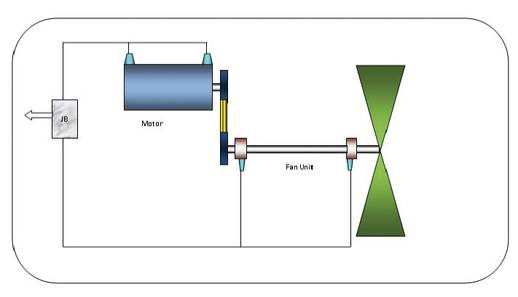

AHU występują w różnych kształtach i rozmiarach. Typowa jednostka składa się z dużej metalowej obudowy, która zawiera wentylator lub dmuchawę, wymiennika, przez który płynie ciepła woda do ogrzewania lub zimna do chłodzenia powietrza, oraz filtra powietrza. Cały zespół wentylatora i silnika, w tym łożyska, wał, koło pasowe i pasy, są zawarte wewnątrz obudowy centrali, która ma zdejmowane panele umożliwiające inżynierom dostęp w celu przeprowadzenia inspekcji oraz niezbędnych prac serwisowych.

W wielu przypadkach niezwykle ważne jest, aby powietrze wewnątrz obiektu utrzymywało stałe parametry w czasie ciągłej nieprzerwanej pracy, a każda zmiana może mieć istotny wpływ na bezpieczeństwo, zdrowie, jakość i powodzenie produkcji. Przykładem tego może być farmaceutyczna linia produkcyjna, gdzie do otrzymania odpowiedniej jakości wyrobu konieczne jest utrzymanie stałego przepływu powietrza o ustalonej temperaturze oraz wilgotności, przez cały proces produkcji, który może trwać do 4 tygodni. Jeżeli w tym czasie wystąpi usterka mechaniczna, zagrożona zostaje cała linia produkcyjna i skutkuje to olbrzymią stratą finansową związaną z utratą serii, a także dodatkowymi stratami, wynikającymi także z kar za opóźnienia, oraz niezadowoleniem odbiorców. Dlatego monitorowanie podzespołów central wentylacyjnych jest zasadne ekonomicznie opłacalne i umożliwia inżynierom wykrycie wczesnych oznak zużycia elementów oraz zaplanowanie wcześniejszej naprawy w dogodnym czasie przy minimalnych kosztach dodatkowych i przestojach.

Elementy systemu monitorowania

Typowa centrala zawierająca wentylator nawiewny i wyciągowy może być napędzana bezpośrednio silnikiem (Direct Drive) lub poprzez przekładnie. W przypadku napędu bezpośredniego czujniki są umieszczone na łożyskach silnika po stronie DE (Drive End) oraz NDE (Non Drive End). Jeżeli została użyta przekładnia, to dodatkowe 2 czujniki zamocowane na łożyskach będą używane do monitorowania stanu przekładni. W zależności od typu wentylatora standardowa instalacja powinna bazować na 6 do 8 czujnikach.

Wersje systemu

Prosta, ekonomiczna opcja stałego monitoringu w trybie on-line jednostek wentylacyjnych wymaga czujników 4–20 mA (np. seria HS-420 firmy Hansford Sensors) zamontowanych na łożyskach i wałach centrali, PLC lub podobnego systemu, który umożliwi monitoring wartości. Jest to dobrze znana technika identyfikacji problemów z niewyważeniem lub rozosiowaniem. Popularnym wyborem są czujniki ze złączem M12 i osobnym okablowaniem. Główną zaletą złącza M12 jest jego mały rozmiar, kable mają mniejszy promień zagięcia i z pewnością jest to sprawdzone złącze używane w wielu gałęziach przemysłu.

Kolejna opcja do rozważenia to czujniki o podwójnym wyjściu sygnału (np. seria HS-421), które oprócz wyjścia 4–20 mA mają również wyjście AC, pozwalające inżynierom na dokonanie bardziej zaawansowanej analizy drgań przy użyciu dowolnych dostępnych zbieraczy danych i oprogramowania komputerowego. Taka analiza pozwala na wykrycie między innymi defektów łożysk, luzów oraz bardziej szczegółowej analizy niewyważenia i rozosiowania.

Ostatnia wersja obejmuje użycie czujników tylko z wyjściem AC (np. seria HS-100), połączonych ze skrzynką przełącznikową znajdującą się w bezpiecznym, łatwo dostępnym miejscu na zewnątrz centrali wentylacyjnej. Takie ustawienie umożliwia dokonywanie regularnych okresowych pomiarów przy użyciu przenośnych analizatorów. Należy jednak zaznaczyć, że odczyty są dostępne tylko dla czasu, w którym zostały dokonane. Analiza tych danych zebranych przez pewien okres dzięki regularnym pomiarom pozwala inżynierom na uzyskanie faktycznego obrazu pracy maszyn i zaplanowanie niezbędnych napraw dostatecznie wcześniej. Dla instalacji z ograniczonym dostępem (np. blisko osłony pasa) używane są czujniki z wyjściem bocznym, tak zwane niskoprofilowe (np. seria HS-100S). Dodatkowo, dla małych jednostek wentylacyjnych, stosowane są kompaktowe czujniki (np. seria HS-130), których smukła obudowa ułatwia instalację przy ograniczonej ilości miejsca.

Skrzynki przełącznikowe są dostępne w wielu konfiguracjach, np. ekonomiczna seria HS-BE o szczelności IP55, do zastosowania w czystej, zamkniętej przestrzeni, poprzez skrzynki z malowanej stali (szczelność do IP66) lub GRP do zastosowania na zewnątrz, a kończąc na skrzynkach ze stali nierdzewnej, obowiązkowych w przemyśle farmaceutycznym oraz spożywczym.

Instalacja

Istnieje wiele różnych metod montażu czujników drgań. Akcelerometr musi być przymocowany bezpośrednio do płaskiej, gładkiej, niepomalowanej powierzchni maszyny, większej niż podstawa czujnika. Powierzchnia powinna być wyczyszczona ze smarów oraz oleju i znajdować się jak najbliżej źródła drgań. Akcelerometr powinien być zamontowany prostopadle do osi obrotu wału.

Wymagania montażowe można spełnić na kilka sposobów poprzez zamocowanie mechaniczne lub klejone. Preferowana technika montażu, jeżeli pozwalają na to warunki, to wywiercenie otworu i wkręcenie śruby montażowej bezpośrednio w maszynę. Następnie akcelerometr ze zintegrowaną śrubą 1/4-28UNF, M6, M8 itp. może być wkręcony na miejsce. Taka sama metoda jest używana w przypadku osobnych podstawek montażowych. Należy uważać przy dokręcaniu czujnika, żeby nie przekroczyć zalecanej siły. Dokręcenie czujnika zbyt mocno może zniszczyć gwint i spowodować powstanie luzów, które mogą się przyczynić do błędnych odczytów.

Jeżeli nie jest możliwe wiercenie w obudowie urządzenia, na przykład ze względów gwarancyjnych, może zostać zastosowany montaż na kleju. Epoksydowy klej wypełniony metalem (HS-AA003) zapewnia odpowiednie wiązanie w temperaturze do 100°C.

Kabel wychodzący z czujnika powinien być przymocowany do jego obudowy, z zachowaniem odpowiedniego luzu. Zapobiegamy w ten sposób nadmiernemu ruchowi kabla i tym samym błędnym odczytom.

Zastosowanie

Monitorowanie drgań w centralach wentylacyjnych okazało się bardzo skuteczną oraz ekonomiczną metodą zapobiegania niespodziewanym awariom, ułatwiając prace inżynierom utrzymania ruchu z daleka od niebezpiecznych miejsc. Istnieje wiele branż, gdzie niezawodne systemy wentylacyjne są ważnym, jeżeli nie kluczowym elementem. Dobrym przykładem są szpitale, gdzie w salach operacyjnych, jak również pooperacyjnych, dla zapewnienia dobrego samopoczucia i zdrowia pacjenta niezbędne jest kontrolowanie jakości powietrza, często w małych tolerancjach. Laboratoria są kolejnym kluczowym obszarem, gdzie miesiące eksperymentów i całe zgromadzone dane mogą stać się bezużyteczne, jeżeli nie są przechowywane w ściśle określonych warunkach. Ponadto centrale danych w sektorze bankowości, komunikacji, turystyki, które przechowują bardzo ważne informacje. Na koniec warto wspomnieć o bibliotekach czy muzeach, które są w posiadaniu bezcennych zbiorów, jak również o miejscach pracy oraz wypoczynku, gdzie komfort ludzi jest równie ważny, a dobre powietrze jest jego niezbędnym elementem.

Autor: mgr inż. Mateusz Bujak, Hansford Sensors