Wpływ założeń koncepcji Przemysłu 4.0 staje się powoli standardem w nowych komponentach dla aplikacji przemysłowych. W artykule opisano wymagania stawiane układom pneumatycznym i elektropneumatycznym, omówiono możliwości dostosowania urządzeń lub wskazania konieczności zastąpienia nowymi jednostkami w celu spełnienia przedstawionych kryteriów.

Tematyka obejmująca zagadnienia koncepcji Przemysłu 4.0 poruszana jest w wielu artykułach oraz publikacjach naukowych i branżowych [1, 2, 4, 810]. Stanowi kolejny etap rewolucji przemysłowej, w której zasoby fabryk oparte są na:

➡️ integracji podsystemów produkcyjnych na wszystkich szczeblach zasobów produkcyjnych, organizacji oraz zarządzania,

➡️ autonomicznych jednostkach robotów i manipulatorów,

➡️ monitorowaniu, zapisie parametrów pracy oraz analizie dużych zbiorów danych (Big Data),

➡️ zastosowaniu rzeczywistości rozszerzonej (Augmented Reality),

➡️ cyberbezpieczeństwie,

➡️ przetwarzaniu danych w chmurze (Cloud Computing),

➡️ technologii Internetu Rzeczy (Internet of Things – IoT).

W szczególności, w odniesieniu do przemysłowych systemów pneumatyki oraz elektropneumatyki, uwagę skupiono na zagadnieniach związanych z:

➡️ minimalizacją zużycia energii (elektrycznej i pneumatycznej),

➡️ ograniczeniem strat (czasu oraz kosztów),

➡️ szybką diagnostyką urządzeń, gniazd i linii produkcyjnych,

➡️ szybkim i bezpośrednim dostępem do danych procesowych (nawet z najniższego punktu, tj. bezpośrednio z urządzenia),

➡️ użyciem zaawansowanych urządzeń wraz z zaimplementowanymi funkcjami diagnostycznymi,

➡️ możliwością dostosowania do pracy na dużych zbiorach danych (Big Data) itp.

Wszystkie wymienione cele mogą zostać zrealizowane przez wdrożenie predykcyjnego modelu utrzymania ruchu maszyn i urządzeń (implementacja zintegrowanej diagnostyki opartej na monitorowaniu zasobów) [3, 7] oraz zwiększenie efektywności energetycznej dzięki minimalizacji zużycia oraz ubytków sprężonego powietrza.

Redukcja strat w układach pneumatycznych i elektropneumatycznych

Przyczyną strat produkcyjnych może być wiele elementów, większość z nich jest związana jednak z czynnikiem ludzkim. Zgodnie ze wskazaniami nowoczesnych programów utrzymania ruchu maszyn i urządzeń można wyodrębnić trzy kategorie strat [3, 7]:

➡️ związane z wyposażeniem (awarie, regulacje i ustawienia, przezbrojenia, uruchomienia, straty wynikające z mniejszych wyłączeń i biegu jałowego, straty szybkości),

➡️ obniżające efektywność siły roboczej (straty zarządzania wynikające z ruchów operacyjnych, nieprawidłowa organizacja linii, straty logistyczne, straty związane z pomiarami i regulacją),

➡️ związane ze spadkiem efektywności, zużyciem energii, materiałów, przyrządów, oprzyrządowania i narzędzi (straty energii, narzędzi i przyrządów, straty uzysku).

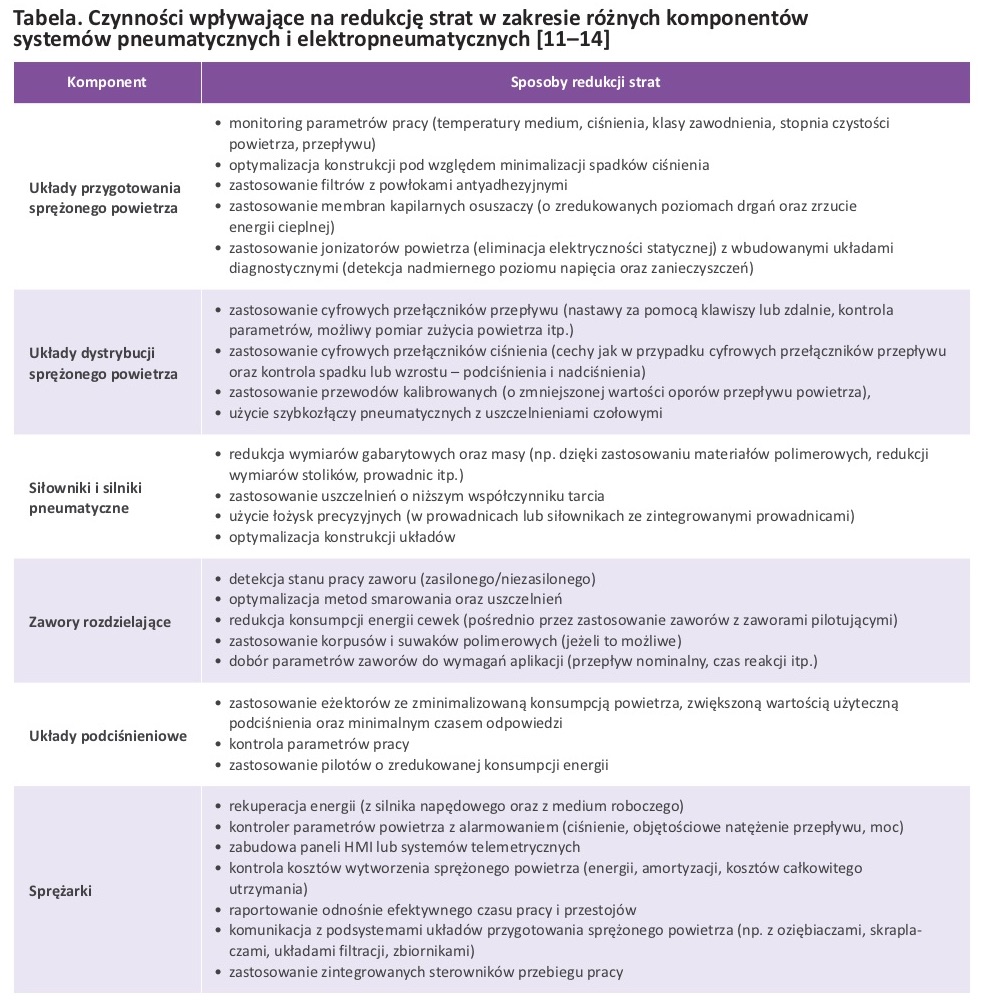

Redukcja strat związanych z wyposażeniem (zużycia powietrza, od sił tarcia, energii elektrycznej oraz strat czasu na diagnozę) może zostać zrealizowana przez wdrożenie czynności, które zostały przedstawione w tabeli.

Pozostałe dwie kategorie strat mogą zostać wyeliminowane przez wdrożenie nowoczesnych programów utrzymania ruchu i maszyn oraz zmianę organizacji pracy.

Wbudowane urządzenia do diagnostyki

Niezwykle istotnym czynnikiem jest zastosowanie urządzeń ze zintegrowanym systemem sterowania oraz modułem diagnostyki bieżących parametrów pracy. Wiąże się to z doborem jednostki wykonawczej dysponującej zaawansowaną funkcjonalnością oprogramowania, w ramach którego dostępne są elementy związane z [1114]:

➡️ monitorowaniem parametrów w czasie rzeczywistym (sygnału zadanego, ciśnienia, przepływu, napięcia zasilania itp.),

➡️ możliwością rejestracji wartości monitorowanych parametrów,

➡️ kalibracją wejść i wyjść,

➡️ możliwością definiowania alarmów połączonych z określonym wysterowaniem jednostki wykonawczej (np. awaryjnym odcięciem ciśnienia).

Najczęściej używanymi elementami, które spełniają opisane wymagania, są jednostki regulatorów proporcjonalnych, umożliwiające wykonywanie wielu funkcji, m.in.:

➡️ pozycjonowania siłowników od punktu do punktu,

➡️ sterowania wartością prędkości,

➡️ sterowania kombinowanego (możliwość kombinacji wyżej podanych funkcji),

➡️ sterowania wartością siły,

➡️ pomiaru sygnałów z trzech pętli sprzężenia zwrotnego (pozycji, prędkości, przyśpieszenia i ciśnienia różnicowego),

➡️ zastosowania zintegrowanych funkcji autodiagnostyki (m.in. funkcja rampy, kontrolowanego narostu parametru wejściowego itp.).

Nadzór stopnia zużycia komponentów pneumatycznych i elektropneumatycznych

W większości przypadków siłowniki i silniki pneumatyczne są wymieniane przy zauważalnych oznakach zużycia lub spadku jakości pracy. Na rynku pojawiają się jednak urządzenia przeznaczone do ciągłego monitorowania stopnia zużycia siłowników pneumatycznych. Takie podejście umożliwia identyfikację podstawowych parametrów pracy, a ich wdrożenie służy do [11]:

➡️ zapobiegania awariom, tj. narzędzia diagnostyczne związane ze stanem eksploatacyjnym (m.in. czasy wsuwu i wysuwu, temperatura medium roboczego, ciśnienie, stan uszczelnień,

➡️ diagnostyki prewencyjnej (kontrola czasu cyklu pracy siłownika, monitorowanie wydajności – ogólna liczba cykli, dzienna liczba cykli, czas do zużycia itp.),

➡️ zastosowania narzędzi CBM (Condition-Based Maintenance), mających na celu maksymalizację czasu życia siłownika,

➡️ monitorowania nastaw regulatorów ciśnienia (alarm o wartości ciśnienia w linii zasilającej, alarmy czasu cyklu pracy, zapis i rejestracja danych),

➡️ kontroli przecieków oraz monitorowania poprawności doboru siłownika (czas wsuwu oraz wysuwu),

➡️ identyfikacji przecieków oraz analizy spadków ciśnień w linii zasilającej.

Kolejnymi zaawansowanymi urządzeniami mogą być kontrolery sygnałów zwrotnych z siłowników pneumatycznych, które realizują funkcje [11]:

➡️ kontroli sygnału zwrotnego pozycji od analogowych czujników położenia tłoka,

➡️ identyfikacji charakterystycznych czasów cyklu pracy (całkowitego, czasów wsuwu i wysuwu),

➡️ sterowania ruchem siłownika regulatorem PD (część proporcjonalna odpowiada za czas reakcji siłownika sygnału sterującego od sprzężenia zwrotnego, część różniczkująca odpowiada za redukcję przeregulowania i łagodzenie niestabilności),

➡️ tłumienia sił dynamicznych,

➡️ łagodzenia oscylacji tłoka siłownika,

➡️ ustawienia zakresu czasów, które powinny zostać zachowane podczas normalnej pracy siłownika (wsuw, wysuw, cały cykl).

➡️ offsetu – używaną w przypadku pionowej orientacji osi cylindra siłownika w celu uzyskania symetrycznego lub zrównoważonego ruchu.

Rozwiązanie problemu identyfikacji stanu eksploatacyjnego konwencjonalnych systemów pneumatyki oraz elektropneumatyki jest możliwe do wykonania, jednak wymaga zastosowania wielu czujników (ciśnienia, temperatury, położenia). Bardziej zasadne jest użycie dedykowanych urządzeń diagnostycznych z wbudowanymi czujnikami oraz algorytmami gwarantującymi szybką i bezbłędną odpowiedź.

Rozwiązaniem w tym przypadku jest zastosowanie wysp zaworowych ze zintegrowanymi interfejsami sieci przemysłowych, co znacznie ułatwia proces konfiguracji, wymiany danych sterujących oraz diagnostycznych. Postępująca decentralizacja, przy jednoczesnym wymaganiu dotyczącym monitorowania i zbierania danych procesowych, wymaga organizacji sieciowych systemów niezawodnej i bezstratnej wymiany danych. Przykładowo, zintegrowane wyświetlacze pulpitów wysp zaworowych umożliwiają natychmiastową diagnostykę zwarć, przepalonych cewek oraz wykonania automatycznych testów połączeń [5, 6, 12, 13].

Podobne funkcje wprowadzane są w technikach podciśnieniowych. W tym zakresie uwagę należy skupić przede wszystkim na [14]:

➡️ monitorowaniu zużycia energii – w szczególności kontroli bieżącego zużycia energii, efektywności energetycznej systemu próżniowego, identyfikacji nieproporcjonalnego zużycia energii w kolejnych cyklach produkcyjnych oraz reprezentacji danych (określenie historii oraz trendów),

➡️ monitorowaniu stanu eksploatacyjnego – parametrów procesowych (np. przecieków i wartości ciśnienia roboczego, czasu zadziałania), obliczenie dostępności systemu, raportowanie o pogorszeniu stanu pracy (minimalizacja przestojów),

➡️ predykcyjnym utrzymaniu ruchu – pomiar oporów przepływu powietrza i szczelności urządzeń chwytnych, wpływu zanieczyszczeń, prognozowanie spadku wydajności pracy systemu podciśnieniowego, identyfikacja nieprawidłowych konfiguracji (pod kątem sprzętu lub nastaw parametrów).

Podział danych oraz poziomy dostępu

W systemach produkcyjnych występuje niezliczona ilość danych, jednak tylko niektóre z nich niosą informacje użyteczne na różnych szczeblach. W zakresie zastosowania koncepcji Przemysłu 4.0 dane zostały podzielone na kilka poziomów dostępnych dla [1, 2, 14]:

➡️ szczebla menedżerskiego oraz kierownictwa wyższego rzędu (zbierane w systemach ERP (Enterprise Resource Planning) – zdolności produkcyjne, dostępność, wskaźniki oceny wydajności i jakości produkcji,

➡️ służb utrzymania ruchu (np. w systemach MES – Manufacturing Execution System) – np. produktywność oraz dane odnośnie jakości pracy maszyn i urządzeń,

➡️ operatorów SCADA lub HMI (Supervisory Control and Data Acquisition, Human-Machine Interface) – zadawanie oraz kontrola wartości parametrów pracy oraz danych diagnostycznych,

➡️ urządzeń automatyki przemysłowej (systemy I/O) – np. wartość podciśnienia lub nadciśnienia, czas cyklu, kontrola uchwycenia detalu itp.

W przypadku każdego z wyodrębnionych zbiorów dostęp jest realizowany za pomocą sieci Internet (systemy ERP oraz MES), przemysłowych (SCADA, HMI, systemy I/O) lub coraz częściej poprzez transmisję NFC (Near-Field Communication; do bezpośredniego odczytu stanu urządzeń przy zastosowaniu urządzeń mobilnych).

Przyjętym standardem sieci przemysłowej wyższego rzędu jest Industrial Ethernet (ze standardami przemysłowymi EtherCAT, EtherNet/IP, PROFINET, POWERLINK, SERCOS III, CC-Link IE, Modbus/TCP). Natomiast głównym standardem sieci dedykowanej do czujników jest IO-Link [1114].

Podsumowanie

Wdrożenie wszystkich wymagań koncepcji Przemysłu 4.0 może się okazać

niezwykle trudnym przedsięwzięciem, jednak większość działań jest już teraz wykonywana.

Pierwszym etapem powinno być zwrócenie uwagi na ograniczenie strat powietrza, kolejnym – wprowadzenie procedur usuwania awarii. Następnie należy dokonać identyfikacji słabych punktów instalacji pneumatycznych (pod względem urządzeń zaklasyfikowanych do grupy krytycznych) i eliminacji przestarzałych jednostek. Krokiem wynikowym jest opracowanie systemu wymiany danych pomiędzy urządzeniami oraz dostarczenie mierników produkcji do systemów MES oraz ERP. Z omówionym procesem wiąże się konieczność zabezpieczenia danych, których kradzież może stanowić podstawowy czynnik zaburzenia produkcji lub strat finansowych.

Dr inż. Mariusz Hetmańczyk, EMT-Systems Centrum Szkoleń Inżynierskich.

Otrzymał tytuł doktora inżyniera w 2011 r. na Wydziale Mechanicznym Technologicznym Politechniki Śląskiej. Obecnie jest pracownikiem naukowo-dydaktycznym Instytutu Automatyzacji Procesów Technologicznych i Zintegrowanych Systemów Wytwarzania. Jego zainteresowania naukowe skupione są wokół zagadnień automatyki i robotyki, sterowania, mechatroniki, diagnostyki przemysłowej, predykcji stanów bazujących na metodach grafowych oraz technologii MEMS. Jest autorem ponad 80 publikacji związanych z komputerowym wspomaganiem diagnozy oraz prognozy rozproszonych napędów mechatronicznych.

Literatura

- G. Alasdair, „The Industrial Internet of Things”, Apress, San Francisco 2016.

2. C.J. Bartodziej, „The Concept Industry 4.0. An Empirical Analysis of Technologies and Applications in Production Logistics”, Gabler Verlag,

Wiesbaden 2017.

3. H.P. Bloch, F.K. Geitner, „Practical Machinery Management for Process Plants – Machinery Component Maintenance and Repair (Vol. 3)”,

Elsevier Linacre House, USA 2005.

4. T. Devezas, Leitão J. Leitão, A. Sarygulov, „Industry 4.0. Entrepreneurship and Structural Change in the New Digital Landscape”,

Springer International Publishing, Germany 2017.

5. P. Joji, „Pneumatic Controls”, Wiley India Pvt. Ltd, New Delhi 2008.

6. S.R. Majumdar, „Pneumatic Systems: Principles and Maintenance”, McGraw-Hill Education, Columbus 1996.

7. R.,D. Palmer, „Maintenance planning and scheduling handbook”, McGraw-Hill Education, USA 2006.

8. S. Rajesh Agnihotri, „NewIndustry 4.0 Data Analytics. CreateSpace Independent Publishing Platform”, USA 2016.

9. K. Schwab, „The Fourth Industrial Revolution”, Crown Business, California 2017.

10. L. Thames, D. Schaefer, „Cybersecurity for Industry 4.0: Analysis for Design and Manufacturing (Springer Series in Advanced Manufacturing)”, Springer, Germany 2017.

11. Strona internetowa: www.bimba.com.

12. Strona internetowa: www.festo.com.

13. Strona internetowa: www.parker.com.

14. Strona internetowa: www.schmalz.com.