|

Podstawowe zagadnienia: – PLC należy łączyć w sieć tylko wtedy, gdy istnieją ku temu uzasadnione powody techniczne i ekonomiczne. – Istnieje zapotrzebowanie na informacje podawane w określonym czasie. – Trzeba maksymalnie wykorzystać istniejącą infrastrukturę. |

Decyzja, czy należy połączyć sterowniki (PLC) w sieć, zależy od tego, jakiego systemu automatyki potrzebujemy. Najpierw trzeba zdecydować, co się chce uzyskać z połączenia PLC w sieć, a potem zastanowić się, ile to będzie kosztowało. Taką decyzję podejmuje się w oparciu o uzasadnione przyczyny techniczne i ekonomiczne.

Konfiguracje sieci przemysłowych

Fot. 1. W zakładach, w których używa się sieci Ethernet i w których PLC są połączone w sieć, zrozumiano jakie przynosi to korzyści (zdjęcie dzięki GE Fanuc Automation)

Fot. 1. W zakładach, w których używa się sieci Ethernet i w których PLC są połączone w sieć, zrozumiano jakie przynosi to korzyści (zdjęcie dzięki GE Fanuc Automation)

Sieć składa się z co najmniej dwóch (na ogół więcej) urządzeń wzajemnie połączonych dwukierunkową linią komunikacyjną, które mogą współużytkować udostępnione zasoby. Bywa tak, że kiedy w środowisku automatyki przemysłowej pada słowo „sieć”, myślimy najczęściej o lokalnej biurowej sieci komputerowej, bo takie najpierw pojawiły się w naszym otoczeniu. Biurowa sieć składa się zazwyczaj z serwera, jakiegoś centrum, kilku lub więcej komputerów, drukarek, przełączników i dużej ilości linii kablowych. Powszechnym standardem dla biurowych sieci stał się Ethernet.

Nie jest tajemnicą, że Ethernet trafił też na fabryczne hale. W przemyśle konieczne jest zapewnienie determinizmu (rygorystycznego działania w czasie), integralności danych, bezpieczeństwa i niezawodności oraz odpowiedniej prędkości transmisji wymaganej przez automatyzowany obiekt.

Na początku należy określić, czy zakład posługuje się siecią przemysłową, a jeśli tak, jaki jest rodzaj sieci, jej konfiguracja oraz jakie typowe ograniczenia w niej występują. Następnym krokiem jest określenie, jak się to ma do naszych potrzeb lub oczekiwań. Dopiero na takiej bazie informacji trzeba ustalić, czy i co należy zmienić, aby zrealizować zamierzony cel.

W wielu zakładach sterowniki już pracują w sieciach przemysłowych (fot. 1). Niezależnie od tego, czy to sieć oparta na magistrali obiektowej, a PLC pochodzą od różnych dostawców, czy też coraz bardziej popularny przemysłowy Ethernet, wiemy, że istnieją techniczne rozwiązania, pozwalające na skuteczne łączenie PLC w sieć.

Istnieje wiele sposobów łączenia sterowników w sieć. Nie ma jednak uniwersalnej architektury sieci. Różnorodność sposobów tworzenia sieci bezpośrednio wynika z różnorodności zakładów, procesów technologicznych, ich wyposażenia w maszyny i urządzenia oraz już istniejącego układu automatyki. Sposób realizacji zależy w znacznej mierze od istniejącej architektury układu automatyki oraz od tego, jak ma on zostać przekształcony. Należy bowiem maksymalnie wykorzystać istniejącą infrastrukturę.

Ogólnie rzecz biorąc, konfiguracje sieciowe PLC można podzielić na dwie kategorie: PLC-do-przedsiębiorstwa lub PLC-do-PLC. Pierwsza konfiguracja łączy PLC z innymi urządzeniami lub systemami prezentującymi dane osobom odpowiedzialnym za podejmowanie decyzji w zakładzie czy przedsiębiorstwie. Zazwyczaj jakaś jednostka centralna, np. PC, kumuluje dane z systemu pozyskiwania danych (SCADA) i przesyła je do interfejsu użytkownika (HMI), do systemów sterowania nadrzędnego i systemów zarządzania realizacją produkcji (MES) lub systemów gospodarowania zasobami przedsiębiorstwa (ERP). Konfiguracja zarządzającego danymi z zastrzeżeniem „tylko do odczytu” pozwala na wizualizację przebiegu procesu lub pracy maszyny każdemu zainteresowanemu. Konfiguracja tego oprogramowania w wersji „do odczytu i do zapisu”, pozwala odgałęzieniu systemu na szczeblu zarządu przedsiębiorstwa na wykonywanie korekty przebiegu procesów, działania maszyn, na zarządzanie recepturami i skuteczne wykrywanie i usuwanie usterek.

Konfiguracja PLC-do-PLC (sieć równorzędna) łączy dwa lub więcej PLC, najczęściej w obrębie sieci lokalnej lub w podsieci, w celu wymiany danych pomiędzy sterownikami dla szerszej optymalizacji działań regulacyjnych bardziej złożonego procesu bądź grupy maszyn.

Przyczyny łączenia PLC w sieć

Uwidocznienie w sieci osób podejmujących decyzje rozciąga odpowiedzialność za nie na całe przedsiębiorstwo. Problematyka handlowa zbliża się do linii produkcyjnych, co wywołuje odpowiedzialność ekonomiczną w skali całego przedsiębiorstwa. Inżynierowie zakładu produkcyjnego stają się pośrednikami w przekazywaniu bieżących informacji o produkcji do zarządzających firmą i są arbitrami wprowadzania zmian korygujących proces wytwarzania.

Procesy produkcyjne i działania sterujące nimi wymuszają rygorystyczne postępowanie w określonym czasie celem zachowania konkurencyjności na rynku. Oznacza to, że coraz więcej decyzji dotyczących toku produkcji oraz decyzji z zakresu utrzymania ruchu musi być podejmowanych w czasie normalnego przebiegu procesu wytwarzania, bo nie można sobie pozwolić na przerwy i przestoje. Dlatego punkty decyzyjne są coraz liczniejsze i mają coraz bardziej wyrafinowane wyposażenie.

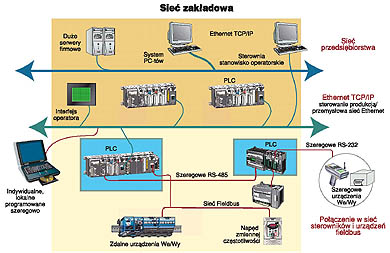

Rys. 2. Aby dodatkowo kontrolować urządzenia i procesy, PLC mogą monitorować stan urządzeń i parametry procesów produkcyjnych. Te informacje przesyłane są do całej sieci przemysłowej. Schemat przedstawia jeden z wielu sposobów łączenia PLC w sieć (zdjęcie dzięki AutomationDirect)

Rys. 2. Aby dodatkowo kontrolować urządzenia i procesy, PLC mogą monitorować stan urządzeń i parametry procesów produkcyjnych. Te informacje przesyłane są do całej sieci przemysłowej. Schemat przedstawia jeden z wielu sposobów łączenia PLC w sieć (zdjęcie dzięki AutomationDirect)

Dawniej personel pracujący w zakładach zbierał dane podczas rutynowych obchodów. Spisywane ręcznie, były z trudem zestawiane z wydruków, odczytów z mierników miejscowych i urządzeń pomiarowych oraz ścieżek na taśmach rejestratorów. Na ich podstawie sporządzano raporty opisujące sposób funkcjonowania maszyn i procesów. Ten ręczny sposób pozyskiwania danych był powolny w odniesieniu do samego przebiegu produkcji i stwarzał potencjalnie dużo możliwości popełniania błędów. Z czasem zapotrzebowanie na dane wcale się nie zmniejszyło, wręcz przeciwnie. Oznacza to, że sposoby pozyskiwania danych musiały ulec rewolucyjnym zmianom.

Modernizacja systemu automatyki wymaga najpierw wyznaczenia celu, a potem określenia czasu, nakładów, wysiłku i zaangażowania. Aby łączyć sterowniki w sieć, trzeba mieć konkretny powód. Na przykład, w niektórych zakładach zachodzi potrzeba okresowego sprawdzania, czy programy w PLC nie zostały zniekształcone. Wykonywanie takiej kontroli jest korzystne szczególnie wtedy, kiedy w układzie automatyki pracuje duża liczba sterowników.

Niektóre zakłady mają zobowiązania kontraktowe, narzucające konkretne wymagania dotyczące danych. Przykładowo, przebieg procesu produkcyjnego może wymagać czterokrotnego w ciągu dnia liczenia części schodzących z każdej linii. Można to wykonać bez łączenia PLC w sieć, lecz PLC mogą to zrobić z dużą łatwością i bez ryzyka popełnienia błędu. Przy tym łączenie PLC w sieć zapewnia, że dane są pobierane na bieżąco, w dokładnie określonym momencie.

Potrzeba zdalnej wizualizacji procesu technologicznego to kolejny powód tworzenia sieci. Zamiast kłopotliwego chodzenia do znacznie oddalonego budynku, znajdującego się na drugim końcu zakładu, tylko po to, aby odczytać potrzebne dane z miernika, rejestratora czy karty pamięci sterownika, można ściągnąć te dane ze sterowników bezpośrednio przez sieć transmisyjną. A nawet można proces pozyskiwania danych całkowicie zautomatyzować.

Połączenie przyrządów układu pomiarów i automatyki w sieć pozwala systemom automatyki na pozyskiwanie ważnych danych z objętych sterowaniem instalacji technologicznych czy pojedynczych urządzeń lub podsystemów automatyki i kierowanie ich tam, gdzie są one potrzebne w przedsiębiorstwie (rys. 2). W porównaniu ze stosowanymi wcześniej metodami zbierania danych, posiadanie aktualnych informacji pozwala upoważnionym specjalistom na regulowanie ważnych procesów czy pracy maszyn podczas ich nieprzerwanego działania i w chwili, gdy taka potrzeba zachodzi. Dzięki temu można zwiększyć wydajność, zredukować przestoje i zmniejszyć nakłady na obsługę produkcji.

Łączenie w sieć na zasadzie elementów równorzędnych (peer-to-peer) redukuje ilość kabli pomiędzy sterownikami. Tradycyjnie PLC były połączone z maszyną liczbą kabli niezbędną do sterowania i blokad, a w celu wymiany danych między poszczególnymi sterownikami musiał także istnieć cały system przewodów łączących. Podczas łączenia w sieć dwóch lub więcej sterowników za pośrednictwem przemysłowego łącza Ethernet jest to zdecydowanie łatwiejsze i tańsze.

Równorzędna komunikacja poprzez Ethernet umożliwia sterownikom wzajemne udostępnianie informacji z poszczególnych etapów procesu wytwarzania. Współużytkowanie danych pomiędzy PLC pozwala na optymalny przepływ danych i ich synchronizację, a w wielu przypadkach pozwala użytkownikom na wyeliminowanie z układu automatyki PC jako komputera nadrzędnego.

Łączenie w sieć umożliwia jednoczesne obsługiwanie wielu PLC i wprowadzanie zmian do ich programów. Większość programów służących do aktualizacji lub modyfikacji oprogramowania PLC jest obecnie przystosowana do wprowadzania zmian poprzez sieć, co pozwala użytkownikom zdalnie wykrywać i usuwać usterki w pracy dowolnego sterownika. To też jest istotna oszczędność czasu i wydatków związanych z obsługą urządzeń.

W niektórych zakładach pracujące w sieci PLC są wykorzystywane do elastycznego zarządzania recepturami stosowanymi w procesie wytwórczym. Zwiększa się możliwość podejmowania decyzji i dokonywania działań korygujących w czasie trwania procesu produkcji, w oparciu o dane pochodzące bezpośrednio od sterujących tym procesem PLC. Informacje z układu sterowania poszczególnymi procesami są jednocześnie dostępne w systemach MES i ERP (zarządzania produkcją i gospodarowania zasobami), co umożliwia podejmowanie decyzji w odpowiednim czasie. Receptury mogą być okresowo weryfikowane dla zapewnienia jednorodności produktu. Otrzymywane dane ułatwiają elektroniczne generowanie raportów i utrzymywanie wymaganej zgodności z przepisami.

Jeśli pojawiają się problemy z urządzeniami linii produkcyjnej, w procesie wytwórczym czy systemie automatyki, działające w sieci sterowniki mogą ułatwić wykrywanie i usuwanie usterek. Odpowiednie narzędzia sprzętowo-programowe pomagają technikom badać problem, jaki się pojawił w urządzeniach wizualizacji systemu automatyki. Technik, przez zbadanie sygnałów We/Wy, statusu maszyny i rejestrów sterownika, może porównać stan rzeczywisty ze stanem pożądanym za pośrednictwem sieci wiążącej wszystkie elementy układu, a zatem i udostępniającej wszystkie niezbędne informacje.

W niektórych zakładach osoby zajmujące się produkcją i utrzymaniem ruchu ponoszą osobistą odpowiedzialność za podejmowane decyzje i wprowadzone działania korygujące, zarówno w sferze technicznej, jak i ekonomicznej. W takich zakładach, a nawet w całych gałęziach przemysłu, do powszechnych zjawisk należą audyty. Jednak trzeba zdawać sobie sprawę z tego, że elektroniczne podpisy i sygnatury czasowe wymagają wbudowania w elementy układu automatyki odpowiedniej porcji inteligencji. To umożliwia autoryzowanie działań korygujących i ujawnianie ich w sieci z każdego miejsca w obrębie całego przedsiębiorstwa.

Kiedy PLC nie należy łączyć w sieć

Jeśli system jest mały, steruje jedną maszyną lub prostym procesem albo jeśli potrzeba pozyskiwania danych z PLC jest niewielka, może się okazać, że łączenie PLC w sieć jest za drogie. Do minimalnej komunikacji pomiędzy równorzędnymi urządzeniami wystarczą połączenia kablowe, łączące urządzenia We/Wy z kilkoma PLC. Układy oparte na 8 – 16 sygnałach, potrzebujące mniej niż 38 kb danych lub przewodu o długości rzędu 15 m, mogą przysporzyć wielu trudności przy podejmowaniu decyzji czy łączyć PLC czy nie. Ogólnie rzecz biorąc, z analizy kosztów pracy i okablowania może wynikać, że wyjście poza te parametry będzie bezzasadne.

Jeśli w zakładzie jest zainstalowany tylko jeden PLC, można rozważać podpięcie go do sieci tylko w celu pozyskiwania danych w miejscach od niego odległych. Decyzja o podłączeniu go do sieci zależy od kosztu tego przedsięwzięcia i przewidywanych korzyści, jakie można uzyskać z takiego rozwiązania. Istnieje koszt minimalny tworzenia sieci, który jest inny dla każdego zakładu, procesu produkcyjnego, maszyny, rodzaju sterownika oraz sieci. Należy ustalić, czy przewidywany zwrot nakładów inwestycyjnych uzasadnia prognozowane wydatki na tworzenie sieci w danym zakładzie.

Innym powodem, dla którego warto rozważyć przyczyny, cele oraz ekonomiczną efektywność, jest posiadanie PLC pochodzących od różnych, konkurujących ze sobą producentów. Większość PLC komunikuje się poprzez opatentowane protokoły, co czyni możliwość pozyskiwania danych z sieci przemysłowych lub wprowadzania danych do sieci wielce problematycznym. I chociaż protokoły transmisji mają na ogół charakter otwarty, to jednak sterownik każdego producenta dyktuje określoną konfigurację sieci użytkownika lub stosunek do oprogramowania tej sieci.

OPC rozwiązuje kwestie patentowania

Dla umożliwienia powiązania z protokołami transmisji sieci Ethernet lub magistrali obiektowej stosowane są specjalne pakiety oprogramowania, różne dla każdego z jego dostawców. Jednakże można zastosować program OLE (jeden z elementów oprogramowania Microsoft Windows, przeznaczony do połączenia i wbudowania obiektów do sieci), który sprawi, że dane ze sterowania procesami mogą być zrozumiałe i używane pomiędzy PLC i urządzeniami pochodzącymi od różnych producentów, niezależnie od opatentowanych protokołów.

Wielu głównych dostawców automatyki przyjęło standardy i opracowania OPC, ponieważ mogą być one użyte z systemami opartymi na przemysłowym Ethernecie i magistrali obiektowej. Każdy taki dostawca zapewnia plik oprogramowania do współpracy z serwerami sieci. Ten plik umożliwia dołączenie do sieci sterowników, urządzeń we/wy, a także instalowanie w systemie programów funkcji pod konkretne adresy elementów sieci.

Od tego etapu można na ekranach monitorów tworzyć wizualizacje układu automatyki z przyciskami sterującymi wykresami słupkowymi oraz innymi elementami tablicy wskaźników, które obrazują różne funkcje urządzeń, ich wzajemne oddziaływanie i sposób współpracy w środowisku produkcyjnym. Zastosowanie rozwiązań OPC pozwala na wyświetlanie na tych ekranach danych pochodzących od urządzeń różnych producentów, nawet z połączenia sieci Ethernet i magistrali obiektowej.

Czasopismo Inżynieria & Utrzymanie Ruchu Zakładów Przemysłowych dziękuje AutomationDirect, GE Fanuc Automation, ILS, Microsoft, Manufacturing Industry Unit, Omron, Phoenix Contact, Schneider Electric oraz Rockwell Automation za możliwość wykorzystania ich materiałów do przygotowania niniejszego artykułu.

Autor: Jack Smith, Plant Engineering