Inżynierowie i menedżerowie odpowiedzialni za dział UR muszą znaleźć odpowiedź na pytanie, jak dużych inwestycji wstępnych wymagają systemy zapobiegania korozji, takie, które zminimalizują albo nawet wyeliminują konieczność regularnego wykonywania konserwacji. Można nie robić nic albo malować lub cynkować na gorąco, ale zawsze należy ocenić aktualny stan rzeczy i zrobić analizę kosztów początkowych oraz kosztów na tle całego okresu użytkowania produktu (cyklu życia). Chociaż nie jest to nowe rozwiązanie w dziedzinie zapobiegania korozji, cynkowanie na gorąco zaskakuje nowymi zaletami.

|

|

|

Fot. 1. Stosowanie ogniowego cynkowania stalowych elementów konstrukcyjnych zarówno na zewnątrz, jak i wewnątrz jest zasadnym rozwiązaniem dla zakładów przemysłowych, gdyż nie pociąga ono za sobą żadnych kosztów konserwacji

|

Do ogniowego cynkowania (hot dip galvanizing) stali cynk jest używany od 250 lat, zapewnia on ochronę przed korozją w wielu środowiskach korozyjnych na 50 – 75 lat. Dane doświadczalne o cynkowych powłokach ogniowych stali, zebrane dla różnych zastosowań funkcjonujących w środowiskach przemysłowych na przestrzeni lat 1940 – 1980, wykazują, że cynk zapobiega korozji stali konstrukcyjnej zdecydowanie lepiej niż inne środki ochrony powierzchniowej. Oznacza to, że zakłady odnoszą korzyści przy ogniowym cynkowaniu elementów stalowych, takich jak kolumny, dźwigary, belki, stopnie, elementy konstrukcyjne, poręcze, kraty, rozciągane siatki metalowe – ponieważ nie wiążą się z nimi żadne koszty konserwacyjne (fot. 1).

|

Naciśnij na zdjęcie, aby zobaczyć powiększenie |

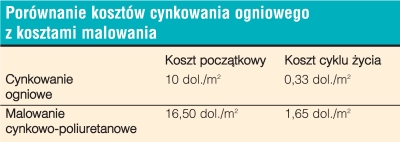

Tradycyjnie, biorąc pod uwagę koszty początkowe, ogniowe cynkowanie stali było uważane za jedno z droższych zabezpieczeń antykorozyjnych w porównaniu z innymi systemami. Jednak patrząc z dłuższej perspektywy (koszt roczny w skali cyklu życia), jest to rozwiązanie bardziej ekonomiczne od innych. Przy w miarę stabilnych cenach cynku na przestrzeni ostatnich 12 lat oraz udoskonaleniu samego procesu galwanizowania, cynkowanie na gorąco może obecnie konkurować z innymi metodami zapobiegania korozji, zarówno w okresie początkowym, jak i przez długi czas skutecznej ochrony.

Środowiska w zakładach

Makrośrodowiska

Na całym świecie istnieje tendencja do zwiększania dbałości o nasze środowisko naturalne. W USA na skutek polityki rządowej i odpowiedzialnego postępowania firm, środowisko naturalne na przestrzeni ostatnich 20 lat stało się zdecydowanie mniej zanieczyszczone i bezpieczniejsze – emisje związków siarki i chloru, pochodzące ze źródeł, takich jak samochody, elektrociepłownie i inne zakłady przemysłowe, zostały zredukowane. Ponieważ związki siarki i chloru przyspieszają korozję większości metali, łącznie z cynkiem, można przyjąć, że obecnie stal cynkowana może przetrwać dłużej. To właśnie odkryto podczas badań w roku 2001, sponsorowanych przez Międzynarodową Organizację ds. Badań nad Cynkiem i Ołowiem (w Polsce działa Polskie Towarzystwo Cynkownicze, www.ptc.org.pl).

|

Cynkowanie

Cynkowanie to pokrywanie przedmiotów stalowych ochronną warstwą cynku. Wykonuje się je najczęściej metodą elektrolityczną (ocynk elektrolityczny) (wg NF-EN-12 329), ogniową (ocynk ogniowy) (wg NF-EN/ISO-14 61), zanurzając przedmiot w roztopionym cynku, dyfuzyjną — wygrzewając przedmiot w temperaturze 340 — 400OC w proszku cynkowym lub natryskową (natryskiwanie płomieniowe). |

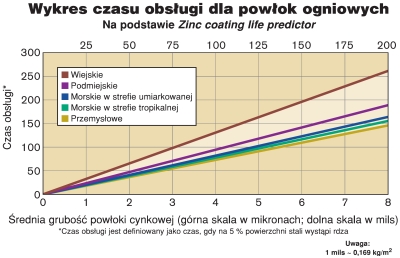

Opracowano specjalny program komputerowy o nazwie Zinc Coating Life Predictor, który pozwala oszacować szybkość korozji powłok cynkowych w różnych środowiskach. Program umożliwia wykonanie szeregu obliczeń, wykorzystując modele opracowane przy zastosowaniu metod statystycznych, technologii sieci neuronowej oraz rozbudowanej światowej bazy danych, zawierającej informacje na temat korozji. Dane środowiskowe wymagane do oszacowania szybkości korozji obejmują: temperaturę, stopień zasolenia powietrza, stężenie dwutlenku siarki, względną wilgotność, opady oraz warunki przechowywania (wewnątrz, pod zadaszeniem lub na zewnątrz). Kiedy wartości te są znane, program pozwala obliczyć szybkość korozji i przewidywany czas życia dla danej grubości powłoki lub też grubość powłoki wymaganą do zapewnienia określonego czasu życia. Program ten został wykorzystany do oszacowania jakości eksploatacyjnej powłok stali cynkowanej na gorąco w wybranych miastach USA, reprezentujących pięć różnych rodzajów klimatów korozyjnych. [Strefy korozyjne, środowiska korozyjne są w Polsce i Europie klasyfikowane wg PN-EN ISO 12944-2: Farby i lakiery; ochrona przed korozją konstrukcji stalowych. Więcej na ten temat – ramka na str. 34 – przyp. red.].

Rys 2. Wykres zależności czasu obsługi w funkcji grubości powłoki cynkowej; wyraźnie widać, jak czas obsługi zwiększa się wraz ze wzrostem grubości powłoki ogniowej

Otrzymane dane zostały następnie wykorzystane do opracowania wykresu zależności czasu życia stali cynkowanej na gorąco w funkcji grubości powłoki cynkowej dla każdej z atmosfer korozyjnych (rys. 2). Dane potrzebne do obliczeń wg programu Zinc Coating Life Predictor można znaleźć na stronie internetowej Amerykańskiego Stowarzyszenia Galwanizatorów (www.galvanizeit.org).

Mikrośrodowiska

Znaczącym odkryciem jest to, że program Zinc Coating Life Predictor może być również wykorzystany do oszacowania stopnia korozji w mikrośrodowiskach, takich jak środowiska wewnętrzne czy znajdujące się na obrzeżach zakładów produkcyjnych. Dane z tych środowisk posłużą jako dane wejściowe do programu, należy je zbierać tak samo, jak zbiera się dane w makrośrodowiskach. Po wprowadzeniu danych do programu można oszacować szybkość korozji oraz spodziewaną długość życia konstrukcji. Informacje te mogą pomóc personelowi UR przewidzieć, kiedy i jaki rodzaj konserwacji będzie potrzebny systemom zabezpieczenia antykorozyjnego. W przypadku stali cynkowanej na gorąco model wykazuje często, że stal konstrukcyjna budynków, jak również przejścia, bariery i poręcze, nie będą wymagały konserwacji podczas całego okresu użytkowania zakładu.

Sposoby zabezpieczania

Istnieją trzy sposoby zabezpieczania stali cynkowanej na gorąco przed korozją:

-

Katodowo – cynk jest bardziej anodowy od stali. Dlatego kiedy powstaje ogniwo korozyjne (cynk i stal w obecności elektrolitu stanowią krótko zwarte ogniwo), cynk z łatwością oddaje elektrony, zabezpieczając stal przed korozją. Cynk zabezpiecza podłoże stalowe aż do całkowitego zużycia powłoki cynkowej.

-

Osłonowo – cynk jest metalem o bardzo gęstej strukturze, która nie pozwala na penetrację wilgoci (elektrolity) przez galwanizowaną powłokę. W ten sposób nieprzepuszczalna bariera zabezpiecza podłoże stalowe.

-

Patyna – po wystawieniu na działanie czynników atmosferycznych bezpośrednio po zakończeniu procesu galwanizowania, cynk metaliczny reaguje z tlenem, tworząc na cynkowanej powierzchni bardzo drobny proszek – tlenek cynku. Po kilku dniach tlenek cynku reaguje z cząsteczkami wody z powietrza, tworząc wodorotlenek cynku. Wodorotlenek cynku pod działaniem dwutlenku węgla zawartego w powietrzu w ciągu kilku miesięcy tworzy warstwę węglanu cynku. Węglan cynku tworzy pasywną (nieaktywną) warstwę patyny, która jest mocno związana z cynkiem z powłoki galwanicznej, co nadaje ogniowej powłoce cynkowej niezwykłą wytrzymałość.

Analiza kosztów cyklu życia

W ten sposób długookresowa ochrona korozyjna stali przekłada się na jeszcze niższe koszty cyklu życia systemów antykorozyjnych w zakładach produkcyjnych, dystrybucyjnych i przetwórczych. Stosunkowo łatwo określić koszt utrzymania systemu (cyklu życia) przy cynkowaniu ogniowym, ale w przypadku większości systemów zabezpieczających może to być zadanie skomplikowane, szczególnie jeśli w sporządzanym rozliczeniu stosowane jest przeliczanie czasu na pieniądze. Poniżej w punktach wyjaśniono poszczególne komponenty kalkulacji i przedstawiono uproszczoną metodę określania kosztów cyklu życia.

|

Strefy korozyjne w Polsce i Europie

Norma PN-EN ISO 12944-2 dotyczy klasyfikacji podstawowych środowisk, w których eksploatowane są konstrukcje stalowe. Parametrami wyznaczającymi agresywność korozyjną środowiska atmosferycznego zgodnie z tą normą są szybkość korozji stali niskowęglowej i cynku. Norma precyzuje 6 kategorii korozyjności atmosfery (C1, C2, C3, C4, C5 I, C5 M) oraz 3 kategorie korozyjności wody i gruntu (Im1, Im2, Im3).

Przyjęta w normie klasyfikacja jest jednak bardzo ogólna. Nie uwzględnia ona konieczności zabezpieczania konstrukcji zanurzonych w chemikaliach, eksploatowanych w środowiskach o specyficznych atmosferach (np. w zakładach chemicznych, metalurgicznych) a także podlegających narażeniom dodatkowym, jak:

|

Koszty cyklu życia danego systemu ochrony korozyjnej oblicza się przez dodanie kosztów początkowych do kosztów wynikających z planowanych konserwacji powłok dla oczekiwanego czasu życia projektu, konstrukcji, zakładu czy budynku. Oczywiście w obliczeniach należy uwzględnić wszystkie przewidywane koszty utrzymania sytemu oraz wartość czasu, wysokość stóp procentowych i wskaźnik inflacji. Zazwyczaj koszty cyklu życia są brane pod uwagę w postaci kosztów rocznych.

Elementy analizy kosztów cyklu życia dla cynkowania ogniowego

Tak jak zostało to pokazane na rysunku 2, przewiduje się, że powłoka ogniowa stali w różnych środowiskach może z łatwością wytrzymać 75 lat(1). Oznacza to, że powłoka ta nie będzie wymagać żadnej konserwacji podczas planowanego czasu życia większości konstrukcji stalowych. W przełożeniu na równanie wygląda to następująco:

|

HDG koszt cyklu życia/rok = (HDG koszt początkowy/liczba lat użytkowania projektu) x NPV, gdzie HDG = cynkowanie ogniowe, a NPV = (1+i)n/(1+I) n, gdzie i = wskaźnik inflacji, I = stopa procentowa, n = okres życia konstrukcji. |

Elementy analizy cyklu życia powłok ochronnych malowanych i innych

Szczegółowe zestawienie i analiza danych dotyczących kosztów dla ok. 100 różnych systemów malowania są co kilka lat publikowane przez amerykańskie krajowe stowarzyszenie inżynierów ds. korozji (National Association of Corrosion Engineers – NACE)(2). Zestawienie zawiera koszty materiałów niezbędnych do przygotowania powierzchni, koszty farby, pracy w warsztacie oraz sprzętu, koszt pracy w terenie i prac wykończeniowych. Ponadto, dokument ten zawiera zalecane cykle konserwacyjne (idealne lub praktyczne), częstotliwość ponownego całkowitego malowania oraz podaje sposób obliczenia wszystkich kosztów towarzyszących. Konserwacja i całkowite ponowne malowanie konstrukcji co kilka lat oznacza dodatkowe wydatki budżetowe w przyszłości. W postaci równania wygląda to następująco:

|

Koszt farby w cyklu życia/rok = [(Podkład i koszty materiałów pośrednich + koszt czyszczenia ściernego + praca w warsztacie + prace wykończeniowe na podkładzie i praca w terenie + prace wykończeniowe warstwy pośredniej i prace w terenie + warstwa końcowa i praca w terenie) + NPV (przygotowanie powierzchni + farba + praca na rok 1.) + NPV (przygotowanie powierzchni + farba + praca na rok 2.) + NPV (przygotowanie powierzchni + farba + praca na rok 3.)]/liczba lat przydatności projektu); gdzie rok 1., rok 2. i rok 3. to lata od pierwszego malowania do malowania konserwacyjnego. |

Kiedy te składowe wprowadzi się do arkusza kosztów życia (przykładowy arkusz można obejrzeć na naszej stronie internetowej w dziale „Konserwacja”) porównującego system cynkowania ogniowego z systemem malowanym, kierownik projektu lub inżynier może szybko określić ekonomiczne czynniki przemawiające za opcją najlepszą dla projektu. Projektanci nowego zakładu produkcyjnego przeanalizowali koszt stali cynkowanej na gorąco oraz malowanej dwuwarstwowo (nieorganiczny podkład cynkowy i poliuretanowa warstwa wierzchnia).

W oparciu o przewidywaną długość użytkowania zakładu wynoszącą 30 lat oraz bieżące warunki środowiskowe lokalizacji zakładu, obliczono, że cynkowanie nie tylko jest bardziej ekonomiczne jeśli chodzi o koszty początkowe, ale również w trakcie eksploatacji projektu koszt cynkowania ogniowego wyniósłby zaledwie 33 centy na rok w porównaniu z kosztem malowania wynoszącym 1,65 dol. na rok (patrz: Porównanie kosztów cynkowania ogniowego z kosztami malowania).

Wybrany w projekcie czas użytkowania (życia) wynoszący 30 lat jest wartością typową. Jeśli okres użytkowania danego projektu ma być jeszcze dłuższy, cynkowanie na gorąco może się okazać jeszcze bardziej ekonomicznym rozwiązaniem, ponieważ dłuższy okres użytkowania wymagałby większej częstotliwości malowania. Może się okazać, że jeśli okres życia projektu jest bardzo długi, może zajść potrzeba wykonania poprawek uszkodzonej powłoki galwanicznej oraz zabezpieczenia odsłoniętej stali. Jednak koszty tej konserwacji będą minimalne w porównaniu z kosztami malowania.

Wybrane w przykładzie środowisko to lekkie środowisko przemysłowe („umiarkowane przemysłowe” według definicji zawartej w artykule NACE), które jest najbardziej agresywne w kategoriach przyśpieszania korozji powłok ochronnych. Jednak gdyby ten sam projekt czy konstrukcja były realizowane w innym środowisku, porównując dane dla ogniowych powłok cynkowych z malowanymi, uzyskano by podobny wynik. Istnieje wiele gatunków stali konstrukcyjnych. Przy wyborze, która z nich ma być cynkowana a która malowana, może wystąpić taka, dla której początkowy koszt malowania może okazać się mniejszy; całkowita analiza kosztu cyklu życia zazwyczaj wykazuje, że cynkowanie jest najbardziej ekonomicznym rozwiązaniem w trakcie eksploatacji konstrukcji. Biorąc pod uwagę, że w większości środowisk cynkowana stal konstrukcyjna wytrzymuje bez konserwacji 75 lat lub więcej, przeprowadzenie analizy kosztów to czysta formalność. Jednakże jeśli uzasadnienie słuszności projektu wymaga dodatkowego wysiłku w postaci takiej właśnie analizy, może posłużyć do precyzyjnego określenia rocznego kosztu systemu antykorozyjnego. Biorąc pod uwagę, że w samych Stanach Zjednoczonych szacunkowe straty spowodowane korozją wynoszą rocznie ponad 280 miliardów dol.(3), wydaje się, że warto zadać sobie dodatkowy trud. W Polsce straty wynoszą aż 10% PKB (4).

Podsumowanie

Podsumowanie

Wdrożenie metody cynkowania ogniowego do zabezpieczenia konstrukcji stalowych zakładu oznacza ekonomiczny system antykorozyjny o niskich kosztach początkowych, który będzie na tyle solidny, że wytrzyma bez konserwacji przez cały okres eksploatacji zakładu. Stabilność cen cynku na przestrzeni ostatniej dekady oraz fakt, że warunki środowiskowe stają się mniej korozyjne sprawiają, że cynkowanie na gorąco to bardzo atrakcyjna opcja.

Philip G. Rahrig jest dyrektorem zarządzającym Amerykańskiego Stowarzyszenia Galwanizatorów. W Polsce działa Polskie Towarzystwo Galwanotechniczne (www.imp.edu.pl/ptg).

(1) Dla stali o grubości 6 mm o minimalnej grubości powłoki cynkowej wynoszącej 100 mikronów, we wszystkich środowiskach z wyjątkiem morskich tropików, według specyfikacji ASTM A123

(2) Corrosion98, Paper #509, National Association of Corrosion Engineers, KTA Tator, Inc., 1998; z NACE współpracuje Polski Komitet Elektrochemicznej Ochrony przed Korozją

(3) Battelle Memorial Institute, 2001

(4) Źródło: Polski Komitet Elektrochemicznej Ochrony przed Korozją

Autor: Philip G. Rahrig, dyrektor zarządzający Amerykańskiego Stowarzyszenia Galwani